VÍDEO DEL ESTUDIO

Fabricación aditiva en el sector aeroespacial: Cómo Stirling Dynamics dominó el arte de detectar aplicaciones

Stirling Dynamics es conocida por resolver problemas complejos mediante fabricación aditiva (AM), con ejemplos que van desde su exclusivo bloqueador de asientos hasta el kit de reparación de paneles DADO y las soluciones de reparación de asientos de avión. Descubra cómo su enfoque de la detección de aplicaciones, la evaluación del mercado y las pruebas facilita el camino para adoptar con éxito la impresión3D.

Como organización de diseño con certificación EASA 21.J, Stirling Dynamics siempre ha destacado en la búsqueda de soluciones innovadoras para aeronaves comerciales, prestando servicio a OEM, MRO y a aerolíneas. El amplio alcance de su cartera abarca desde piezas de cabina de baja criticidad hasta electrónica y aviónica, lo que refleja un conjunto de competencias diversas y un enfoque único de la resolución de problemas.

Para Henryk Bork, Director de Aviación de Stirling Dynamics, ese enfoque empieza por la pasión.

"Nuestra oferta principal es el diseño y la certificación, pero lo mejor viene cuando empezamos a desarrollar productos. Esto es lo que se puede tocar y sentir", nos dice. "Es donde podemos deleitar a nuestros clientes porque somos expertos en el diseño de productos nicho y a medida. Siempre que están descontentos con el rendimiento, el plazo de entrega o el coste de una pieza OEM, nos encanta asumir el reto de mejorarla: es lo que nos mueve".

Usando AM: Detectar las aplicaciones adecuadas

Pero la pasión tiene un límite. Una parte clave de la resolución de cualquier problema es saber qué materiales y tecnologías son los adecuados para el trabajo, y Henryk ha demostrado tener un gran sentido de cuándo y dónde mejor utilizar la impresión 3D. Es una habilidad que desempeña un papel crucial en el éxito de Stirling Dynamic. La empresa se toma muy en serio la detección de aplicaciones, especialmente cuando diseña para el sector aeroespacial, y sigue un riguroso proceso interno para evaluar cada proyecto potencial.

"Desarrollamos este proceso por varias razones. No todo se convierte en un proyecto de impresión 3D, y tenemos que ser muy cuidadosos. Desarrollar una pieza y llevarla hasta la aprobación EASA Form-1 es un proceso que lleva mucho tiempo a todos los implicados", afirma Henryk. "Primero tenemos que comprobar si la impresión 3D es aplicable y luego considerar nuestra política interna de no copiar nunca una pieza".

Es un enfoque que beneficia a todos, desde Stirling Dynamics hasta sus clientes y proveedores. Ejemplos como el Kit de reparación de paneles DADO demuestran que es algo más que palabras: reparar en lugar de sustituir. Reimaginar en lugar de recrear.

Reimaginar, no recrear

"Queremos asegurarnos de que siempre mejoramos el producto en el que trabajamos, por eso empezamos con un análisis de la causa raíz para entender por qué el cliente tenía problemas con la pieza", explica. "Puede haber múltiples razones: puede ser el plazo de entrega, pero lo más probable es que esté relacionado con el rendimiento, es decir, roturas o grietas".

Igualmente importante es la determinación de Stirling Dynamic de evaluar los argumentos comerciales que subyacen a cada proyecto. Tras el análisis de las causas profundas se realiza un estudio de viabilidad, un proceso que, según Henryk, se ha visto muy favorecido por la colaboración con Materialise y Proponent.

"Hemos aprendido que nuestros clientes potenciales son estupendos para construir nuestro catálogo de casos de uso, pero no siempre hay un caso de negocio detrás de ellos. Pero podemos aprovechar nuestra relación con Proponent, por ejemplo, para poner nuestras soluciones certificadas a disposición de cualquier operador que las necesite", prosigue Henryk. "Encontrar clientes con necesidades similares nos da un claro indicio de que hay potencial, hay un punto de dolor que merece la pena resolver, hay un nicho para producir esta pieza y llevarla a un público más amplio".

Una cuestión de tiempo

El bloqueador de asientos de Stirling Dynamic es un buen ejemplo de este enfoque. Diseñado originalmente durante la pandemia de COVID-19 para ayudar a las aerolíneas a reducir costes mediante la eliminación efectiva de los asientos del esquema sin sacarlos físicamente del avión, el equipo lo ha reutilizado ahora para un nuevo mercado.

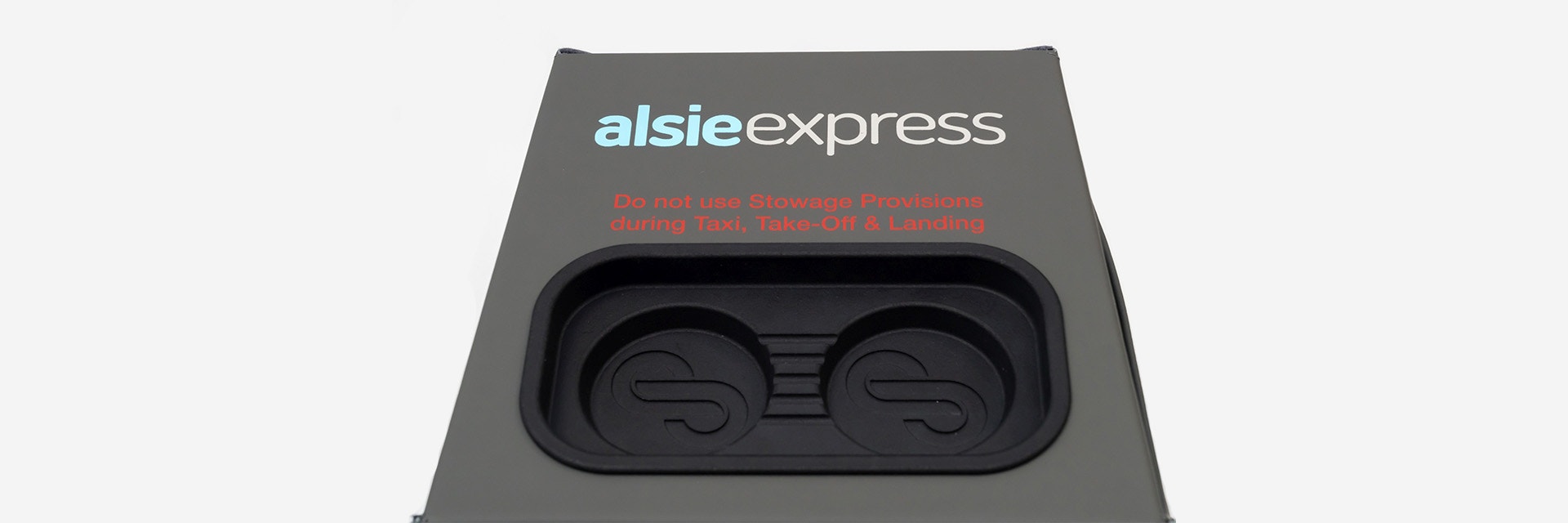

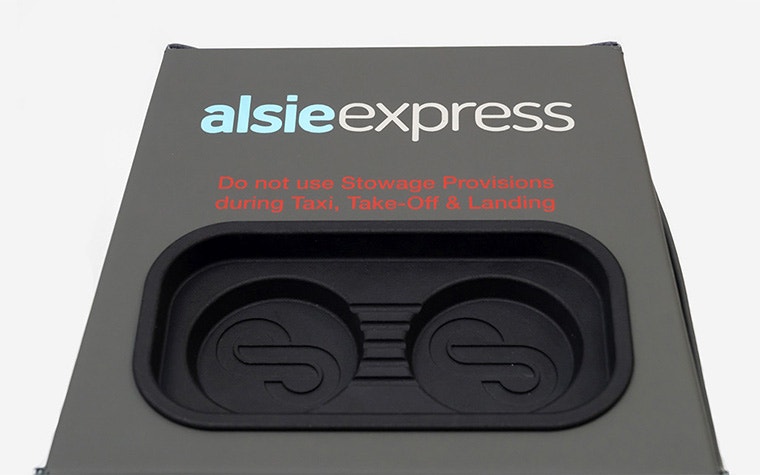

"La aplicación del producto cambió cuando terminó la pandemia. Ahora, nuestros clientes pueden ofrecer un mayor confort a sus pasajeros convirtiendo una fila de tres asientos en dos", afirma Sergey Gettinger, ingeniero jefe de diseño de Stirling Dynamics. "Trabajamos en un nuevo diseño, lo sometimos a la fase de pruebas y empezamos a fabricarlo. La forma es más o menos la misma que la original, pero hemos mejorado las inserciones y los portavasos".

La última versión ha avanzado mucho con respecto a la original, tanto en diseño como en estética. Los bolsillos para documentos y las ranuras desmontables impresas en 3D para cargadores, dispositivos y tazas son las novedades más destacadas. Como titular de la certificación EASA Parte 21.G de Aprobación de la Organización de Producción (POA), Materialise está certificada para producir piezas listas para el vuelo como estas, con un plazo de entrega de solo tres semanas en estos componentes concretos.

Cada pieza está incrustada en un material de espuma resistente, lo que garantiza que el bloqueador de asiento mantenga su forma al tiempo que elimina el riesgo de lesiones en caso de que alguien caiga sobre él y mantiene el peso al mínimo: sólo 1,5 kg. Toda la pieza está acabada en cuero artesanal, disponible en varios colores. Y lo que es más importante, se fabrica con la acreditación Form-1, lo que hace que pueda instalarse oficialmente en cualquier asiento de avión.

Personalización El pan de cada día de la AM

“La [personalización] hace que la impresión 3D sea muy atractiva: sería imposible equilibrar los costes de utillaje con cualquier otro método.”

Esta combinación de impresión 3D y cuero artesanal ofrece a los clientes de Stirling Dynamic un amplio margen de personalización, una ventaja importante para una pieza que ocupa un lugar tan destacado en la cabina del avión.

"Podemos ir a cualquier cliente y dejarle elegir el color y el estampado de la piel", explica Henryk. "Pero aún mejores son las opciones para los insertos. Pueden elegir si se separan o combinan para dejar espacio a un teléfono móvil, por ejemplo, o integrar su logotipo en el diseño. Esto hace que la impresión 3D resulte muy atractiva: sería imposible equilibrar los costes de utillaje con cualquier otro método.

"No hay otras opciones si quisiéramos sacar esta pieza al mercado porque los costes son razonables para la pieza recurrente. De lo contrario, necesitaríamos una cantidad mínima de pedido, y eso es muy difícil cuando empiezas dentro de un nicho".

Implicando al cliente

Aunque el bloqueador de asiento es el último de una larga serie de productos que ponen de manifiesto la creatividad y la capacidad de resolución de problemas de Stirling Dynamics, lo que realmente merece la pena destacar es el planteamiento que hay detrás. Su proceso completo es un ejemplo para las empresas que se preguntan cómo adoptar la impresión 3D con éxito, y no termina con la producción. Una vez que la pieza está lista, introducen a sus clientes en la ecuación mediante un proceso de prueba en tres fases que mejora la calidad, genera confianza y ayuda a recopilar datos valiosos para el sector. Resulta especialmente beneficioso cuando se trata del relativo desconocimiento que supone utilizar piezas impresas en 3D para determinadas aplicaciones.

"Nuestra oferta al cliente siempre está equilibrada en tres fases de retroalimentación y mejora", explica Henryk. "Enviamos prototipos para asegurarnos de que el ajuste, la forma y la función están garantizados y cumplen sus expectativas. Como está impreso en 3D, podemos adaptar fácilmente lo que haga falta y hacer otro bucle, y luego acordar un periodo de prueba de uno a tres meses. Esa serie de pruebas nos proporciona a ambos información que no tenemos: ¿cómo gestionará la fatiga y el rendimiento en servicio, como el amarilleamiento por exposición a la luz solar, por ejemplo? Pasaremos por todo eso antes de finalizar la pieza, lo que eliminará parte del riesgo de adoptar una tecnología más nueva como esta".

¿Y ahora qué?

El enfoque único de Stirling Dynamic para la resolución de problemas, su conocimiento de cuándo y cómo utilizar la impresión 3D y sus importantísimas certificaciones han ayudado a suministrar múltiples piezas de baja criticidad para aerolíneas comerciales. Sus soluciones están probadas para aplicaciones como reparaciones, piezas de repuesto y artículos de cabina. Pero, ¿cómo ven el futuro de la impresión 3D en el sector aeroespacial?

"Tenemos muchas ganas de colaborar con Materialise también en la impresión metálica para el sector aeroespacial. Será otro cambio de juego, y no me falta imaginación", responde Henryk. "Podría ser muy interesante en términos de reparaciones estructurales y soluciones diferentes que aún no existen. No nos equivoquemos, esto requiere tiempo, investigación, desarrollo y presupuesto, pero con Materialise y Proponent tenemos los socios adecuados para hacerlo realidad".

Llevemos la impresión 3D a nuevas cotas

Como titulares de la certificación EASA Parte 21.G de Aprobación de la Organización de Producción (POA), podemos fabricar sus piezas listas para el vuelo con la acreditación Form-1. Consúltenos hoy mismo acerca de la impresión 3D para piezas de baja criticidad.

Compartir en:

Este caso de estudio en breves palabras

Sector aeroespacial

- Fabricación certificada para el sector aeroespacial

- PA-FR

- Sinterizado selectivo por láser

- Plazos de entrega rápidos

- Oportunidades de personalización

- Sin cantidades mínimas de pedido

- Sin costes de utillaje