CASO DI STUDIO

Fabbricazione additiva nel settore aerospaziale: Come Stirling Dynamics ha imparato l'arte di individuare nuove applicazioni

Stirling Dynamics è rinomata per la risoluzione di problemi complessi utilizzando la produzione additiva (AM), con esempi che vanno dall'esclusivo sistema occupa-sedile al kit di riparazione dei pannelli inferiori "DADO" e alle soluzioni per la riparazione dei sedili degli aerei. Scoprite come il loro approccio all'individuazione delle applicazioni, alla valutazione del mercato e ai test apre la strada all'efficace adozione della stampa 3D.

In qualità di ente di progettazione certificato EASA 21.J, Stirling Dynamics ha sempre eccelso nel trovare soluzioni fuori dagli schemi per gli aerei commerciali, servendo OEM, MRO e compagnie aeree. L'ampio raggio del loro portafoglio copre tutto, dalle parti di cabina a bassa criticità all'elettronica e all'avionica, riflettendo una serie di competenze diverse e un approccio unico alla risoluzione dei problemi.

Per Henryk Bork, responsabile dell'aviazione di Stirling Dynamics, questo approccio inizia con la passione.

"La nostra offerta principale è la progettazione e la certificazione, ma la parte più divertente arriva quando iniziamo a sviluppare i prodotti. Questo è ciò che si può toccare e sentire", ci dice. "È qui che possiamo deliziare i nostri clienti, perché siamo esperti nella progettazione di prodotti di nicchia e su misura. Ogni volta che non sono soddisfatti delle prestazioni, dei tempi di consegna o dei costi di un pezzo OEM, ci piace accettare la sfida di migliorarli: è questo che ci spinge".

Utilizzo di AM: Individuare le applicazioni giuste

Ma la passione può portare solo fino a un certo punto. Una parte fondamentale della soluzione di qualsiasi problema è la conoscenza dei materiali e delle tecnologie più adatte alla commessa, e Henryk ha dimostrato di saper riconoscere quando e dove utilizzare la stampa 3D. È un'abilità che gioca un ruolo fondamentale nel successo di Stirling Dynamic. L'azienda prende sul serio l'individuazione di nuove applicazioni, soprattutto quando si progetta per il settore aerospaziale, seguendo un rigoroso processo interno per valutare ogni potenziale progetto.

"Abbiamo sviluppato questo processo per diversi motivi. Non tutto diventa un progetto di stampa 3D e dobbiamo stare molto attenti. Sviluppare una parte e portarla all'approvazione del modulo 1 dell'EASA è un processo che richiede molto tempo per tutte le parti coinvolte", afferma Henryk. "Dobbiamo prima verificare se la stampa 3D è applicabile, poi considerare la nostra politica interna di non copiare mai un pezzo".

È un approccio che va a vantaggio di tutti, da Stirling Dynamics ai suoi clienti e fornitori. Esempi come il kit di riparazione dei pannelli DADO dimostrano che non si tratta solo di parole: riparare piuttosto che sostituire. Reimmaginare piuttosto che ricreare.

Reimmaginare, non ricreare

"Vogliamo essere sicuri di migliorare sempre il prodotto su cui lavoriamo, ed è per questo che iniziamo con un'analisi della causa principale per capire perché il cliente ha avuto problemi con il pezzo", spiega. "I motivi possono essere molteplici: può essere il tempo di consegna, ma molto probabilmente è legato alle prestazioni, cioè a rotture o incrinature".

Altrettanto importante è la determinazione di Stirling Dynamic nel valutare le motivazioni commerciali alla base di ogni progetto. Uno studio di fattibilità segue l'analisi delle cause, un processo che, secondo Henryk, è stato notevolmente potenziato dalle collaborazioni con Materialise e Proponent.

"Abbiamo imparato che i nostri lead sono ottimi per costruire il nostro catalogo di casi d'uso, ma non sempre dietro c'è un caso aziendale. Ma possiamo sfruttare il nostro rapporto con Proponent, ad esempio, per rendere disponibili le nostre soluzioni certificate a tutti gli operatori che ne hanno bisogno", continua Henryk. "Trovare clienti con esigenze simili ci dà una chiara indicazione che c'è del potenziale, c'è un punto dolente che vale la pena di risolvere, c'è una nicchia per produrre questo pezzo e portarlo a un pubblico più ampio".

Una questione di tempo

Il sistema occupa-sedile di Stirling Dynamic è un ottimo esempio di questo approccio. Originariamente progettato durante la pandemia COVID-19 per aiutare le compagnie aeree a tagliare i costi eliminando efficacemente i sedili occupabili senza rimuoverli fisicamente dall'aereo, il team lo ha ora riproposto per un nuovo mercato.

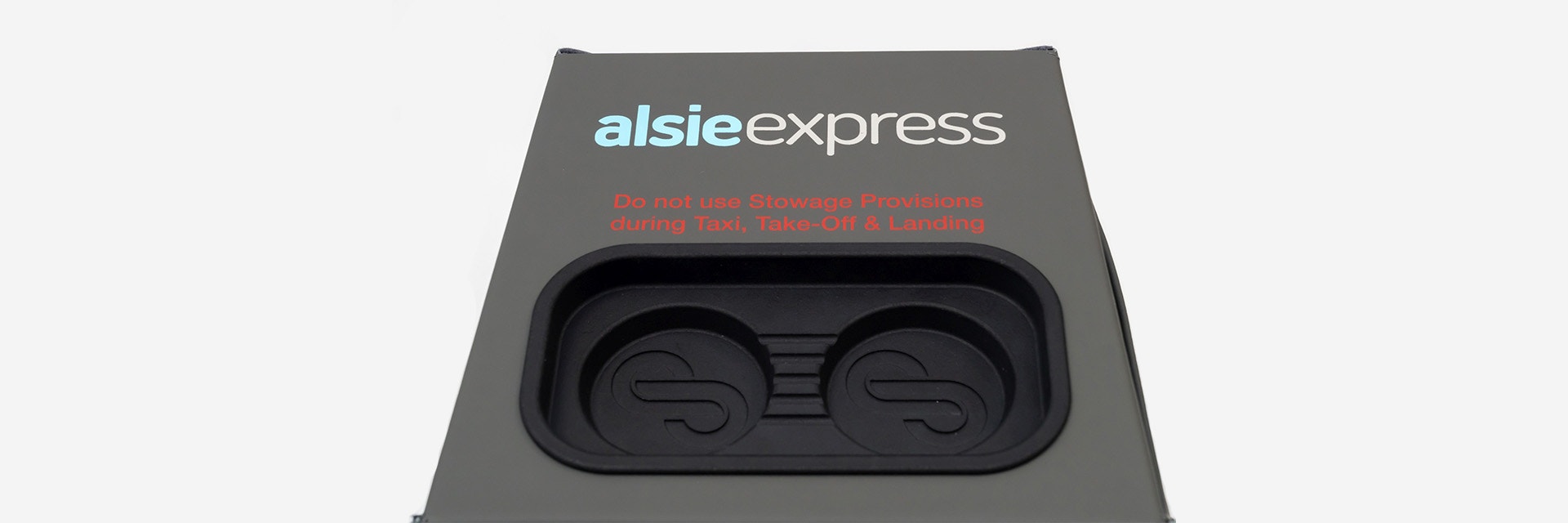

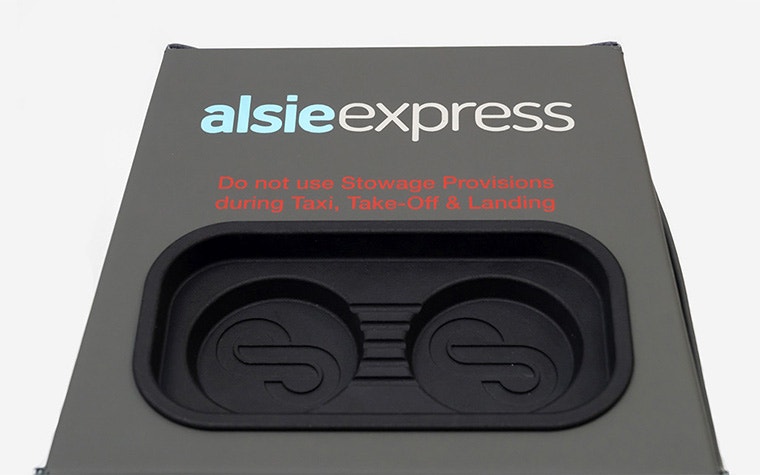

"L'applicazione del prodotto è cambiata con la fine della pandemia. Ora i nostri clienti possono offrire un maggiore comfort ai loro passeggeri trasformando una fila di tre sedili in due", afferma Sergey Gettinger, Chief Design Engineer di Stirling Dynamics. "Abbiamo elaborato un nuovo progetto, l'abbiamo sottoposto a una fase di test e abbiamo iniziato la produzione. La forma è più o meno la stessa dell'originale, ma abbiamo migliorato gli inserti e i portabicchieri".

L'ultima versione ha fatto molta strada rispetto all'originale, sia per quanto riguarda il design che l'estetica. Le tasche per i documenti e gli alloggiamenti staccabili stampati in 3D per caricabatterie, dispositivi e tazze sono le novità più rilevanti. In qualità di titolare di approvazione dell'organizzazione di produzione (POA) certificata EASA Part 21.G, Materialise è in grado di produrre parti pronte per il volo come queste, con un tempo di consegna di sole tre settimane per questi particolari componenti.

Ciascuna parte è incorporata in un robusto materiale espanso, che garantisce che il bloccasedile mantenga la sua forma, eliminando il rischio di lesioni in caso di caduta e mantenendo il peso al minimo (solo 1,5 kg). L'intera parte è rifinita in pelle artigianale, disponibile in vari colori. Soprattutto, è prodotto con l'accreditamento Form-1, che lo rende ufficialmente installabile su qualsiasi sedile di aereo.

Personalizzazione Il pane quotidiano dell'AM

“[La personalizzazione] rende la stampa 3D molto interessante: sarebbe impossibile bilanciare i costi di attrezzaggio con qualsiasi altro metodo.”

Questa combinazione di stampa 3D e pelle lavorata a mano consente ai clienti di Stirling Dynamic un ampio margine di personalizzazione, un vantaggio importante per un componente che occupa un posto così importante nella cabina dell'aereo.

"Possiamo andare da qualsiasi cliente e fargli scegliere il colore e la stampa della pelle", spiega Henryk. "Ma ancora meglio sono le opzioni per gli inserti. Possono scegliere se separarli o combinarli per lasciare spazio, ad esempio, a un telefono cellulare, o se integrare il loro logo nel design. Questo rende la stampa 3D molto interessante: sarebbe impossibile bilanciare i costi di attrezzaggio con qualsiasi altro metodo.

"Non ci sono altre opzioni se volessimo portare questo pezzo sul mercato, perché i costi sono ragionevoli per un pezzo ricorrente. Altrimenti, avremmo bisogno di un quantitativo minimo d'ordine, e questo è molto difficile quando si inizia in una nicchia".

Coinvolgere il cliente

Il sistema occupa-sedile è l'ultimo di una lunga serie di prodotti che dimostrano la capacità di risolvere i problemi e la creatività di Stirling Dynamics, ma è l'approccio che ne è alla base che merita di essere sottolineato. Il loro processo completo è un esempio per le aziende che si chiedono come adottare con successo la stampa 3D, e non si esaurisce con la produzione. Una volta che il pezzo è pronto, i clienti vengono coinvolti in un processo di prova in tre fasi che migliora la qualità, crea fiducia e aiuta a raccogliere dati preziosi per il settore. È particolarmente utile quando si ha a che fare con la relativa incognita dell'utilizzo di parti stampate in 3D per determinate applicazioni.

"La nostra offerta al cliente è sempre bilanciata su tre fasi di feedback e miglioramento", spiega Henryk. "Inviamo i prototipi per assicurarci che l'adattabilità, la forma e la funzionalità siano garantite e soddisfino le loro aspettative. Poiché è stampato in 3D, possiamo facilmente adattare tutto ciò che deve essere adattato e fare un altro ciclo, quindi concordare un periodo di prova da uno a tre mesi. Questa serie di prove ci fornisce informazioni che non abbiamo: come gestirà la fatica e le prestazioni in servizio, come l'ingiallimento dovuto all'esposizione alla luce solare, ad esempio? Esamineremo tutto questo prima di finalizzare il pezzo, eliminando alcuni dei rischi legati all'adozione di una tecnologia più recente come questa".

Che cosa viene dopo?

L'approccio unico di Stirling Dynamic alla risoluzione dei problemi, la conoscenza di quando e come utilizzare la stampa 3D e le certificazioni di importanza fondamentale hanno contribuito a fornire più parti a bassa criticità per le compagnie aeree commerciali. Le loro soluzioni sono collaudate per applicazioni quali riparazioni, pezzi di ricambio e articoli in cabina. Ma qual è il futuro della stampa 3D nel settore aerospaziale?

"Non vediamo l'ora di collaborare con Materialise per la stampa di metalli anche nel settore aerospaziale. Sarà un'altra novità, e l'immaginazione non mi manca", risponde Henryk. "Potrebbe essere molto interessante in termini di riparazioni strutturali e di soluzioni diverse che non esistono ancora. Non fraintendetemi, questo richiede tempo, ricerca, sviluppo e budget, ma con Materialise e Proponent abbiamo i partner giusti per realizzarlo".

Portiamo la stampa 3D a un livello superiore

In qualità di titolare di Approvazione dell'Organizzazione di Produzione (POA) certificata EASA Parte 21.G, siamo in grado di realizzare i vostri pezzi pronti per il volo con accreditamento Form-1. Parlateci oggi stesso della stampa 3D per le parti a bassa criticità.

Condividi su:

Il caso di studio in breve

Settore aerospaziale

- Produzione certificata per il settore aerospaziale

- PA-FR

- Sinterizzazione laser selettiva

- Tempi di consegna rapidi

- Opportunità di personalizzazione

- Nessun minimo d'ordine

- Nessun costo di attrezzaggio