ANWENDERBERICHT

Additive Fertigung in der Luft- und Raumfahrt: Wie Stirling Dynamics für den 3D-Druck geeignete Teile aufdeckt

Stirling Dynamics ist bekannt für die Lösung anspruchsvoller Probleme mit Hilfe der additiven Fertigung (AM). Beispiele hierfür sind der Sitzblocker, das DADO-Panel-Reparaturkit und die Reparaturlösungen für Flugzeugsitze. Erfahren Sie, wie ihr Ansatz zur Anwendungsfindung, Marktevaluierung und Prüfung den Weg zur erfolgreichen Einführung des 3D-Drucks ebnet.

Als EASA 21.J-zertifizierter Konstruktionsbetrieb hat sich Stirling Dynamics schon immer durch die Entwicklung von Out-of-the-Box-Lösungen für Verkehrsflugzeuge hervorgetan und bedient OEMs, MROs und Fluggesellschaften. Das breit gefächerte Portfolio des Unternehmens reicht von Kabinenteilen mit geringem Kritikalitätsgrad bis hin zu Elektronik und Avionik und spiegelt eine Vielzahl von Fähigkeiten und einen einzigartigen Ansatz zur Problemlösung wider.

Für Henryk Bork, Leiter des Bereichs Luftfahrt bei Stirling Dynamics, beginnt dieser Ansatz mit Leidenschaft.

"Unser Kernangebot ist Design und Zertifizierung, aber der Spaß kommt, wenn wir mit der Produktentwicklung beginnen. Das ist das, was man anfassen und fühlen kann", sagt er. "Hier können wir unsere Kunden begeistern, denn wir sind Experten für Nischen- und Spezialanfertigungen. Wann immer sie mit der Leistung, der Vorlaufzeit oder den Kosten eines OEM-Teils unzufrieden sind, nehmen wir gerne die Herausforderung an, dies zu verbessern - das ist unser Antrieb."

AM verwenden: Erkennen der richtigen Anwendungen

Aber nur mit Leidenschaft kommt man nicht weit. Ein wichtiger Teil der Problemlösung besteht darin, zu wissen, welche Materialien und Technologien für die Aufgabe geeignet sind, und Henryk hat ein feines Gespür dafür bewiesen, wann und wo der 3D-Druck eingesetzt werden sollte. Diese Fähigkeit spielt eine entscheidende Rolle für den Erfolg von Stirling Dynamic. Das Unternehmen nimmt die Anwendungsbeobachtung ernst, insbesondere bei der Entwicklung von Produkten für die Luft- und Raumfahrt, und folgt einem strengen internen Verfahren zur Bewertung jedes potenziellen Projekts.

"Wir haben dieses Verfahren aus mehreren Gründen entwickelt. Nicht alles wird ein 3D-Druckprojekt, und wir müssen sehr vorsichtig sein. Die Entwicklung eines Teils bis zur EASA-Form-1-Zulassung ist ein sehr zeitaufwändiger Prozess für alle Beteiligten", sagt Henryk. "Wir müssen zunächst prüfen, ob der 3D-Druck anwendbar ist, und dann unsere interne Richtlinie berücksichtigen, dass wir niemals ein Teil kopieren."

Dieser Ansatz kommt allen zugute, von Stirling Dynamics bis hin zu seinen Kunden und Lieferanten. Beispiele wie das DADO Panel Repair Kit beweisen, - reparieren statt ersetzen. Neu erfinden statt neu erschaffen.

Neu erfinden, nicht neu erschaffen

"Wir wollen sicherstellen, dass wir das Produkt, an dem wir arbeiten, immer verbessern. Deshalb beginnen wir mit einer Ursachenanalyse, um zu verstehen, warum der Kunde mit dem Teil Probleme hatte", erklärt er. "Dafür kann es mehrere Gründe geben - es kann an der Vorlaufzeit liegen, aber am wahrscheinlichsten ist, dass es mit der Leistung zusammenhängt, also mit Brüchen oder Rissen."

Ebenso wichtig ist die Entschlossenheit von Stirling Dynamic, den Geschäftsnutzen hinter jedem Projekt zu bewerten. Auf die Ursachenanalyse folgt eine Machbarkeitsstudie, ein Prozess, der laut Henryk durch die Partnerschaften mit Materialise und Proponent stark gefördert wurde.

"Wir haben gelernt, dass sich unsere Leads hervorragend für den Aufbau unseres Anwendungsfallkatalogs eignen, dass aber nicht immer ein Business Case dahinter steckt. Aber wir können zum Beispiel unsere Beziehung zu Proponentnutzen, um unsere zertifizierten Lösungen allen Betreibern zur Verfügung zu stellen, die sie benötigen", fährt Henryk fort. "Wenn wir Kunden mit ähnlichen Bedürfnissen finden, ist das ein klares Indiz dafür, dass es ein Potenzial gibt, dass es ein Problem gibt, das es sich zu lösen lohnt, dass es eine Nische gibt, um dieses Teil zu produzieren und es einem größeren Publikum zugänglich zu machen.

Eine Frage der Zeit

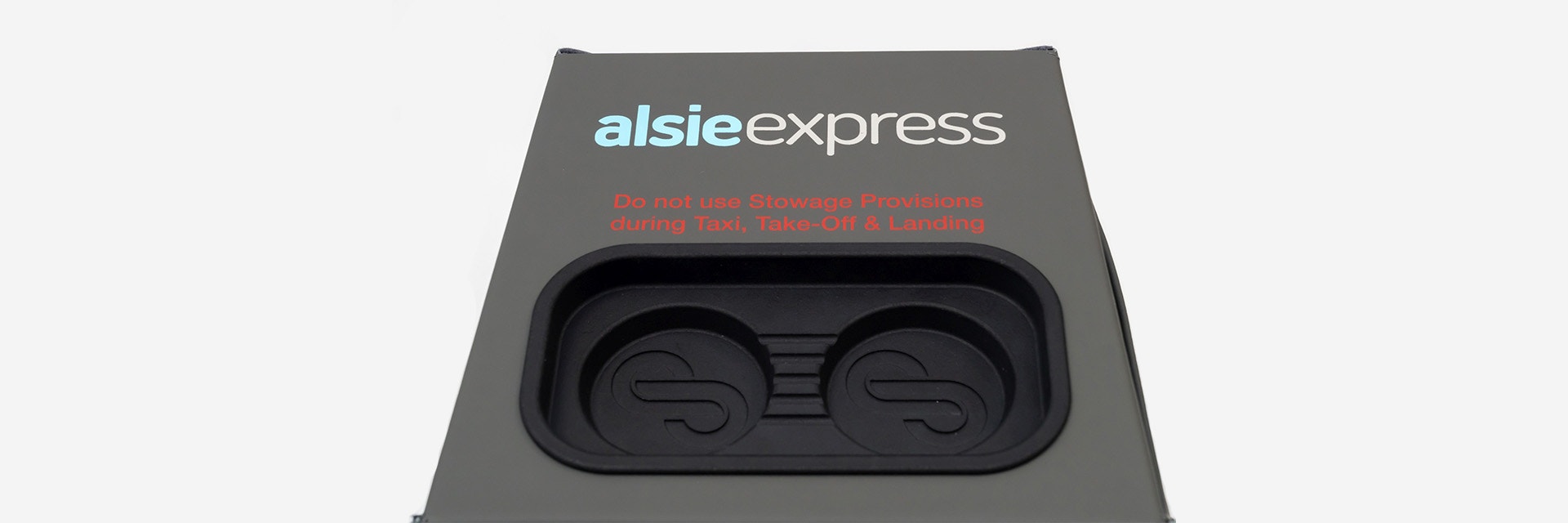

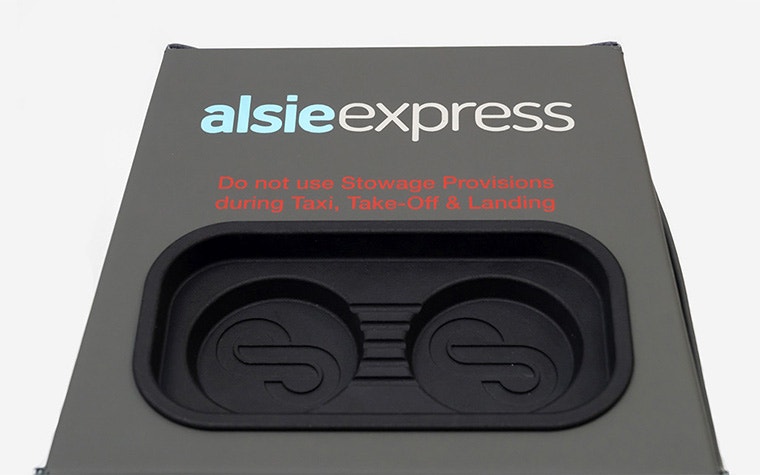

Der Sitzblocker von Stirling Dynamic ist ein gutes Beispiel für diesen Ansatz. Ursprünglich wurde es während der COVID-19-Pandemie entwickelt, um Fluggesellschaften dabei zu helfen, Kosten zu sparen, indem sie Sitze aus den Plänen entfernen, ohne sie physisch aus dem Flugzeug zu nehmen.

"Die Anwendung des Produkts änderte sich mit dem Ende der Pandemie. Jetzt können unsere Kunden ihren Fahrgästen mehr Komfort bieten, indem sie aus einer Reihe von drei Sitzen zwei machen", sagt Sergey Gettinger, Chefkonstrukteur bei Stirling Dynamics. "Wir arbeiteten an einem neuen Design, testeten es und begannen mit der Produktion. Die Form entspricht in etwa der des Originals, aber wir haben die Einsätze und die Becherhalter verbessert."

Die neueste Version hat sich sowohl im Design als auch in der Ästhetik weit vom Original entfernt. Dokumententaschen und abnehmbare 3D-gedruckte Einschübe für Ladegeräte, Geräte und Becher sind die bemerkenswertesten Neuerungen. Als EASA Part 21.G-zertifizierter Inhaber des Production Organization Approval (POA) ist Materialise zertifiziert, flugfertige Teile wie diese zu produzieren, mit einer Vorlaufzeit von nur drei Wochen für diese speziellen Komponenten.

Jedes Teil ist in einen starken Schaumstoff eingebettet, der dafür sorgt, dass der Sitzblocker seine Form behält, während er gleichzeitig das Verletzungsrisiko bei einem Sturz ausschließt und das Gewicht auf ein Minimum reduziert - nur 1,5 kg. Das ganze Teil ist aus handgefertigtem Leder gefertigt, das in verschiedenen Farben erhältlich ist. Am wichtigsten ist, dass er mit der Form-1-Zulassung hergestellt wird, wodurch er offiziell auf jedem Flugzeugsitz installiert werden kann.

Individualisieren Brot- und Butter- Geschäft der Additiven Fertigung

“[Die Individualisierung] macht den 3D-Druck sehr attraktiv - die Werkzeugkosten wären mit keiner anderen Methode zu bewältigen.”

Diese Kombination aus 3D-Druck und handgefertigtem Leder bietet den Kunden von Stirling Dynamic einen großen Spielraum für individuelle Anpassungen - ein wichtiger Vorteil für ein Teil, das in der Flugzeugkabine einen so hohen Stellenwert hat.

"Wir können zu jedem Kunden gehen und ihn die Farbe und den Druck des Leders auswählen lassen", erklärt Henryk. "Aber noch besser sind die Optionen für die Einsätze. Sie können wählen, ob sie getrennt oder kombiniert werden sollen, um z. B. Platz für ein Mobiltelefon zu schaffen, oder ob ihr Logo in das Design integriert werden soll. Das macht den 3D-Druck sehr attraktiv - mit einem anderen Verfahren wären die Werkzeugkosten nicht zu stemmen.

"Es gibt keine anderen Optionen, wenn wir dieses Teil auf den Markt bringen wollen, da die Kosten für das wiederkehrende Teil angemessen sind. Sonst bräuchten wir eine Mindestbestellmenge, und das ist sehr schwierig, wenn man in einer Nische anfängt."

Den Kunden einbeziehen

Der Sitzblocker ist zwar das jüngste in einer langen Reihe von Produkten, die die Problemlösungskompetenz und Kreativität von Stirling Dynamics unter Beweis stellen, doch der Ansatz, der dahinter steckt, ist wirklich erwähnenswert. Ihr kompletter Prozess ist ein Beispiel für Unternehmen, die sich fragen, wie sie den 3D-Druck erfolgreich einsetzen können, und er endet nicht mit der Produktion. Sobald das Teil fertig ist, beziehen sie ihre Kunden in einem dreistufigen Testverfahren ein, das die Qualität verbessert, Vertrauen schafft und hilft, wertvolle Daten für die Branche zu sammeln. Dies ist besonders dann von Vorteil, wenn die Verwendung von 3D-gedruckten Teilen für bestimmte Anwendungen noch relativ unbekannt ist.

"Unser Angebot an den Kunden ist immer auf drei Stufen des Feedbacks und der Verbesserung ausgerichtet", erklärt Henryk. "Wir schicken Prototypen, um sicherzustellen, dass Passform, Form und Funktion garantiert sind und den Erwartungen entsprechen. Da es in 3D gedruckt wird, können wir alles, was angepasst werden muss, leicht anpassen und eine weitere Schleife machen. Diese Versuchsreihe liefert uns Informationen, die wir nicht haben: Wie verhält sich das Produkt bei Ermüdung und während des Betriebs, z. B. bei Vergilbung durch Sonneneinstrahlung? Wir werden das alles durchgehen, bevor wir das Teil fertigstellen, um das Risiko bei der Einführung einer neueren Technologie wie dieser zu minimieren."

Was kommt als nächstes?

Die einzigartige Herangehensweise von Stirling Dynamic an die Problemlösung, das Wissen darüber, wann und wie der 3D-Druck eingesetzt werden sollte, und die äußerst wichtigen Zertifizierungen haben dazu beigetragen, dass mehrere Teile mit geringem Schwierigkeitsgrad für kommerzielle Fluggesellschaften geliefert wurden. Ihre Lösungen haben sich für Anwendungen wie Reparaturen, Ersatzteile und Gegenstände in der Kabine bewährt. Doch wie sehen sie die Zukunft des 3D-Drucks in der Luft- und Raumfahrt?

"Wir freuen uns sehr auf die Zusammenarbeit mit Materialise auch im Bereich des Metalldrucks für die Luft- und Raumfahrt. Das wird ein weiterer Wendepunkt sein, und an Fantasie mangelt es mir nicht", antwortet Henryk. "Es könnte sehr interessant sein, wenn es um strukturelle Reparaturen und andere Lösungen geht, die es noch nicht gibt. Es ist klar, dass dies Zeit, Forschung, Entwicklung und Budget erfordert - aber mit Materialise und Proponent haben wir die richtigen Partner, um dies zu realisieren."

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Luft- und Raumfahrt

- Zertifizierte Fertigung für die Luft- und Raumfahrt

- PA-FR

- Selektives Laser-Sintern

- Schnelle Lieferzeiten

- Anpassungsmöglichkeiten

- Keine Mindestbestellmengen

- Keine Werkzeugkosten