ÉTUDE DE CAS

Fabrication additive dans l'aérospatiale : Comment Stirling Dynamics a maîtrisé l'identification des applications FA

Stirling Dynamics est réputée pour sa capacité à résoudre des problèmes difficiles grâce à la fabrication additive (FA), avec des exemples allant de son bloqueur de siège au kit de réparation de panneaux DADO et aux solutions de réparation de sièges d'avion. Découvrez comment leur approche de l'identification des applications, de l'évaluation du marché et des tests ouvre la voie à une adoption réussie de l'impression 3D.

En tant qu'organisation de conception certifiée EASA 21.J, Stirling Dynamics a toujours excellé dans la recherche de solutions originales pour les avions commerciaux, au service des OEM, des MRO et des compagnies aériennes. L'étendue de leur portefeuille va des pièces de cabine à faible criticité à l'électronique et à l'avionique, ce qui témoigne de la diversité de leurs compétences et de leur approche unique de la résolution des problèmes.

Pour Henryk Bork, responsable de l'aviation chez Stirling Dynamics, cette approche commence par la passion.

"Notre offre de base est la conception et la certification, mais notre passion, c'est le développement des produits. C'est ce que vous pouvez toucher et ressentir", nous dit-il. "C'est là que nous pouvons satisfaire nos clients, car nous sommes experts dans la conception de produits de niche et de produits sur mesure. Chaque fois qu'ils ne sont pas satisfaits de la performance, du délai ou du coût d'une pièce OEM, nous aimons relever le défi de l'améliorer - c'est ce qui nous motive".

Utilisation de la FA : Identifier les bonnes applications

Mais la passion n'a qu'un effet limité. Pour résoudre un problème, il est essentiel de savoir quels matériaux et quelles technologies conviennent le mieux, et M. Henryk fait preuve de sagacité afin de décider du moment et de l'endroit où il convient d'utiliser l'impression 3D. C'est une compétence qui joue un rôle crucial dans le succès de Stirling Dynamic. L'entreprise prend au sérieux l'identification des applications, en particulier lorsqu'il s'agit de concevoir des produits pour l'aérospatiale, en suivant un processus interne rigoureux pour évaluer chaque projet potentiel.

"Nous avons développé ce processus pour plusieurs raisons. Tout ne devient pas un projet d'impression 3D, et nous devons être très prudents. Le développement d'une pièce et son homologation par l'EASA (F 1) est un processus qui prend beaucoup de temps à toutes les parties concernées", explique M. Henryk. "Nous devons d'abord vérifier si l'impression 3D est applicable, puis tenir compte de notre politique interne qui consiste à ne jamais copier une pièce.

Cette approche profite à tous, de Stirling Dynamics à ses clients et fournisseurs. Des exemples tels que le DADO panel repair kit prouvent qu'il ne s'agit pas seulement de mots - réparer plutôt que remplacer. Réimaginer plutôt que recréer.

Réimaginer, pas recréer

"Nous voulons nous assurer que nous améliorons toujours le produit sur lequel nous travaillons, c'est pourquoi nous commençons par une analyse des causes profondes pour comprendre pourquoi le client a eu des difficultés avec la pièce", explique-t-il. "Les raisons peuvent être multiples - il peut s'agir du délai d'exécution, mais le plus souvent, il s'agit d'un problème de performance, c'est-à-dire de ruptures ou de fissures.

Tout aussi importante est la détermination de Stirling Dynamic à évaluer l'analyse de rentabilité de chaque projet. Une étude de faisabilité suit l'analyse des causes profondes, un processus qui, selon M. Henryk, a été considérablement stimulé par les partenariats avec Materialise et Proponent.

"Nous avons appris que nos prospects sont excellents pour construire notre catalogue de cas d'utilisation, mais qu'il n'y a pas toujours d'analyse de rentabilité derrière eux. Mais nous pouvons tirer parti de notre relation avec Proponent, par exemple, pour mettre nos solutions certifiées à la disposition de tous les opérateurs qui en ont besoin", poursuit M. Henryk. "Le fait de trouver des clients ayant des besoins similaires nous indique clairement qu'il existe un potentiel, qu'il y a un problème à résoudre, qu'il y a un créneau pour produire cette pièce et l'offrir à un public plus large".

Une question de temps

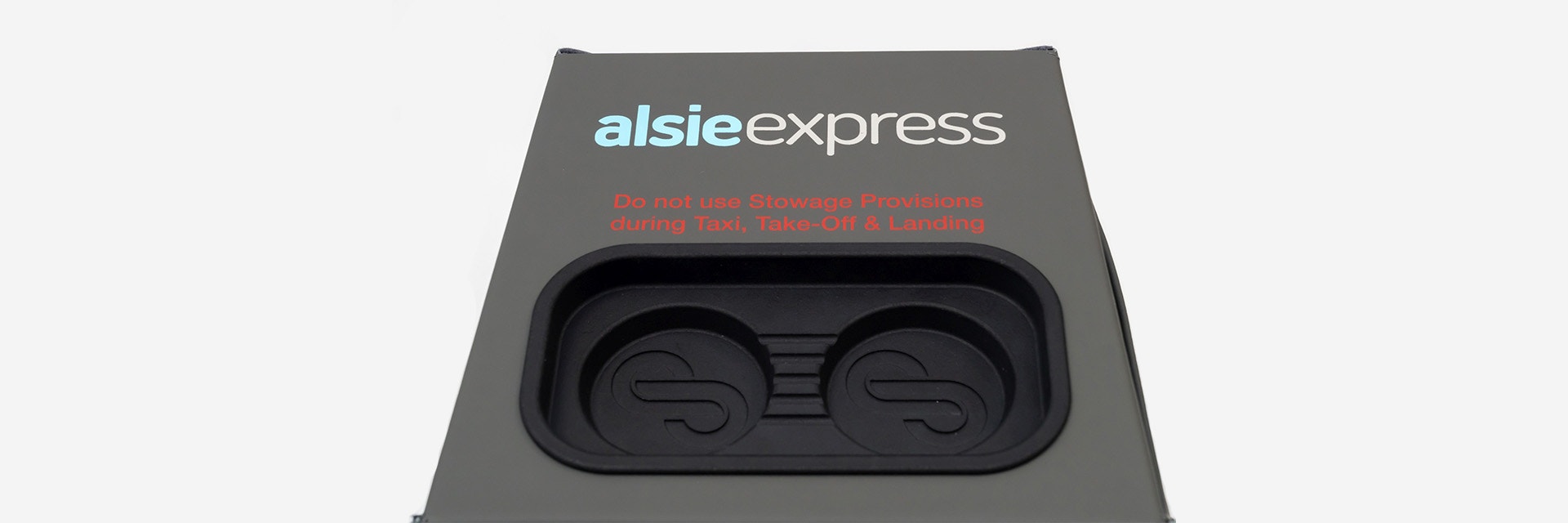

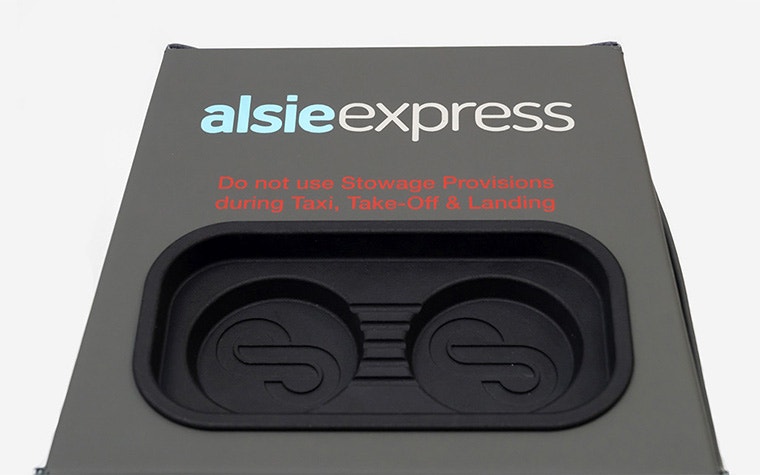

Le bloqueur de siège de Stirling Dynamic est un excellent exemple de cette approche. Conçue à l'origine pendant la pandémie de COVID-19 pour aider les compagnies aériennes à réduire leurs coûts en retirant efficacement les sièges des schemas sans les retirer physiquement de l'avion, l'équipe l'a aujourd'hui réorientée vers un nouveau marché.

"L'application du produit a changé lorsque la pandémie a pris fin. Désormais, nos clients peuvent offrir un confort accru à leurs passagers en transformant une rangée de trois sièges en deux", explique Sergey Gettinger, ingénieur en chef de la conception chez Stirling Dynamics. "Nous avons travaillé sur une nouvelle conception, l'avons soumise à la phase de test et avons commencé la fabrication. La forme est à peu près la même que l'original, mais nous avons amélioré les inserts et les porte-gobelets".

La dernière version a beaucoup évolué par rapport à l'original, tant sur le plan de la conception que de l'esthétique. Les poches pour documents et les emplacements détachables imprimés en 3D pour les chargeurs, les appareils et les gobelets sont les nouveautés les plus notables. En tant que détenteur d'un agrément d'organisme de production (POA) certifié par l'EASA Part 21.G, Materialise est habilité à produire des pièces prêtes à l'emploi comme celles-ci, avec un délai d'exécution de trois semaines seulement pour ces composants particuliers.

Chaque pièce est intégrée dans une mousse résistante, ce qui permet au bloqueur de siège de conserver sa forme tout en éliminant le risque de blessure si quelqu'un tombe dessus et en réduisant le poids au minimum (1,5 kg seulement). L'ensemble est habillé avec cuir artisanal, disponible en plusieurs couleurs. Plus important encore, il est produit avec l'accréditation Form-1, ce qui le rend officiellement installable sur n'importe quel siège d'avion.

Personnalisation Les avantages de la FA

“[La personnalisation] rend l'impression 3D très attrayante - il serait impossible d'amortir les coûts d'outillage avec une autre méthode.”

Cette combinaison d'impression 3D et de cuir artisanal offre aux clients de Stirling Dynamic une grande marge de manœuvre pour la personnalisation - un atout important pour une pièce qui occupe une place aussi importante dans la cabine de l'avion.

"Nous pouvons nous adresser à n'importe quel client et le laisser choisir la couleur et le grain du cuir", explique Henryk. "Mais ce qui est encore mieux, ce sont les options pour les inserts. Ils peuvent choisir de les séparer ou de les combiner pour laisser de la place à un téléphone portable, par exemple, ou d'intégrer leur logo dans le design. Cela rend l'impression 3D très attrayante - il serait impossible d'amortir les coûts d'outillage avec une autre méthode.

"Il n'y a pas d'autres options si nous voulons mettre cette pièce sur le marché, car les coûts sont raisonnables pour une pièce récurrente. Sinon, nous aurions besoin d'une quantité minimale de commande, ce qui est très difficile lorsque l'on se lance dans une niche.

Impliquer le client

Si le bloqueur de siège est le dernier d'une longue série de produits qui illustrent la résolution de problèmes et la créativité de Stirling Dynamics, c'est l'approche sous-jacente qui mérite vraiment d'être soulignée. Leur processus complet est un exemple pour les entreprises qui se demandent comment adopter l'impression 3D avec succès, et il ne s'arrête pas à la production. Une fois la pièce prête, ils associent leurs clients à l'équation par le biais d'un processus d'essai en trois étapes qui améliore la qualité, instaure la confiance et permet de recueillir des données précieuses pour l'industrie. Elle est particulièrement utile lorsqu'il s'agit d'utiliser des pièces imprimées en 3D pour certaines applications, qui sont relativement inconnues.

"Notre offre au client est toujours équilibrée sur trois étapes de retour d'information et d'amélioration", explique Henryk. "Nous envoyons des prototypes pour nous assurer que l'ajustement, la forme et la fonction sont garantis et répondent à leurs attentes. Comme il est imprimé en 3D, nous pouvons facilement adapter ce qui doit l'être et refaire une boucle, puis convenir d'une période d'essai d'un à trois mois. Cette série d'essais nous fournit à tous deux des informations que nous n'avons pas : comment le produit résistera-t-il à la fatigue et aux performances en service, comme le jaunissement dû à l'exposition à la lumière du soleil, par exemple ? Nous passerons en revue tous ces éléments avant de finaliser la pièce, ce qui élimine une partie du risque lié à l'adoption d'une technologie plus récente comme celle-ci".

Quelle est la prochaine étape ?

L'approche unique de Stirling Dynamic en matière de résolution de problèmes, sa connaissance du moment et de la manière d'utiliser l'impression 3D, ainsi que ses certifications très importantes, ont permis de fournir de nombreuses pièces à faible criticité à des compagnies aériennes commerciales. Leurs solutions sont éprouvées pour des applications telles que les réparations, les pièces détachées et les articles de cabine. Mais comment voient-ils l'avenir de l'impression 3D dans l'aérospatiale ?

"Nous sommes impatients de collaborer avec Materialise dans le domaine de l'impression métallique pour l'aérospatiale. Cela va encore changer la donne, et je ne manque pas d'imagination", répond Henryk. "Cela pourrait être très intéressant en termes de réparations structurelles et de solutions différentes qui n'existent pas encore. Il ne faut pas se leurrer, cela demande du temps, de la recherche, du développement et un budget - mais avec Materialise et Proponent, nous avons les bons partenaires pour y parvenir.

Partageons :

Cette étude de cas en quelques mots

Industrie aérospatiale

- Fabrication certifiée pour l'aérospatiale

- PA-FR

- Frittage laser sélectif

- Délais rapides

- Possibilités de personnalisation

- Pas de quantités minimales de commande

- Pas de coûts d'outillage