VÍDEO DEL ESTUDIO

Pinza por vacío en aluminio impreso en 3D: el poder del (re)diseño

Para aprovechar al máximo el potencial de la fabricación aditiva, se debe adoptar un nuevo enfoque de diseño. Para esta pinza por vacío, nuestro equipo de diseño e ingeniería trabajó en la evolución del diseño hasta conseguir una pieza impresa en 3D que cuesta menos de un tercio y pesa un cuarto de la pieza original y no necesita montaje.

El reto

Minimice el costo, el peso y el montaje de una pinza de succión

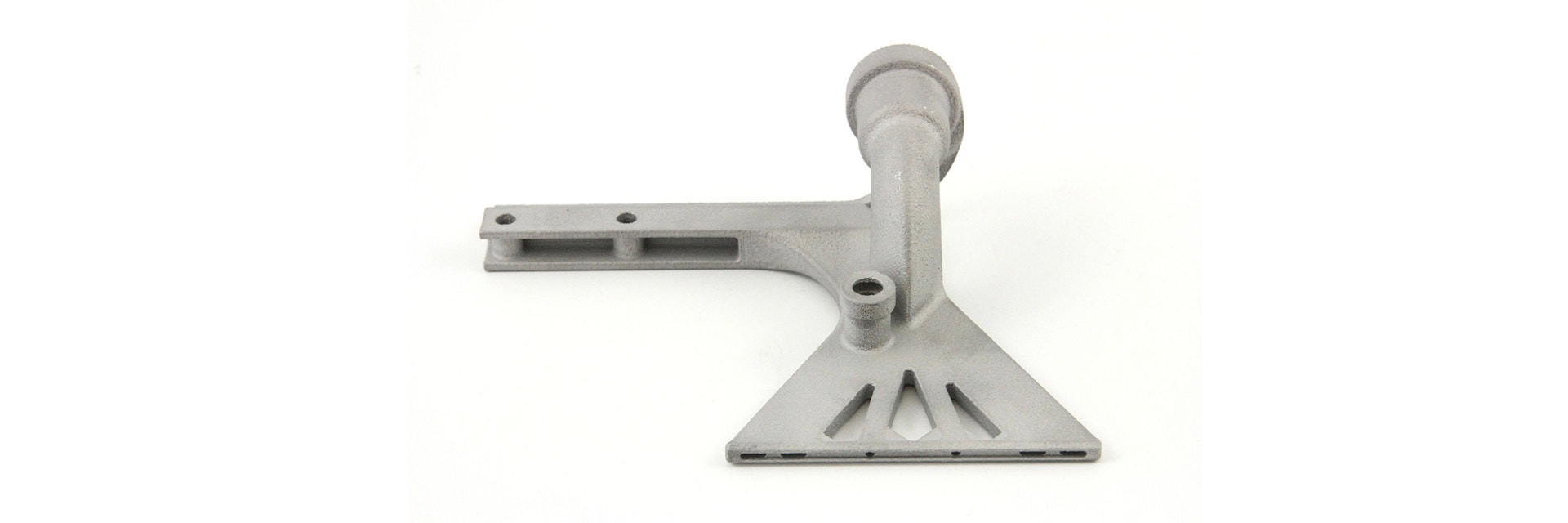

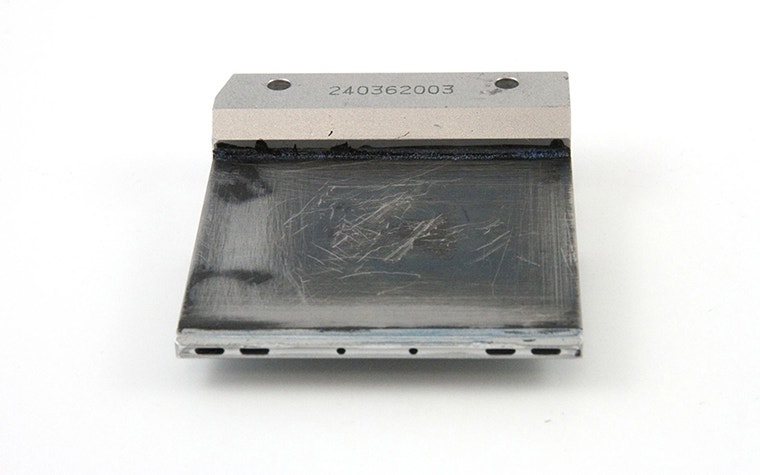

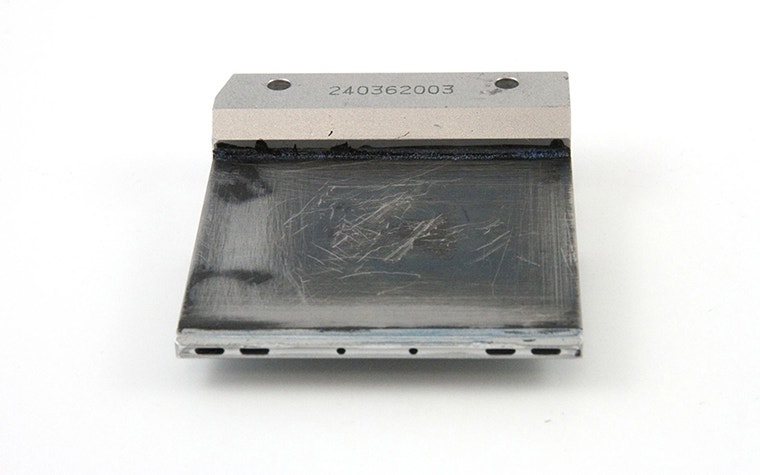

La imagen de arriba muestra una pinza por vacío, con los canales de aire internos visibles en la placa frontal. Cuando este proyecto llegó al equipo de ingeniería de Materialise, el cliente ya había optimizado parcialmente la pieza para el proceso de impresión 3D. Mientras que la pieza original se había producido mediante fresado y mecanizado (un proceso largo y que requería mucho trabajo), este diseño se había elaborado para la impresión 3D en aluminio. A continuación, una placa de acero, un tubo y un brazo de conexión se montarían de forma manual.

¿El problema? El diseño era costoso debido al uso de material pesado y a la necesidad de montaje manual. El objetivo principal de nuestro equipo de ingeniería era la reducción de costes. Un objetivo secundario era mejorar la vida útil de la pinza, ya que la experiencia del cliente confirmaba que el posicionamiento incorrecto de la pieza daba lugar a un daño creciente a medida que pasaba el tiempo.

La solución

Impresión 3D en metal con un diseño optimizado

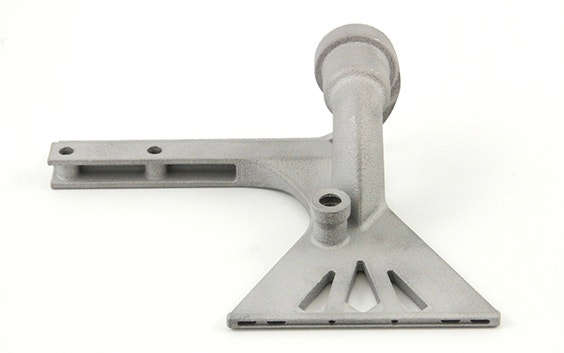

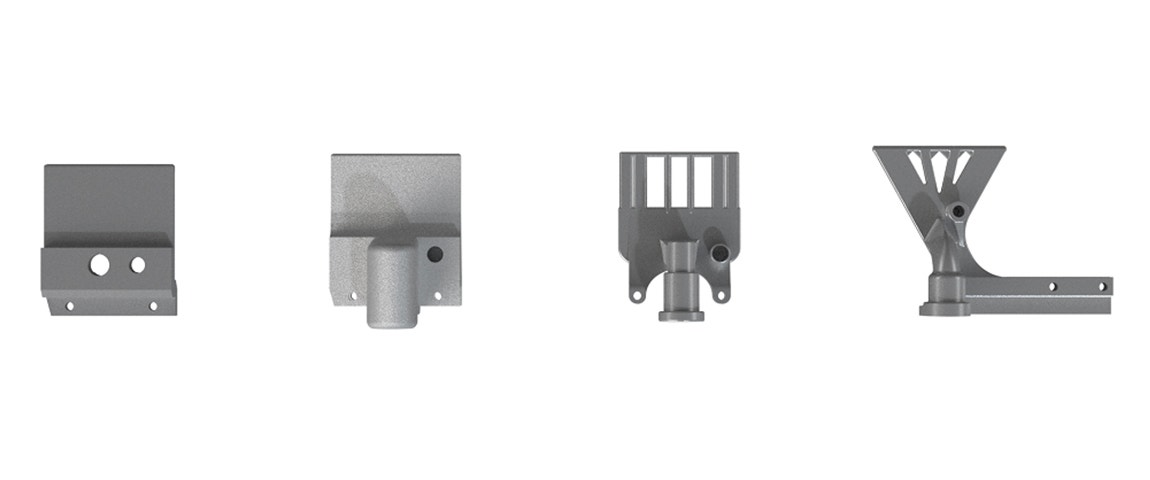

En Materialise, creemos que la optimización del diseño es un proceso esencial y constante. De hecho, es algo muy importante cuando se produce un proceso de transición de una pieza de las técnicas tradicionales de fabricación a la impresión 3D, donde no existen las mismas restricciones. En el caso de esta pinza por vacío, nuestro equipo de diseño e ingeniería trabajó en la evolución del diseño en un proceso de varias fases hasta conseguir una pieza impresa en 3D que cuesta menos de un tercio y pesa un cuarto de la pieza original y no necesita montaje. Todo esto utilizando el mismo material: el aluminio.

En el ámbito de la fabricación aditiva, en general, la complejidad del diseño no es un factor que contribuya al coste. Este lugar lo ocuparía el volumen, debido al uso de material asociado. Por lo tanto, los ingenieros de Materialise comenzaron a trabajar para sustituir el espacio sólido de la pinza por una versión más ligera, que requería una cantidad mucho menor de material. Para reducir la cantidad de montaje manual requerido, el equipo integró un tubo de conexión en el diseño de la pinza. Los tubos integrados no solo reducen el coste, sino que también eliminan el riesgo de que se produzcan fugas.

Sin embargo, seguía habiendo opciones disponibles para mejorar la ligereza y reducir los costes. Además del volumen, otro factor principal que incrementa los costes en la impresión 3D es la estructura de soporte. Cualquier saliente sin apoyo puede deformarse durante o después de la impresión debido a las elevadas temperaturas a las que se somete la pieza en la impresora 3D. Sin embargo, las estructuras utilizan material valioso, lo que incrementa los costes.

El resultado

Una pinza más ligera y asequible

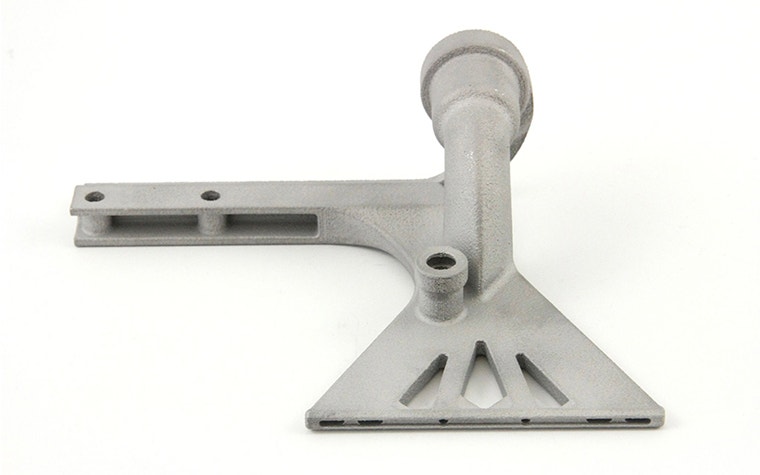

Por lo tanto, en las siguientes dos iteraciones, los ingenieros de Materialise terminaron desarrollando un diseño con forma de embudo orientado a la plataforma de construcción que permitió reducir considerablemente las estructuras de soporte necesarias: el resultado fue una pinza de vacío de aluminio con un peso de solo 60 g (una mejora considerable respecto a los 237 g del original).

Además, este peso incluye un nuevo brazo de conexión integrado en el diseño, lo que elimina la necesidad de montaje manual. Además, garantiza el posicionamiento correcto de la pieza al eliminar la posibilidad de error humano, lo que contribuye de forma positiva a la vida útil de la pinza.

«Gracias a la reducción de volumen y a la funcionalidad integrada, hemos conseguido una reducción de los costes del 70 % y eliminado la necesidad de montaje” explica Mathieu Cornelis, Account Manager de Materialise. “Gracias a una ingeniería y un diseño cuidadosos, hemos podido ofrecer al cliente una pinza de vacío que proporciona un mayor rendimiento, puede fabricarse más rápido y ofrece un precio menor».

Compartir en:

Este caso de estudio en breves palabras

Fabricación

Impresión 3D en metal

Aluminio

Reducción de peso

Reducción de costes