CASO DI STUDIO

Gripper in alluminio stampato in 3D: il potere della (ri)progettazione

Per ottenere il massimo dalla produzione additiva è opportuno adottare un approccio innovativo nella progettazione. Per questo gripper, il nostro team di progettazione e ingegneria ha continuato a sviluppare il progetto fino a ottenere una parte stampata in 3D che costava meno di un terzo dell’originale e con un quarto del suo peso, oltre a non avere bisogno di assemblaggio.

La sfida

Ridurre al minimo il costo, il peso e il montaggio di un gripper

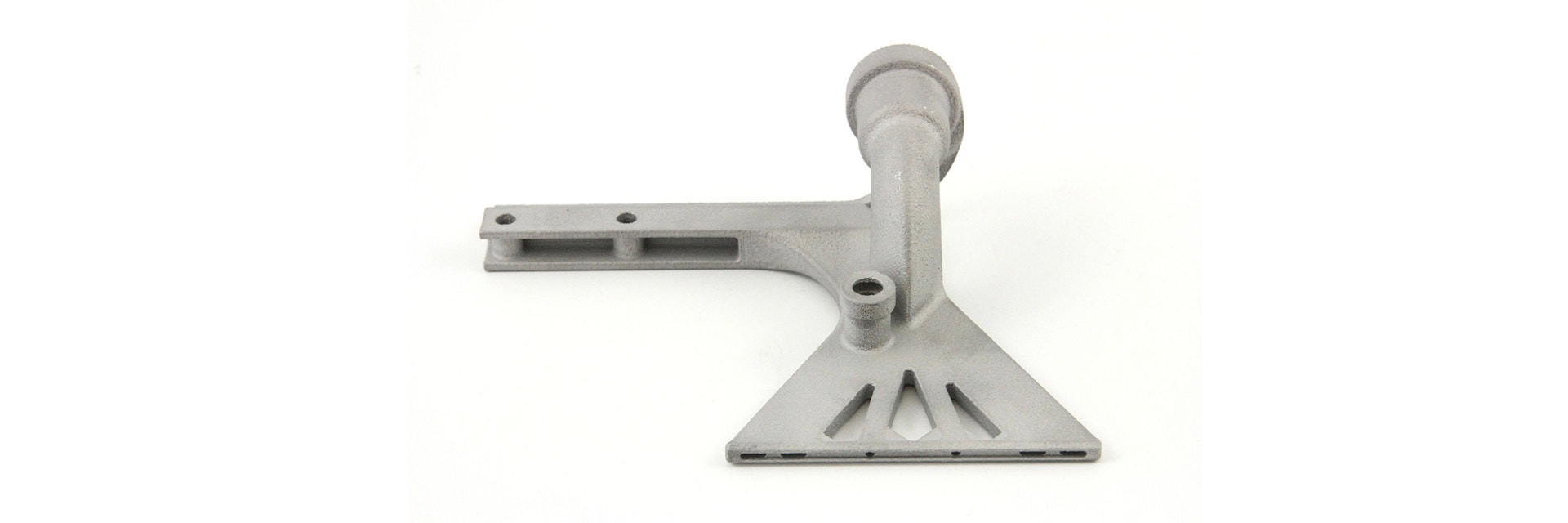

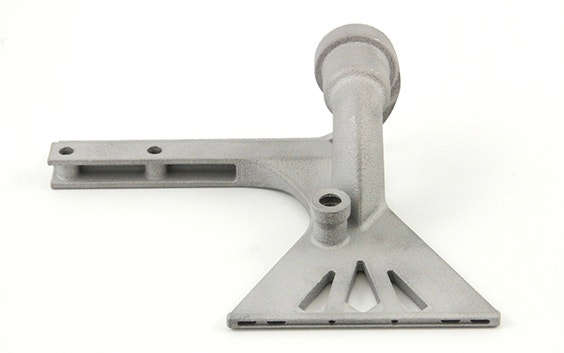

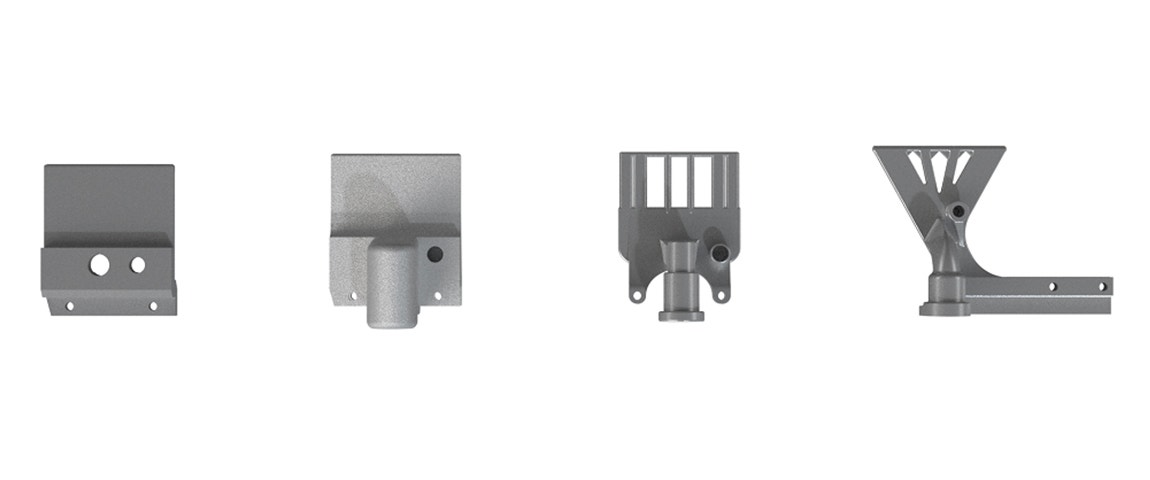

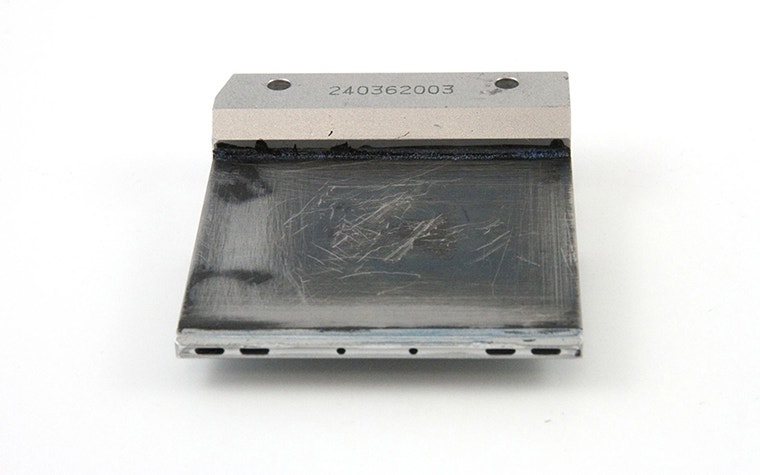

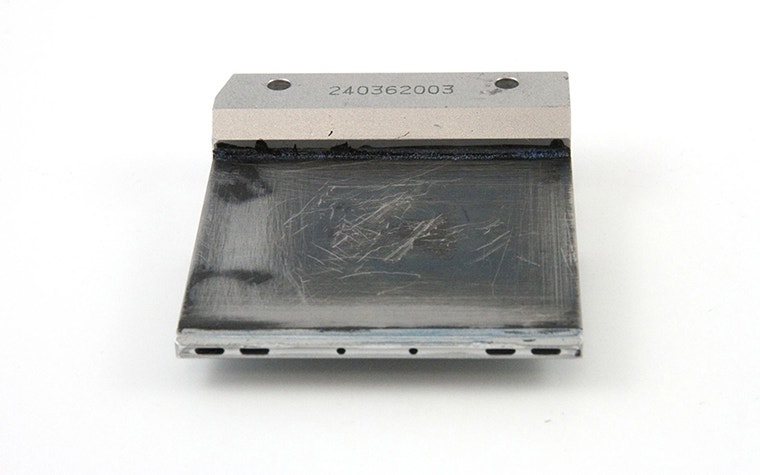

Nell’immagine sopra è raffigurato un gripper, nella quale si vedono i canali interni per l’aria nella piastra anteriore. Nel momento in cui il progetto è arrivato sulla scrivania del team di ingegneria di Materialise, il cliente aveva già parzialmente ottimizzato il componente per la stampa 3D. Mentre il componente originale veniva in passato prodotto con una fresatura seguita da una lavorazione meccanica — un processo lungo e laborioso — questo progetto è stato creato ad hoc per la stampa 3D in alluminio. La piastra d’acciaio, il tubo e il braccio di collegamento sarebbero poi stati assemblati manualmente.

Qual era il problema? Il progetto era costoso a causa del grande utilizzo di materiale e della necessità di assemblaggio manuale. L’obiettivo principale del nostro team di progettazione era quello di ridurre i costi. Un obiettivo secondario era quello di allungare la durata del gripper, perché l’esperienza del cliente aveva dimostrato che un posizionamento errato del componente causava danni incrementali con il passare del tempo.

La soluzione

Stampa 3D in metallo con un design ottimizzato

In Materialise riteniamo che l’ottimizzazione del progetto è un processo costante e di importanza cruciale. Soprattutto nel caso in cui un componente passa dalle tecnologie di produzione tradizionali alla stampa 3D, per la quale non valgono le stesse restrizioni. Nel caso di questo gripper, il nostro team di progettazione e ingegneria ha seguito il progetto attraverso vari stadi di evoluzione, fino a ottenere un pezzo stampato in 3D che costava meno di un terzo dell’originale e con un quarto del suo peso, oltre a non richiedere assemblaggio. Tutto ciò utilizzando lo stesso materiale: l’alluminio.

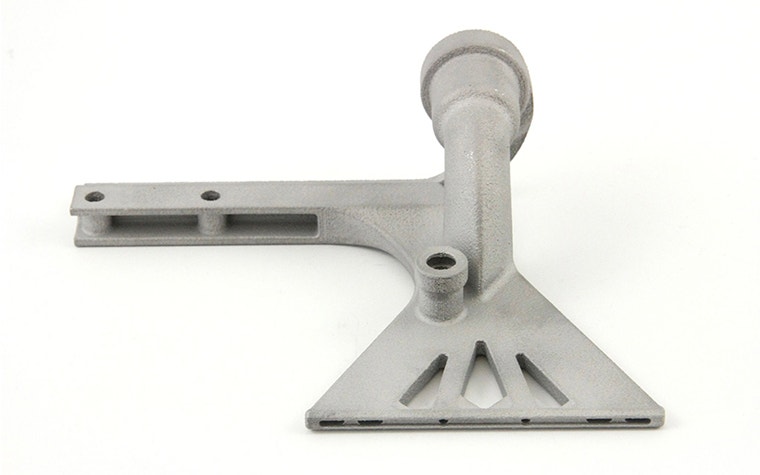

Nella produzione additiva la complessità del design non causa in genere un incremento dei costi. Il volume invece sì, per via del materiale utilizzato. I tecnici di Materialise hanno quindi colto l'occasione per sostituire lo spazio pieno della pinza con una versione più snella che richiedesse una quantità di materiale decisamente inferiore. Per ridurre la mole di assemblaggio manuale necessario, il team ha integrato nel progetto della pinza un tubo di connessione. I tubi integrati non solo riducono i costi, ma eliminano anche i rischi di perdite.

Ma il componente poteva essere reso ancora più leggero e meno costoso. Oltre al volume, nella stampa 3D in metallo un altro importante fattore di costo è la struttura di supporto. Ogni sporgenza priva di supporto è soggetta a una potenziale deformazione durante o dopo la stampa, a causa della temperatura elevata alla quale è sottoposto il componente nella stampante 3D. I supporti, però, impiegano materiale di valore e fanno aumentare i costi.

Il risultato

Una pinza più leggera ed economica

Così, nelle due successive iterazioni del progetto, gli ingegneri di Materialise hanno escogitato un design a imbuto e un orientamento della piattaforma di produzione in grado di ridurre drasticamente le strutture di supporto necessarie. Il risultato è un gripper in alluminio che pesa solo 60 g rispetto agli originari 237 g.

E quei 60 g includono anche un nuovo braccio di connessione, integrato nel design a stampa singola, che elimina la necessità di assemblaggio manuale. E, in più, assicura il posizionamento corretto del componente, eliminando la possibilità di errore umano e allungando così la durata della pinza.

“Con la riduzione di volume e la funzionalità integrata, siamo riusciti a tagliare i costi del 70%, eliminando la necessità di assemblaggio”, spiega Mathieu Cornelis, Account Manager di Materialise. “Con un design e una progettazione ragionati, siamo stati in grado di offrire al cliente un gripper più performante e più veloce da produrre, a un prezzo decisamente inferiore”.

Condividi su:

Il caso di studio in breve

Produzione

Stampa 3D in metallo

Alluminio

Riduzione del peso

Riduzione dei costi