ÉTUDE DE CAS

Préhenseur à aspiration en aluminium par impression 3D : le pouvoir de la (re)conception

Tirer le meilleur parti de la fabrication additive implique d'adopter une nouvelle approche de la conception. Dans le cas de ce préhenseur à aspiration, notre équipe d'ingénierie a fait passer la conception par plusieurs étapes évolutives jusqu'à obtenir un composant fabriqué par impression 3D qui coûte moins du tiers de l'original, pèse pratiquement un quart de son poids et ne nécessite pas d'assemblage.

Le défi

Minimiser le coût, le poids et l'assemblage d'un préhenseur

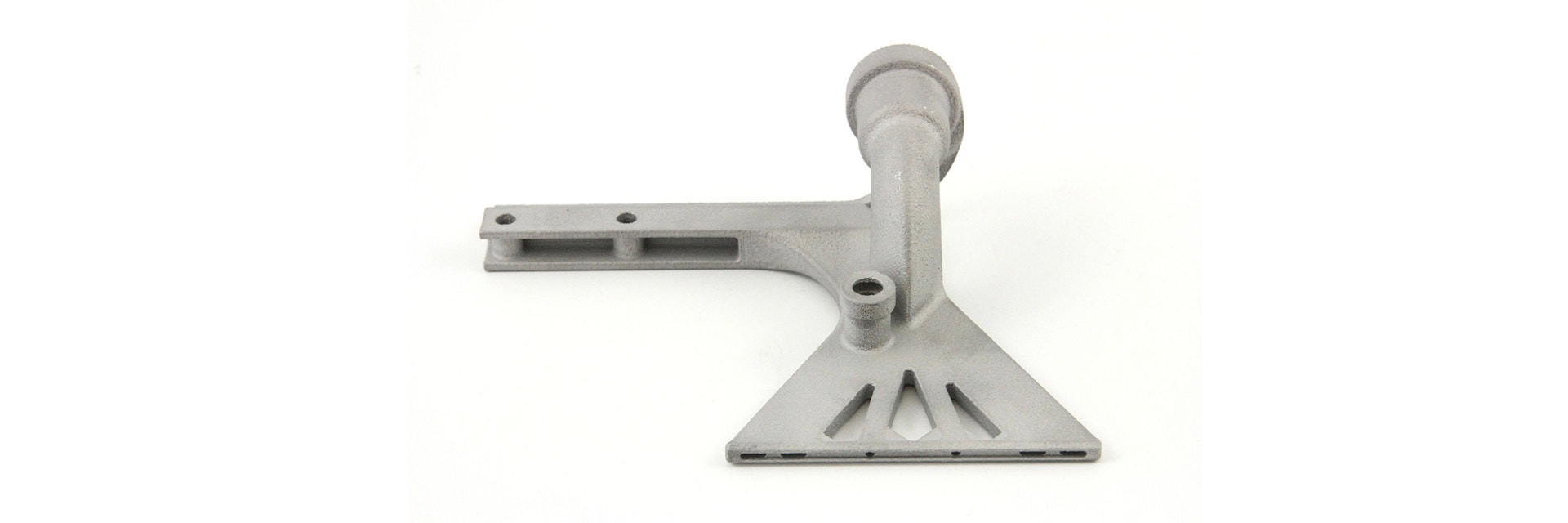

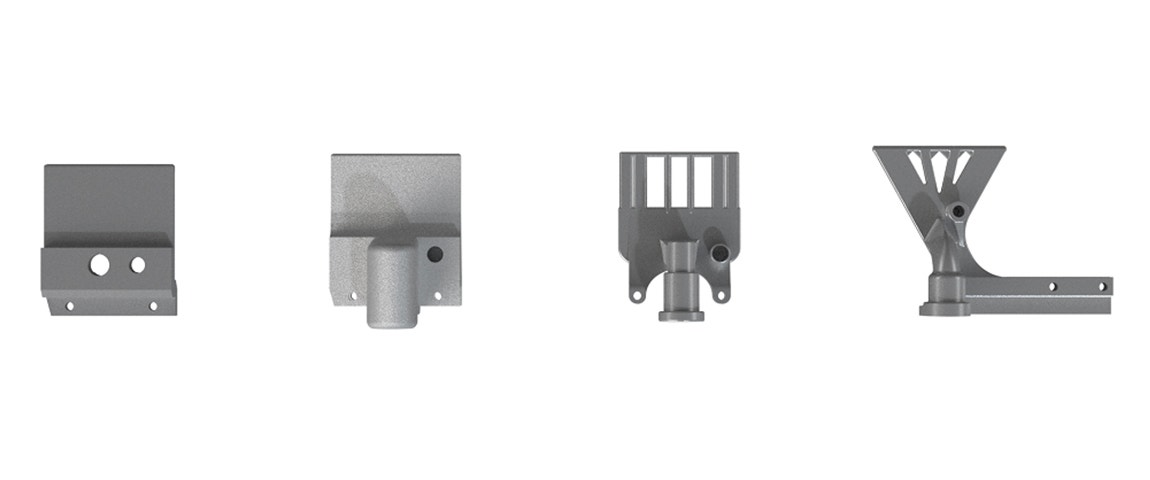

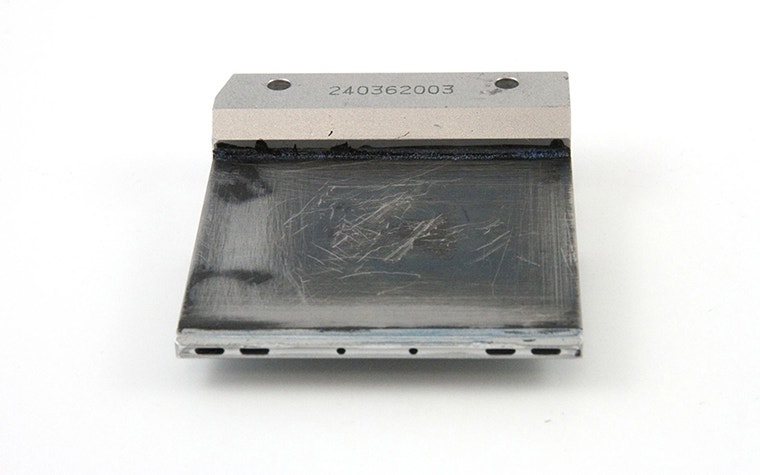

L'image ci-dessus illustre un préhenseur à aspiration, avec des canaux d'air internes visibles sur la plaque avant. Lorsque ce projet est parvenu aux bureaux de l'équipe d'ingénierie de Materialise, le client avait déjà partiellement optimisé la pièce pour l'impression 3D. Alors que la pièce originale était produite par fraisage puis par usinage (un processus long qui demandait beaucoup de travail), cette conception était destinée à l'impression 3D en aluminium. Une plaque d'acier, un tube et un bras de connexion étaient ensuite assemblés manuellement.

Le problème ? La conception était coûteuse en raison des matériaux lourds utilisés et de l'assemblage manuel nécessaire. L'objectif principal de notre équipe d'ingénierie était de réduire les coûts. Le deuxième objectif consistait à améliorer la durée de vie du préhenseur, car l'expérience du client a démontré qu'un mauvais positionnement de la pièce provoquait des dommages progressifs au fil du temps.

La solution

Impression 3D métal au design optimisé

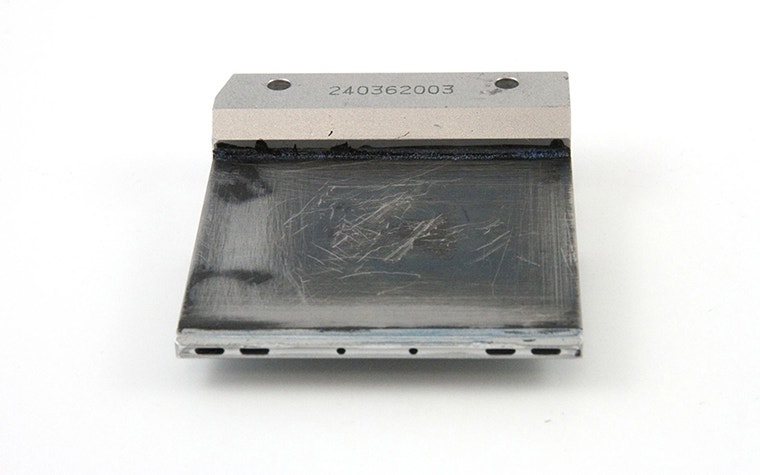

Chez Materialise, nous pensons que l'optimisation de la conception est un processus constant et essentiel. Celle-ci est particulièrement importante lorsqu'un composant passe des techniques de fabrication traditionnelles à l'impression 3D, où les mêmes restrictions ne s'appliquent tout simplement pas. Dans le cas de ce préhenseur à aspiration, notre équipe d'ingénierie créative a fait passer la conception par plusieurs étapes évolutives jusqu'à obtenir un composant fabriqué par impression 3D qui coûte moins du tiers de l'original, pèse pratiquement un quart de son poids et ne nécessite pas d'assemblage. Tout cela en continuant d'utiliser le même matériau : l'aluminium.

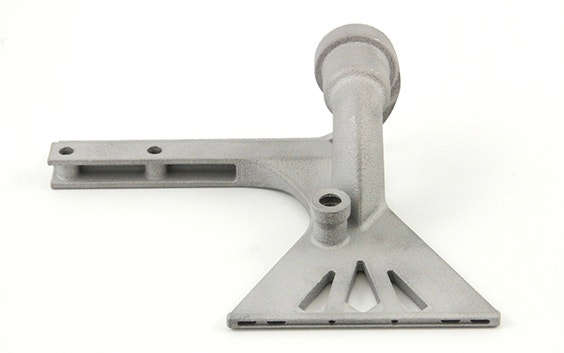

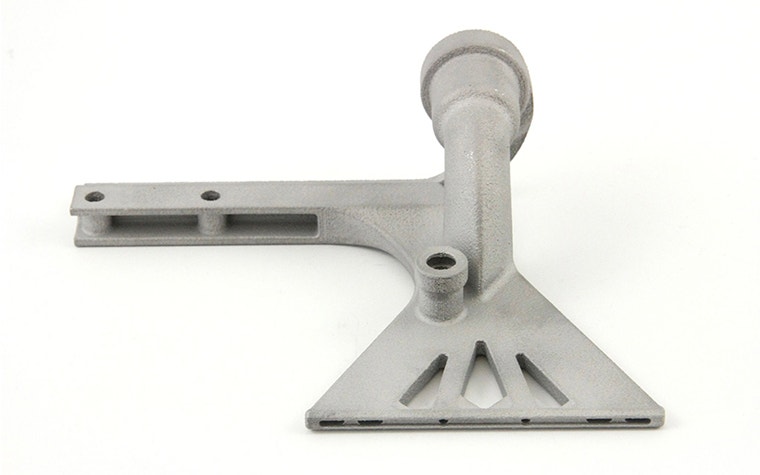

En général dans le domaine de fabrication additive, la complexité de la conception n'a pas d'influence sur les coûts. Ce n'est pas le cas pour le volume, puisqu'il influe directement sur la quantité de matériau associé utilisée. Par conséquent, les ingénieurs de Materialise ont commencé par remplacer l'espace solide du préhenseur par une version plus légère nécessitant une quantité de matériau nettement moindre. Pour réduire le volume d'assemblage manuel nécessaire, l'équipe a intégré un tube de connexion dans la conception du préhenseur. Les tubes intégrés permettent non seulement de réduire les coûts mais également d'éliminer le risque de fuite.

Mais la pièce pouvait devenir encore plus légère et moins chère. Outre le volume, un autre facteur de coût majeur de l'impression 3D en métal est la structure de support. Toute surface horizontale sans support pourrait déformer la pièce pendant ou après l'impression en raison des fortes températures auxquelles la pièce est soumise lors de l'impression 3D, mais les supports sont réalisés avec des matériaux coûteux qui rendent toute l'opération plus onéreuse.

Le résultat

Une pince plus légère et plus abordable

Par conséquent, après les deux itérations de conception suivantes, les ingénieurs de Materialise ont opté pour une conception en forme d'entonnoir et une orientation en plateforme de construction permettant de réduire considérablement les structures du support nécessaires : le préhenseur d'aspiration en aluminium ne pesait donc que 60 g, contre 237 g pour l'original.

Et ces 60 g comprennent un nouveau bras de connexion, intégré dans la pièce unique, ce qui élimine la nécessité d'un assemblage manuel. Mieux encore, cela permet un bon positionnement de la pièce en éliminant toute possibilité d'erreur humaine, contribuant ainsi à accroître la durée de vie du préhenseur.

« Grâce à la réduction du volume et à la fonctionnalité intégrée, nous avons réussi à réduire les coûts de 70 %, sans avoir besoin de procéder à un assemblage », explique Mathieu Cornelis, Account Manager chez Materialise. « Grâce à une conception et une ingénierie bien pensées, nous avons pu offrir au client un préhenseur à aspiration plus performant et plus rapide à fabriquer, à un prix nettement moins élevé. »

Partageons :

Cette étude de cas en quelques mots

Fabrication

Impression 3D en métal

Aluminium

Réduction du poids

Réduction des coûts