EXPERT INSIGHT

Las 3 claves imprescindibles de las gafas inteligentes impresas en 3D: Moda, funcionalidad y ajuste

Jan-Willem Billiet, responsable de gafas inteligentes de Materialise, explica por qué los fabricantes de gafas inteligentes no pueden permitirse ignorar las tres claves principales y cómo la impresión 3D es la clave para conseguirlas todas a la vez. Si añadimos las ventajas económicas, está claro por qué es la elección inteligente para las gafas inteligentes.

Moda, Funcióny ajuste. Las llamamos las tres claves imprescindibles de las gafas inteligentes, y no es para menos: si los diseñadores y fabricantes quieren que su montura sea un éxito, tiene que cumplir estos tres requisitos. Sin excepciones. En este artículo te explicamos qué significan, por qué son importantes y cómo dominarlas.

Pero antes, una buena noticia: es más fácil de conseguir de lo que parece. Con el diseño adecuado y el socio de impresión 3D adecuado, dará en el clavo en los tres aspectos a la vez y, además, disfrutará de unos beneficios económicos saludables.

Primera clave, la Moda

Mirando más allá de su propósito y de las cosas que las hacen funcionar, las monturas inteligentes son, ante todo, gafas. Piense en el efecto Clark Kent: cuando alguien se pone unas gafas, esas monturas pasan a formar parte de su identidad. Deben tener buen aspecto, incluso cuando la batería esté agotada. Y es importante que sus consumidores tengan elección ; al fin y al cabo, la moda es subjetiva.

Cuando trabajábamos en las monturas autofocales de Morrow, la elección lo era todo. Se dieron cuenta de que no había una talla única y querían ofrecer estilos que respondieran a diferentes gustos. En la actualidad, su oferta incluye más de 150 referencias únicas, que van desde el tamaño hasta la forma y el color.

“Ahora tenemos más de 168 monturas diferentes en nuestro sitio web, disponibles para que la gente se las pruebe. Esto sólo fue posible gracias a la flexibilidad de la impresión en 3D.”

— Paul Marchal, Morrow Eyewear

Eso sólo es posible -o, al menos, económicamente viable- gracias a la impresión en 3D. Su inigualable libertad de diseño permite dar rienda suelta a la creatividad y la innovación. Los tamaños, las formas y la posibilidad de elegir entre polímeros versátiles como el PA 12 y metales muy atractivos como el titanio dejan mucho espacio a la imaginación.

Sin embargo, quizá lo más importante sea cómo la impresión 3D facilita la iteración del diseño en comparación con tecnologías como el moldeo por inyección. Los diseñadores pueden modificar rápidamente sus archivos digitales para experimentar con nuevos diseños en lugar de construir un molde nuevo cada vez, y luego imprimirlos en tiradas limitadas para evaluar la respuesta del mercado, acotando exactamente lo que quieren sus consumidores.

Segunda clave, la Función

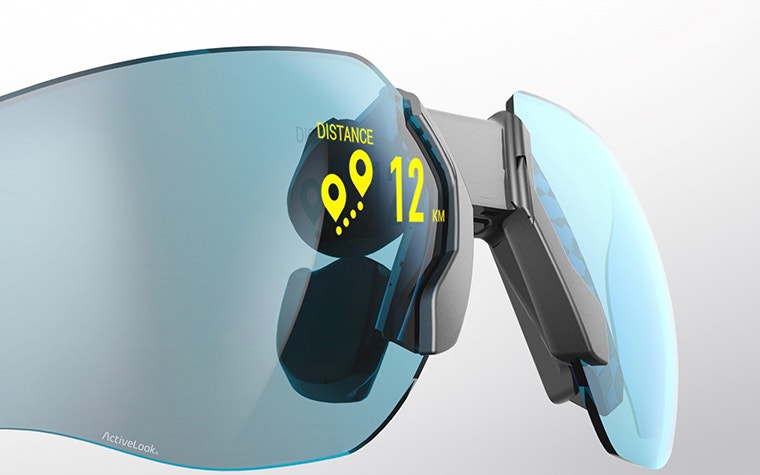

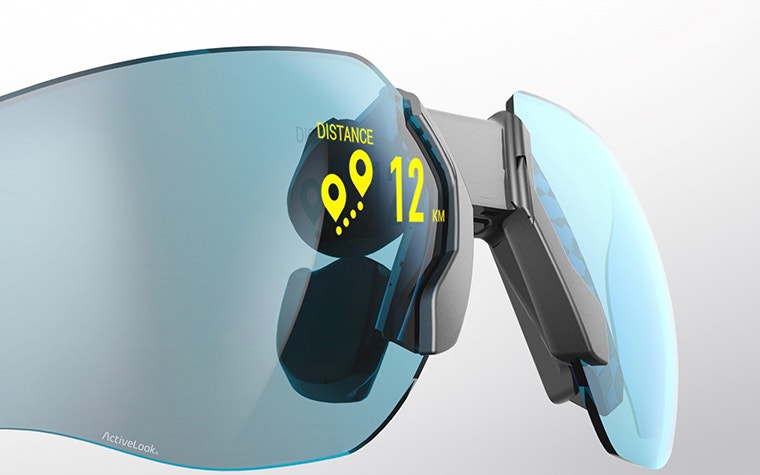

Sea cual sea la función de su marco inteligente y sea quien sea su destinatario, tiene que funcionar según lo previsto. Para que eso ocurra, hay mucho que considerar y probar cuidadosamente. La electrónica miniaturizada debe encajar en el formato de las gafas, y la posición de las lentes es crucial. Si algo se sale ligeramente de su sitio o se mueve con el tiempo, puede estropear toda la pantalla o causar molestias al usuario.

La impresión 3D también cumple en este caso: permite a los diseñadores colocar la lente y su pantalla en el centro de su diseño, garantizando una posición óptima. Ocultar la electrónica tampoco es un problema. Puede crear fácilmente estructuras complejas dentro de sus marcos, como cavidades de bisagra para placas de circuito impreso flexibles o canales internos para cables y alambres, algo casi imposible con el moldeo por inyección.

Cómo aprovechen los diseñadores la capacidad de la impresión 3D para integrar esa complejidad depende de ellos, y ver las diferentes soluciones es realmente muy interesante. Cuando Vuzix recurrió al titanio impreso en 3D para el puente de su línea Shield, se aseguró de que tuviera un aspecto fantástico (Fashion) y resistiera cualquier torsión para que sus pantallas basadas en guías de ondas siguieran funcionando a la perfección. La montura de Morrow conecta sus componentes electrónicos a sus lentes a través de una PCB flexible anidada en una cavidad en la parte superior de la montura, mientras que Engo asienta las suyas alrededor de la pieza nasal de sus gafas deportivas.

Una vez más, hay mucho margen para la creatividad.

“En primer lugar, hicieron un gran trabajo ayudándonos a conseguir la rigidez que necesitábamos de un dispositivo impreso. Luego está el trabajo de acabado que hicieron en ese dispositivo impreso. Francamente, es una hermosa pieza de tecnología.”

— Shane Porzio, Vuzix

Tercera clave, Ajuste

Por último, pero no por ello menos importante, llegamos al Ajuste. Las dos consideraciones principales para los diseñadores son la comodidad y el rendimiento. Comienza con la facilidad de uso: sus clientes deben poder llevar sus monturas todo el día sin que les resulten incómodas o sin que sus gafas se tambaleen o se deslicen por la cara.

Evitar ese movimiento también es fundamental para el rendimiento. Antes he mencionado que la impresión en 3D permite a los diseñadores centrar su diseño en torno a la lente y tomar el control total de la posición de la lente, y ese es el objetivo principal aquí también. Si la caja ocular nunca está donde usted pretendía debido a un mal ajuste, las gafas inteligentes tampoco funcionarán .

Un mal ajuste es un factor importante para que las monturas no se utilicen o, peor aún, se devuelvan. Ofreciendo una gama de tamaños -tan sencillos como pequeño, mediano y grande- es mucho más probable garantizar un rendimiento óptimo para la mayor parte posible de la población.

La impresión 3D también cumple aquí. Su precisión garantiza la posición correcta de la lente en cada impresión, mientras que la ausencia de costes de utillaje permite a los diseñadores producir estas opciones de forma ágil y rentable. De hecho, facilita la personalización masiva en diversos grados.

“Hoy en día, la personalización es una gran tendencia en muchos sectores. Hay una demanda emergente muy fuerte. Poder ofrecer monturas a medida responde a esta demanda: elige tu forma, elige tu color, elige tu talla. Es una auténtica innovación y una ventaja innegable para nuestros huéspedes.”

— Frederic Beausoleil, Acuitis

No olvide los beneficios económicos

Como cualquier otra aplicación, la decisión de adoptar la impresión 3D debe basarse en un argumento comercial sólido, es decir, que tenga sentido desde el punto de vista financiero. Y en el 99% de los casos, lo hará. Veamos algunas de las principales ventajas económicas de esta tecnología:

Sin costes de utillaje

Es probable que la impresión 3D frente al moldeo por inyección sea uno de los primeros temas que aborde cuando se plantee la producción en serie de sus monturas. Para volúmenes de hasta 20.000 unidades por referencia, la impresión 3D es la mejor opción, y eso antes incluso de considerar las ventajas que tiene para las actualizaciones de diseño. Trabajar con archivos digitales en lugar de moldes hace que sea mucho más fácil hacer cambios, mitigando también la obsolescencia y miniaturización de sus piezas electrónicas.

“Hay que iterar mucho. Haces un corte, encuentras algo que no funciona o que no te gusta, así que haces otro corte, luego otro... si hicieras eso con piezas moldeadas por inyección, sería increíblemente caro y llevaría mucho tiempo debido a los cambios de herramientas y demás. Con la impresión 3D de Materialise, nuestro proceso de diseño iterativo permite crear prototipos a la velocidad del rayo.”

— Shane Porzio, Vuzix

Rápida comercialización

A quien madruga Dios le ayuda, así que hay que llegar rápido. Con la impresión 3D, puede pasar por todas las fases de creación de prototipos y lanzar su colección en tan solo tres meses, mientras que con el moldeo por inyección puede tardar entre 12 y 18 meses.

Personalización

Como ya comenté brevemente al hablar de por qué es tan importante el ajuste de sus monturas, al garantizar la comodidad y el rendimiento óptimo para la mayor parte de la población posible, atenderá a una mayor parte de la población y limitará el número de monturas devueltas.

Herramientas como Materialise Fitting Suite son de gran ayuda en este sentido. Esta herramienta de ajuste de última generación facilita la personalización masiva garantizando un ajuste perfecto -y un rendimiento visual óptimo- para cada usuario. Combinando un algoritmo basado en la población, pendiente de patente, con una experiencia de vídeo realista como un espejo, cada cliente recibirá una montura que se adapte perfectamente a él y a sus gustos. Mediante la medición de valores de centrado como la PD, la altura de montaje, la inclinación pantoscópica y el alivio del punto ocular, podemos garantizar una alineación óptima de la caja ocular para cualquier tipo de pantalla y diseño.

Materialise: su socio de impresión 3D para gafas inteligentes

Si has llegado hasta aquí, ahora ya sabes por qué la impresión 3D es la opción inteligente para las gafas inteligentes. Pero puede que tenga algunas dudas sobre cómo utilizarlo. El primer paso para responder a esta pregunta es encontrar un buen socio de impresión 3D, y no me da miedo decir que es difícil hacerlo mejor que Materialise.

Tanto si necesita asesoramiento sobre el diseño para la fabricación aditiva, como si desea la seguridad de imprimir en nuestras instalaciones de fabricación certificadas para gafas con una capacidad de más de 1 millón de monturas al año, o cualquier otra cosa, estamos bien situados para llevar su colección desde el concepto hasta su finalización, trinidad imprescindible incluida.

Imagen de cabecera: ©Vuzix

Compartir en:

Conozca al autor

Jan-Willem Billiet

Puede que también le guste

Nunca se pierda una historia como esta. Recíbalas todos los meses en su bandeja de entrada.