EXPERT INSIGHT

Smart Eyewear aus dem 3D-Druck vereint gleich drei Dinge: Mode, Funktion und Passform

Jan-Willem Billiet, Head of Smart Eyewear bei Materialise, erklärt, warum Hersteller von intelligenten Brillen es sich nicht leisten können, die drei großen Fs zu ignorieren - und wie die Einführung des 3D-Drucks der Schlüssel dazu ist, sie alle auf einmal zu erfüllen. Nimmt man die wirtschaftlichen Vorteile hinzu, wird klar, warum dies die beste Wahl für intelligente Brillen ist.

Mode, Funktion, und Passform. Wir nennen sie die Dreifaltigkeit der intelligenten Brillen, und das aus gutem Grund: Wenn Designer und Hersteller wollen, dass ihre Brillenfassungen erfolgreich sind, müssen sie alle drei Punkte erfüllen. Keine Ausnahmen. In diesem Artikel erfährst du mehr darüber, was sie bedeuten, warum sie wichtig sind und wie man sie beherrscht.

Doch zunächst eine gute Nachricht: Es ist leichter zu erreichen, als Sie vielleicht denken. Mit dem richtigen Design und dem richtigen Partner für den 3D-Druck können Sie alle drei Ziele auf einmal erreichen und obendrein von einigen gesunden wirtschaftlichen Vorteilen profitieren.

F steht für Fashion

Sieht man einmal von ihrem Zweck und ihren Eigenschaften ab, sind intelligente Brillenfassungen in erster Linie Brillenmode. Denken Sie an den Clark-Kent-Effekt: Wenn jemand eine Brille aufsetzt, wird dieses Gestell Teil seiner Identität. Sie müssen gut aussehen, auch wenn die Batterie leer ist. Und es ist wichtig, dass Ihre Verbraucher die Auswahl haben - schließlich ist Mode subjektiv.

Als wir an Morrows autofokalen Rahmen arbeiteten, war Auswahl alles. Sie erkannten, dass es keine Einheitsgröße gibt, und wollten Stile anbieten, die verschiedene Geschmäcker ansprechen. Heute umfasst ihr Angebot mehr als 150 einzigartige SKUs, die von der Größe über die Form bis hin zur Farbe reichen.

“Wir haben jetzt mehr als 168 verschiedene Fassungen auf unserer Website, die man anprobieren kann. Dies war nur durch die Flexibilität des 3D-Drucks möglich.”

— Paul Marchal, Morrow Eyewear

Das ist nur möglich - oder zumindest finanziell machbar - dank des 3D-Drucks. Seine unübertroffene Designfreiheit lässt der Kreativität und Innovation freien Lauf. Größen, Formen und die Auswahl zwischen vielseitigen Polymeren wie PA 12 und hochattraktiven Metallen wie Titan lassen viel Raum für Phantasie.

Der vielleicht wichtigste Punkt ist jedoch, wie der 3D-Druck im Vergleich zu Technologien wie dem Spritzgießen die Iteration des Designs erleichtert. Designer können ihre digitalen Dateien schnell ändern, um mit neuen Designs zu experimentieren, anstatt jedes Mal eine neue Form zu konstruieren, und diese dann in begrenzten Auflagen drucken, um die Marktreaktion zu bewerten und die Wünsche ihrer Kunden genau einzugrenzen.

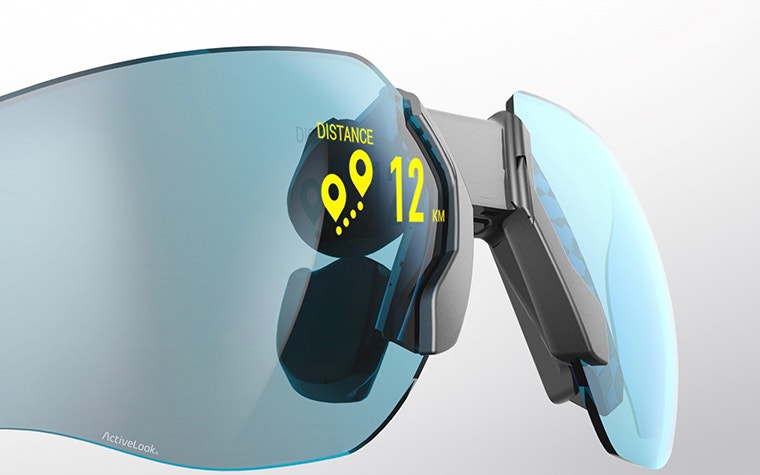

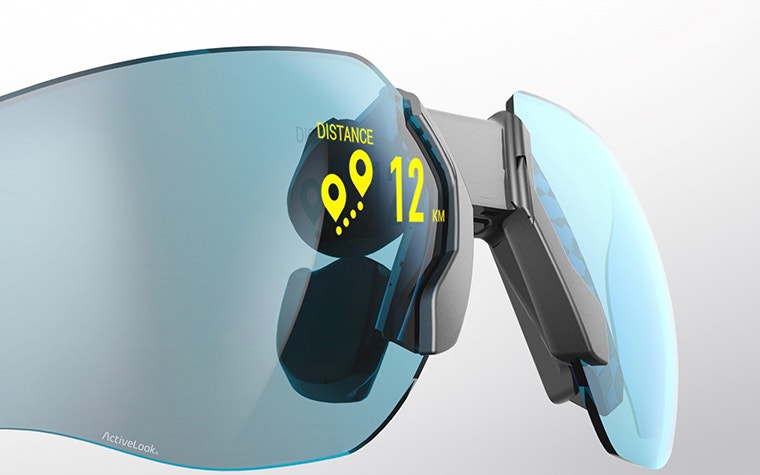

F steht für Funktion

Die Brille muss wie vorgesehen funktionieren. Damit dies geschieht, muss eine Menge sorgfältig bedacht und getestet werden. Miniaturisierte Elektronik muss in einen Brillenformfaktor passen, und die Positionierung der Gläser ist entscheidend. Wenn irgendetwas nicht an seinem Platz ist oder sich mit der Zeit verschiebt, kann dies das gesamte Display ruinieren oder für den Träger unangenehm sein.

Der 3D-Druck bietet auch hier Vorteile - er ermöglicht es den Designern, das Objektiv und sein Display in der Mitte ihres Designs zu platzieren und so eine optimale Positionierung zu gewährleisten. Auch das Verstecken der Elektronik ist kein Problem. Sie können problemlos komplexe Strukturen in Ihren Rahmen einbauen, wie z. B. Scharnieraussparungen für flexible Leiterplatten oder interne Kanäle für Kabel und Drähte - etwas, das beim Spritzgießen nahezu unmöglich ist.

Wie die Designer die Möglichkeiten des 3D-Drucks nutzen, um diese Komplexität zu integrieren, bleibt ihnen überlassen, und es ist wirklich sehr interessant, die verschiedenen Lösungen zu sehen. Als Vuzix für die Brücke seiner Shield-Reihe 3D-gedrucktes Titan verwendete, stellte das Unternehmen sicher, dass es sowohl fantastisch aussieht (Mode) als auch jeglichem Drehmoment standhält, damit die wellenleiterbasierten Displays perfekt funktionieren. Der Rahmen von Morrow verbindet die Elektronik mit den Gläsern über eine flexible Leiterplatte, die in einem Hohlraum am oberen Ende des Rahmens untergebracht ist, während Engo seine Gläser um das Nasenstück seiner Sportbrille herum anordnet.

Auch hier gibt es viel Raum für Kreativität.

“Erstens haben sie uns sehr geholfen, die nötige Steifigkeit eines gedruckten Geräts zu erreichen. Und dann ist da noch die Feinarbeit, die sie an dem gedruckten Gerät geleistet haben. Offen gesagt, es ist ein schönes Stück Technik.”

— Shane Porzio, Vuzix

F steht für Fit

Zu guter Letzt kommen wir zur Passform. Die beiden wichtigsten Aspekte für Designer sind hier Komfort und Leistung. Das fängt schon bei der Tragbarkeit an: Ihre Kunden sollten ihre Brille den ganzen Tag über tragen können, ohne dass sie sich unwohl fühlt oder die Brille auf dem Gesicht wackelt oder verrutscht.

Die Verhinderung dieser Bewegung ist ebenfalls ein wesentlicher Bestandteil der Leistung. Ich habe bereits erwähnt, dass der 3D-Druck es den Designern ermöglicht, das Objektiv in den Mittelpunkt ihres Designs zu stellen und die volle Kontrolle über die Positionierung des Objektivs zu haben, und darauf liegt auch hier der Schwerpunkt. Wenn die Augenbox aufgrund einer schlechten Passform nie dort ist, wo sie sein sollte, werden intelligente Brillen auch nicht funktionieren .

Eine schlechte Passform ist ein Hauptgrund dafür, dass Brillengestelle nicht benutzt oder, schlimmer noch, zurückgegeben werden. Wenn Sie eine Reihe von Größen anbieten - so einfach wie klein, mittel und groß - ist es viel wahrscheinlicher, dass Sie eine optimale Leistung für einen möglichst großen Teil der Bevölkerung gewährleisten.

Der 3D-Druck ist auch hier erfolgreich. Die Genauigkeit des Systems gewährleistet bei jedem Druck die korrekte Positionierung der Linsen, und da keine Werkzeugkosten anfallen, können die Designer diese Optionen schnell und kostengünstig herstellen. Sie ermöglicht eine mehr oder weniger starke Anpassung an die Bedürfnisse der Kunden.

“"Personalisierung ist heute ein großer Trend in vielen Branchen. Es besteht eine sehr große Nachfrage nach diesem Thema. Die Möglichkeit, maßgeschneiderte Brillenfassungen anzubieten, entspricht dieser Nachfrage: Sie wählen Ihre Form, Sie wählen Ihre Farbe, Sie wählen Ihre Größe. Das ist eine echte Innovation und ein unbestreitbares Plus für unsere Kunden.”

— Frederic Beausoleil, Acuitis

Vergessen Sie nicht die wirtschaftlichen Vorteile

Wie bei jeder anderen Anwendung sollte die Entscheidung zur Einführung des 3D-Drucks auf einem soliden Geschäftsszenario beruhen, d. h., sie ist finanziell sinnvoll. Und in 99 % aller Fälle von intelligenten Brillen ist das auch der Fall. Lassen Sie uns einige der wichtigsten wirtschaftlichen Vorteile der Technologie aufschlüsseln:

Keine Werkzeugkosten

3D-Druck vs. Spritzguss ist wahrscheinlich eines der ersten Themen, mit denen Sie sich auseinandersetzen, wenn Sie eine Serienproduktion für Ihre Rahmen in Betracht ziehen. Bei Stückzahlen von bis zu 20.000 pro SKU ist der 3D-Druck die bessere Option - und das, bevor man die Vorteile für Design-Updates in Betracht zieht. Die Arbeit mit digitalen Dateien anstelle von Gussformen macht es viel einfacher, Änderungen vorzunehmen und die Veralterung und Miniaturisierung Ihrer elektronischen Teile abzumildern.

“Es gibt viele Iterationen, die stattfinden müssen. Sie machen einen Schnitt, stellen fest, dass etwas nicht funktioniert oder Ihnen nicht gefällt, also machen Sie einen weiteren Schnitt und dann noch einen - wenn Sie das mit Spritzgussteilen machen würden, wäre das unglaublich teuer und zeitaufwändig, weil die Werkzeuge gewechselt werden müssten und so weiter. Mit dem 3D-Druck ermöglicht unser iterativer Designprozess ein blitzschnelles Prototyping.”

— Shane Porzio, Vuzix

Schnelle Markteinführung

Der frühe Vogel fängt den Wurm - also sollten Sie schnell sein. Mit dem 3D-Druck können Sie alle Phasen der Prototypenerstellung durchlaufen und Ihre Kollektion in nur drei Monaten auf den Markt bringen, während Sie beim Spritzgießen mit 12 bis 18 Monaten rechnen müssen.

Individualisieren

Ich habe bereits kurz erwähnt, warum die Passform Ihrer Brillenfassungen so wichtig ist: Wenn Sie Komfort und optimale Leistung für einen möglichst großen Teil der Bevölkerung gewährleisten, können Sie einen größeren Teil der Bevölkerung versorgen und die Zahl der zurückgeschickten Brillenfassungen verringern.

Werkzeuge wie die Materialise Fitting Suite sind hier eine große Hilfe. Dieses hochmoderne Anpassungswerkzeug erleichtert die Massenanpassung, indem es eine perfekte Passform - und optimale Sehleistung - für jeden Träger gewährleistet. Durch die Kombination eines zum Patent angemeldeten Algorithmus mit einem spiegelnden, realistischen Videoerlebnis erhält jeder Kunde einen Rahmen, der ihm perfekt passt und seinem Geschmack entspricht. Durch die Messung von Zentrierwerten wie PD, Anpasshöhe, pantoskopische Neigung und Augenpunktentlastung können wir eine optimale Ausrichtung der Augenbox für jede Art von Display und Design garantieren.

Materialise - Ihr 3D-Druck-Partner für intelligente Brillen

Wenn Sie es bis hierher geschafft haben, wissen Sie jetzt, warum der 3D-Druck die beste Wahl für intelligente Brillen ist. Aber vielleicht haben Sie ein paar Fragen dazu, wie man es benutzen kann. Der erste Schritt zur Beantwortung dieser Frage ist die Suche nach einem guten 3D-Druckpartner - und ich habe keine Angst zu sagen, dass es schwer ist, einen besseren als Materialise zu finden.

Ganz gleich, ob Sie Beratung zum Design für die additive Fertigung benötigen, die Sicherheit des Drucks in unserer für Brillen zertifizierten Produktionsstätte mit einer Kapazität von über 1 Million Brillenfassungen pro Jahr wünschen oder etwas anderes, wir sind gut aufgestellt, um Ihre Kollektion vom Konzept bis zur Fertigstellung zu bringen - Must-Have Trinity inklusive.

Bild der Kopfzeile: ©Vuzix

Teilen auf:

Treffen Sie den Autor

Jan-Willem Billiet

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.