EXPERT INSIGHT

I 3 vantaggi imperdibili degli occhiali smart stampati in 3D: Moda, funzione e vestibilità

Jan-Willem Billiet, responsabile di Smart Eyewear di Materialise, spiega perché i produttori di occhiali intelligenti non possono permettersi di ignorare le tre grandi F e come l'adozione della stampa 3D sia la chiave per realizzarle tutte insieme. Se a ciò si aggiungono i vantaggi economici, è chiaro che si tratta di una scelta intelligente per gli occhiali intelligenti.

Fashion, Functione Fit. Sono i 3 vantaggi imperdibili degli occhiali smart stampati in 3D, e per una buona ragione: se i designer e i produttori vogliono che la loro montatura sia un successo, è necessario che sia in grado di soddisfare tutte e tre le esigenze. Nessuna eccezione. In questo articolo vi spiegherò meglio cosa significano, perché sono importanti e come padroneggiarle.

Ma prima, una buona notizia: è più facile da realizzare di quanto si possa pensare. Con il giusto progetto e il giusto partner per la stampa 3D, potrete centrare tutti e tre gli obiettivi in una volta sola e godere di alcuni salutari vantaggi economici.

F sta per Moda (Fashion)

Guardando al di là della loro funzione e degli elementi che le compongono, le montature intelligenti sono, prima di tutto, occhiali. Pensate all'effetto Clark Kent: quando qualcuno indossa un paio di occhiali, quella montatura diventa parte della sua identità. Devono avere un bell'aspetto, anche quando la batteria è scarica. Ed è importante che i consumatori abbiano la possibilità di scegliere: dopo tutto, la moda è soggettiva.

Quando abbiamo lavorato alle montature autofocali di Morrow, la scelta era tutto. Si sono resi conto che non esiste una taglia unica e hanno voluto offrire stili che si adattassero a gusti diversi. Oggi la loro offerta comprende più di 150 modelli unici, che spaziano dalle dimensioni alle forme e ai colori.

“Ora abbiamo più di 168 montature diverse sul nostro sito web, disponibili per essere provate. Questo è stato possibile solo grazie alla flessibilità della stampa 3D.”

— Paul Marchal, Occhiali Morrow

Questo è possibile - o, almeno, finanziariamente fattibile - solo grazie alla stampa 3D. L'impareggiabile libertà di progettazione consente di dare libero sfogo alla creatività e all'innovazione. Le dimensioni, le forme e la scelta tra polimeri versatili come il PA 12 e metalli di grande fascino come il titanio lasciano spazio all'immaginazione.

Tuttavia, l'aspetto forse più importante è il modo in cui la stampa 3D facilita l'iterazione del progetto rispetto a tecnologie come lo stampaggio a iniezione. I designer possono modificare rapidamente i loro file digitali per sperimentare nuovi design piuttosto che costruire ogni volta un nuovo stampo, e poi stamparli in tirature limitate per valutare la risposta del mercato, individuando esattamente ciò che i loro consumatori desiderano.

F sta per Funzione (Function)

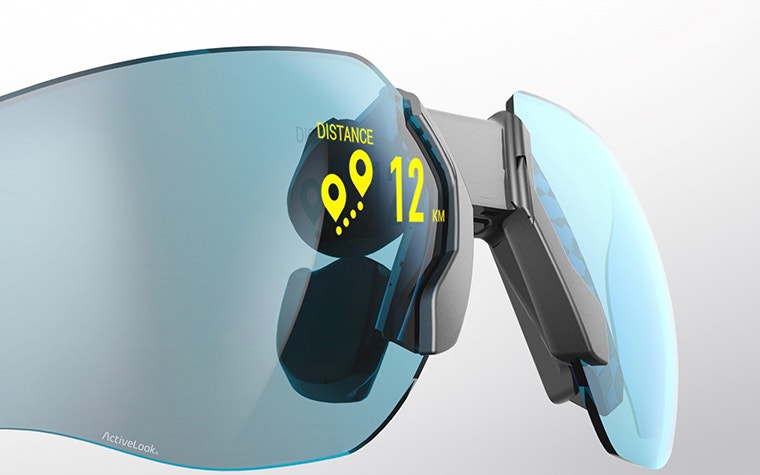

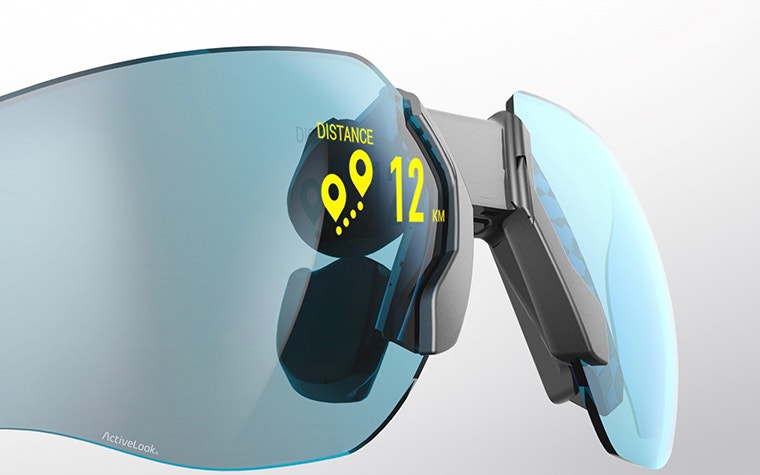

Qualunque sia la funzione della vostra montatura smart e a chiunque sia destinata, deve funzionare come previsto. Perché ciò accada, ci sono molte cose da considerare e testare attentamente. L'elettronica miniaturizzata deve essere inserita in un occhiale e il posizionamento delle lenti è fondamentale. Se qualcosa è leggermente fuori posto o si muove nel tempo, può rovinare l'intero display o causare disagio a chi lo indossa.

Anche in questo caso, la stampa 3D è un'ottima soluzione: consente ai progettisti di concentrarsi sulla lente e il relativo display, garantendo un posizionamento ottimale. Anche nascondere l'elettronica non è un problema. È possibile creare facilmente strutture complesse all'interno dei telai, come cavità per cerniere per circuiti stampati flessibili o canali interni per cavi e fili, cosa quasi impossibile con lo stampaggio a iniezione.

Il modo in cui i progettisti sfruttano la capacità della stampa 3D di integrare questa complessità dipende esclusivamente da loro, e vedere le diverse soluzioni è davvero molto interessante. Quando Vuzix ha scelto il titanio stampato in 3D per il ponte della sua linea Shield, si è assicurata che avesse un aspetto fantastico (Fashion) e che resistesse a qualsiasi torsione per mantenere il perfetto funzionamento dei display a guida d'onda. La montatura di Morrow collega l'elettronica alle lenti tramite un circuito stampato flessibile annidato in una cavità nella parte superiore della montatura, mentre Engo posiziona i propri componenti intorno al nasello dei propri occhiali sportivi.

Ancora una volta, c'è molto spazio per la creatività.

“In primo luogo, hanno fatto un ottimo lavoro per aiutarci a ottenere la rigidità di cui avevamo bisogno da un dispositivo stampato. Poi c'è il lavoro di rifinitura che hanno fatto su quel dispositivo stampato. In tutta franchezza, si tratta di un bellissimo pezzo di tecnologia.”

— Shane Porzio, Vuzix

F sta per Fit (Vestibilità)

Infine, ma non per questo meno importante, arriviamo a Fit. Le due considerazioni principali per i progettisti sono il comfort e le prestazioni. Si comincia con la semplice vestibilità: i clienti devono poter indossare la montatura per tutto il giorno senza sentirsi a disagio, senza che gli occhiali traballino o scivolino sul viso.

Anche la prevenzione di questo movimento è parte integrante delle prestazioni. Ho già detto che la stampa 3D permette ai progettisti di centrare il loro progetto intorno alla lente e di avere il pieno controllo del suo posizionamento, e anche in questo caso l'obiettivo principale è questo. Se l'eye box non si trova mai nella posizione desiderata a causa di una scarsa vestibibilità, gli occhiali intelligenti non saranno nemmeno funzionali .

Una scarsa vestibilità è uno dei fattori principali per cui le montature non vengono utilizzate o, peggio, vengono restituite. Offrendo una gamma di dimensioni, semplici come piccola, media e grande, è molto più probabile che si riesca a garantire una prestazione ottimale per la maggior parte della popolazione possibile.

Anche in questo caso la stampa 3D è all'altezza. La sua precisione garantisce il corretto posizionamento delle lenti a ogni stampa, mentre l'assenza di costi di attrezzaggio consente ai progettisti di produrre queste opzioni in modo agile ed economico. In effetti, facilita la personalizzazione di massa a vari livelli.

“Oggi la personalizzazione è una tendenza enorme in molti settori. La domanda emergente è molto forte. La possibilità di offrire montature su misura risponde a questa esigenza: scegliere la forma, scegliere il colore, scegliere la misura. È una vera innovazione e un innegabile vantaggio per i nostri clienti.”

— Frederic Beausoleil, Acuitis

Non dimenticate i vantaggi economici

Come per qualsiasi altra applicazione, la decisione di adottare la stampa 3D deve basarsi su un solido business case, ovvero su una scelta economicamente sensata. E nel 99% dei casi si tratta di occhiali smart. Vediamo alcuni dei principali vantaggi economici offerti da questa tecnologia:

Nessun costo di attrezzaggio

Il confronto tra stampa 3D e stampaggio a iniezione è probabilmente uno dei primi argomenti che si affrontano quando si considera la produzione in serie delle proprie montature. Per volumi fino a 20.000 pezzi per SKU, la stampa 3D è l'opzione migliore, e questo prima ancora di considerare i vantaggi che offre per l'aggiornamento dei progetti. Lavorare con file digitali anziché con stampi rende molto più facile apportare modifiche, riducendo anche l'obsolescenza e la miniaturizzazione dei componenti elettronici.

“È necessario un lavoro di iterazione. Si fa un taglio, si scopre che qualcosa non funziona o non piace, quindi si fa un altro taglio, poi un altro ancora - se si facesse una cosa del genere con i pezzi stampati a iniezione, sarebbe incredibilmente costoso e richiederebbe molto tempo a causa delle modifiche agli utensili e simili. Con la stampa 3D di Materialise, il nostro processo di progettazione iterativa consente una prototipazione rapida.”

— Shane Porzio, Vuzix

Rapido time-to-market

Chi prima arriva meglio alloggia, quindi è meglio arrivare in fretta. Con la stampa 3D è possibile passare attraverso tutte le fasi di prototipazione e lanciare la collezione in soli tre mesi, mentre con lo stampaggio a iniezione sono necessari 12-18 mesi.

Personalizzazione

Come ho accennato brevemente quando ho parlato del motivo per cui la "vestibilità" delle montature è così importante, garantendo il comfort e le prestazioni ottimali alla maggior parte della popolazione possibile, si potrà servire una parte più ampia della popolazione e limitare il numero di montature rispedite indietro.

Strumenti come Materialise Fitting Suite sono di grande aiuto. Questo strumento di adattamento all'avanguardia facilita la personalizzazione di massa, garantendo una vestibilità perfetta e prestazioni visive ottimali per ogni indossatore. Combinando un algoritmo (in attesa di brevetto) basato sulla popolazione con un'esperienza video realistica come uno specchio, ogni cliente riceverà una montatura che gli calza perfettamente e che corrisponde ai suoi gusti. Misurando valori di centratura come PD, altezza di montaggio, inclinazione pantoscopica e rilievo del punto oculare, possiamo garantire un allineamento ottimale della eye box per qualsiasi tipo di display e design.

Materialise - il vostro partner per la stampa 3D di occhiali intelligenti

Se siete arrivati fin qui, ora sapete perché la stampa 3D è la scelta migliore per gli occhiali intelligenti. Ma potreste avere qualche domanda su come utilizzarla. Il primo passo per rispondere a questa domanda è trovare un buon partner per la stampa 3D, e non ho paura di dire che è difficile trovare di meglio di Materialise.

Sia che abbiate bisogno di consigli sulla progettazione per la produzione additiva, sia che vogliate la sicurezza di stampare nel nostro stabilimento di produzione certificato per gli occhiali, con una capacità di oltre 1 milione di montature all'anno, o qualsiasi altra cosa, siamo nella posizione ideale per portare la vostra collezione dall'idea al completamento.

Immagine dell'intestazione ©Vuzix

Condividi su:

Conosci l'autore

Jan-Willem Billiet

Ti potrebbe piacere anche

Non lasciarti mai sfuggire una storia come questa. Ricevile una volta al mese nella tua posta in arrivo.