EXPERT INSIGHT

금속 적층제조의 숨겨진 비용 3가지(그리고 이를 방지하는 방법)

적층 제조(AM)와 같은 혁신적인 기술에는 복잡한 문제가 따르기 마련입니다. 기업들이 지속적으로 직면하는 문제 중 하나는 기술과 관련된 숨겨진 비용입니다. 이러한 비용은 '고장 나지 않았으면 고치지 말자'는 사고방식으로 인해 빠르게 증가합니다. 생산 안정화 및 제어에 집중하다 보면 고객은 금속 3D 프린팅에 최적화되지 않은 공정에 익숙해지고, 기업은 경제적으로 실현 가능한 생산을 달성하는 데 방해가 됩니다. 이 글에서는 주의해야 할 추가 비용과 이를 방지하는 방법에 대해 이야기해보고자 합니다.

1. 빌드 플레이트 표면 재처리

빌드 플레이트당 약 1,000달러의 초기 투자 비용 외에도 빌드 사이에 플레이트의 표면 처리를하는 데 드는 비용도 추적해야 합니다. 이 비용은 매번 $150~$300 정도이며, 블록 서포트를 선택하는 경우 매 빌드마다 이 비용이 발생합니다. 대부분의 기업은 평균적으로 30회 정도 표면 처리한 후 플레이트를 교체해야 하며, 각 빌드 플레이트의 수명에 따라 총 약 7,000달러가 소요됩니다.

여기에 생산 중인 플레이트의 수를 곱하면 비용이 얼마나 빨리 누적되는지 알 수 있습니다. 하지만 특정 워크플로우를 개선하면 추가 비용을 최소화할 수 있습니다.

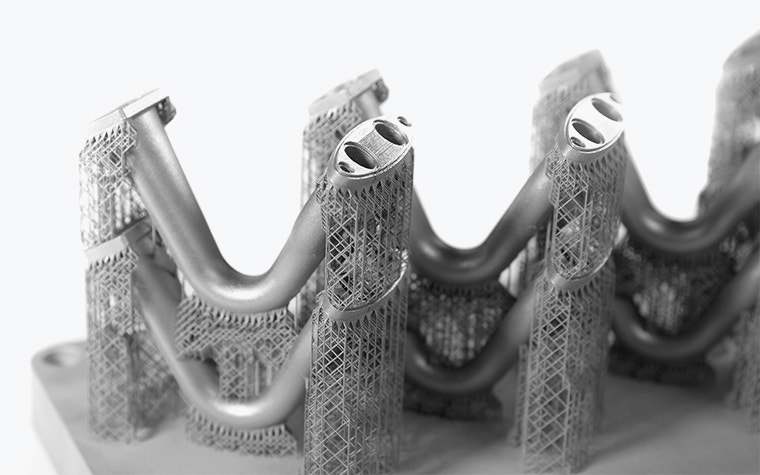

얇은 서포트 구조는 빌드 플레이트의 재사용성과 재표면 처리 프로세스를 개선하는 데 중요한 역할을 합니다. e-Stage 가 좋은 예로, 빌드 플레이트에서 빠르고 쉽게 제거할 수 있는 바늘처럼 얇은 콘을 자동으로 배치합니다. 이를 통해 EDM 또는 그라인더 스테이션에서 백로그 대기열을 피할 수 있으므로 촉박한 일정이 지연되지 않고 표면 처리 비용을 3분의 1 이상 절감할 수 있습니다.

자세히 살펴보겠습니다. 생산 과정에서 10개의 플레이트를 활용하고 각 플레이트의 가격이 7,000달러라면 매년 23,000달러 이상을 절약할 수 있습니다. 게다가 더 많은 플레이트를 구매할 필요가 없으므로 절감액은 계속 늘어납니다.

2. 재료 관리

금속 3D 프린팅을 위한 기존 서포트에는 또 다른 문제점이 있는데, 바로 과도한 파우더가 내부에 갇히는 것입니다. 금속은 비용이 많이 들기 때문에 가능한 한 많은 재료를 절약해야 합니다. 조각을 낸다고 하더라도 기존 서포트는 장비 내에서 파우더를 회수하는 것이 거의 불가능합니다. 과도한 파우더는 건강과 안전에도 위협이 됩니다. 공기 중으로 날아가는 입자는 화재의 위험이 있고 작업자의 건강에도 위험할 수 있습니다. 후가공에 EDM을 사용하는 경우 소결되지 않은 파우더로 인해 와이어가 짧아지거나 끊어질 수도 있습니다.

다시 말하지만, 더 얇은 서포트를 사용하는 것이 좋습니다. e-Stage는 개방형 레티스 구조를 만들어 파우더가 쉽게 빠지도록 하여 가능한 많은 파우더를 회수할 수 있도록 합니다.

3. 보조 장비

보조 장비는 사내에서 후처리를 완료하든 아웃소싱을 하든 관계없이 상당한 투자가 필요합니다. EDM 장비나 띠톱과 같이 서포트 구조를 제거하는 장비는 초기 투자 비용과 유지보수 비용이 필요합니다. 또한 파트 마감과 관련된 인건비도 빼놓을 수 없습니다. 만약 프로세스가 비효율적이라면 팀이 부피가 큰 서포트를 제거하는 데 필요한 모든 추가 시간에 대한 비용을 지불해야 합니다.

여기에 리소스 관리도 중요합니다. 이러한 모든 워크플로우에는 신중한 계획이 필요하며, 계획이 제대로 이루어지지 않으면 심지어 사용 가능한 빌드 플레이트를 기다리는 동안 생산이 중단될 수도 있습니다.

여기에서도 후처리를 크게 가속화하는 얇은 서포트의 필요성을 확인할 수 있습니다. 이를 설명하기 위해 e-Stage 서포트와 기존 서포트를 나란히 비교해보았습니다. 기존 서포트를 사용할 때 작업자가 띠톱으로 플레이트에서 파트를 제거하는 데 1분 30초가 걸렸다면, e-Stage 서포트를 사용하면 단 14초 만에 동일한 결과를 얻을 수 있습니다. 이 90%의 시간 단축으로 작업 속도가 빨라질 뿐만 아니라 최대 600달러에 달하는 장비인 띠톱의 수명도 연장할 수 있습니다.

고장난 건 아니지만 고쳐보자

이러한 사고방식으로 인해 생산의 발전을 막지 마세요. Materialise는 특히 금속의 공정 효율을 높이기 위해 3D 프린팅 소프트웨어를 지속적으로 개발하고 있습니다. 데이터 준비부터 후처리까지 최대한 경제적으로 생산하려면 숨겨진 비용을 발생시키는 비효율적인 요소를 찾아내고 파트 품질과 예산 간의 타협을 제거하는 소프트웨어로 이를 해결해야 합니다.

공유 위치:

작가와의 만남

Chris Jastrzembski