EXPERT INSIGHT

金属AMにおける3つの隠れたコスト(それを回避する方法)

アディティブ・マニュファクチャリング(AM)のような革命的な技術は、複雑さが伴います。企業がしばしば直面する課題の1つは、その技術に関する隠れたコストです。これらのコストは、「壊れていないなら修理しなくていい」という有害な考え方に依存することで迅速に増加してしまいます。生産を安定化し制御することに焦点を当てることで、顧客は金属AMに最適化されていないプロセスに慣れ、企業は経済的に持続可能な生産を達成することができません。この記事では、どのような追加コストに注意すべきか、およびそれらを回避する方法を学びます。

1.ビルドプレート再利用のための処理

1枚のビルドプレートには、約1,000ドルの初期投資が必要ですが、造形と造形の間にプレートを再利用するための処理をするコストも把握しておく必要があります。この費用は、1回あたり約150ドルから300ドルの間になります。ブロックサポートを選択した場合は、毎回この費用が発生します。平均して、ほとんどの企業はプレートを30回再利用した後に交換する必要があり、各ビルドプレートの寿命ごとに約7,000ドルの費用がかかります。

これを生産ラインで使用するプレートの数を掛けると、いかコストがかさむかが分かるでしょう。しかし、特定のワークフローの改善で追加コストを最小限に抑えることができます。

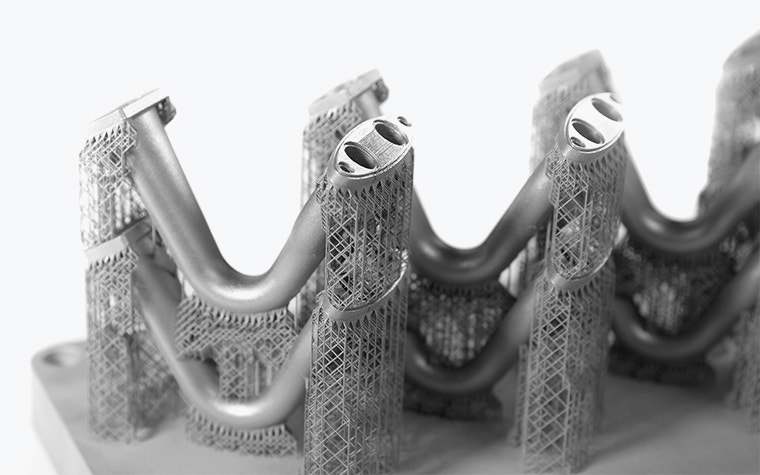

薄いサポート構造は、ビルドプレートの再利用性と表面処理プロセスの向上に重要な役割を果たします。 e-Stage はその優れた例であり、ビルドプレートに迅速かつ簡単に取り外すことができる針のように細いコーン状のサポートを自動的に配置します。これにより、ワイヤーカットや研削工程での作業待ちを避けることができ、短縮されたタイムラインへの遅れが生じることなく、表面処理コストを少なくとも3分の1削減することができます。

さて、具体的に見ていきましょう。3Dプリントによる生産で10枚のプレートを交換し、各プレートの合計コストが7,000ドルである場合、年間で23,000ドル以上の節約が見込まれます。その上、ビルドプレートを何枚も購入する必要がなくなり、節約額はさらに積み重なります。

2.材料管理

金属AMの従来のサポート構造には、もう1つの影響を受けるものがあります。それは閉じ込められた余剰粉末です。金属は高価なため、可能な限り材料を節約する必要があります。造形中に造形物が破損しても、従来のサポートでは装置内で粉末を回収することはほとんど不可能です。余分な粉末は、空中に飛散した粒子が火災のリスクを引き起こし、オペレーターの健康に有害でもあります。後工程でワイヤーカットを行う場合、未焼結の粉末がワイヤーのショートや破損の原因になる可能性さえあります。

e-Stageはオープンな格子構造になっているため、粉末が落ちやすく、可能な限り多くの余剰粉末を回収することができます。

3.付随する設備

付髄する設備は、後処理を社内で行うか外部委託するかに関わらず、大きな投資が必要です。ワイヤーカットマシンやハンドソーのようなサポート構造を取り除くツールには、初期投資に加えてメンテナンスコストも必要です。また、パーツの仕上げにかかる人件費も忘れてはなりません。プロセスが非効率であれば、チームがかさばるサポート構造を除去するために必要な余分な時間やコストの代償を払うことになるのです。

これに加えて、リソース管理も重要です。これらのワークフローはすべて慎重な計画が必要であり、適切に行われないと、ビルドプレートが利用可能になるのを待っている間に生産が停止する可能性さえあります。

ここでも、後処理工程を大幅に加速する薄いサポートの必要性が見られます。そこで、e-Stageのサポートと従来のサポートを並べて比較してみました。従来のサポート構造の場合、オペレーターはバンドソーでプレートからパーツを取り外すのに1分30秒かかりましたが、e-Stageによるサポート構造では、オペレーターはたったの14秒で同じ結果を得ることができました。この90%の削減は、ワークフローを加速するだけでなく、最大600ドルかかる可能性のあるバンドソーなどの寿命も延ばします。

改善を進めよう

Materialiseは、特に金属に対するプロセスをより効率的にするためのソフトウェアを開発しています。データの準備から後処理に至るまで、可能な限り経済的な生産を実現するために、隠れたコストを蓄積している非効率性を見つけ出し、パーツの品質と予算との妥協を排除するソフトウェアでそれに対抗してください。

以下で共有する:

著者について

Chris Jastrzembski