EXPERT INSIGHT

3 Versteckte Kosten in der additiven Fertigung von Metall (und wie man sie vermeidet)

Eine so revolutionäre Technologie wie die additive Fertigung (AM) wird auch von Herausforderungen begleitet. Dazu gehören die versteckten Kosten, die mit der komplexen Technologie einher gehen. Diese summieren sich schnell, wenn man den Gesamtprozess außer Betracht lässt. Im Folgenden zeigen einige Beispiele, dass man nicht nur "kaputte Dinge" reparieren muss, sondern auch vermeintlich funktionierende Prozesse optimieren muss. Indem sie sich auf die Stabilisierung und Kontrolle der Produktion konzentrieren, gewöhnen sich die Kunden an Prozesse, die nicht für Metall-AM optimiert sind, und die Unternehmen hindern sich selbst daran, eine rentable Produktion zu erreichen. In diesem Artikel erfahren Sie, auf welche zusätzlichen Kosten Sie achten sollten und wie sich diese vermeiden lassen.

1. Aufarbeitung der Bauplatte

Zusätzlich zu den anfänglichen Investitionen von etwa 1.000 Euro pro Bauplatte sollten Sie auch die Kosten für die Druckbettreinigung im Auge behalten. Diese Kosten können sich nochmals auf jeweils 150 bis 300 Euro belaufen. Abhängig von den Supports, fallen diese Kosten nach jedem druck an. Im Durchschnitt haben die Bauplatten eine Lebensdauer von 30 Durchläufen, bis diese ersetzt werden müssen. Damit ergibt sich eine Gesamtsumme von bis zu 7000 Euro pro Platte.

Multipliziert mit der Anzahl der Platten in Ihrer Produktion, werden Ihre zusätzlichen Ausgaben schnell ersichtlich. Aber Sie können diese Kosten durch Optimierung des Arbeitsablaufs minimieren.

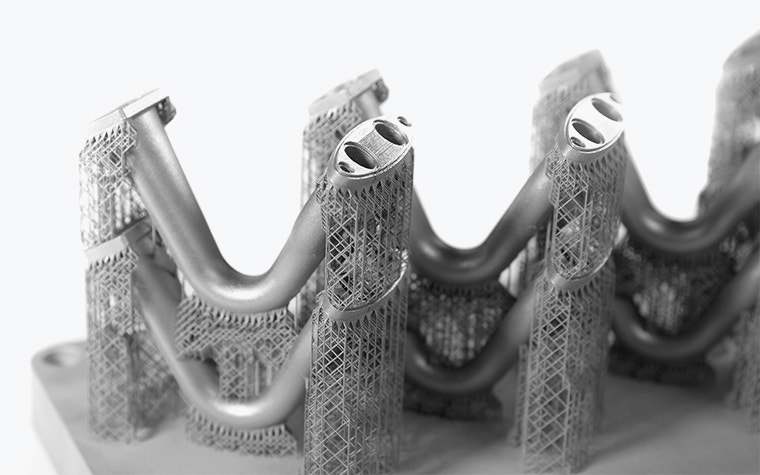

Feine Supportstrukturen spielen eine wichtige Rolle bei der Verbesserung der Wiederverwendbarkeit von Bauplatten und dem Resurfacing-Prozess. e-Stage ist ein Beispiel, das automatisch nadeldünne Supports platziert, die schnell und einfach von der Bauplatte entfernt werden können. Auf diese Weise können Warteschlangen an Erodier- oder Schleifstationen und Verzögerungen im Zeitplan vermieden und die Kosten für die Oberflächenbearbeitung können um mindestens ein Drittel gesenkt werden.

Schauen wir uns das genauer an. Wenn Sie beispielsweise zehn Platten in Ihrer Produktion rotieren lassen und jede Platte insgesamt 7.000 Euro kostet, sparen Sie jedes Jahr über 23.000 Euro. Außerdem brauchen Sie dadurch weniger Platten, und die Ersparnisse summieren sich.

2. Material Management

Herkömmliche Supportstrukturen für Metall-AM bringen eine weitere Herausforderung: überschüssiges Pulver, das sich darin verfängt. Metalle sind kostspielig und erfordern den sparsamen Einsatz des Materials. Selbst bei einer Fragmentierung ist es bei herkömmlichen Supportstrukturen fast unmöglich, das Pulver innerhalb der Maschine zurückzugewinnen. Überschüssiges Pulver stellt darüberhinaus auch eine Gefahr für die Gesundheit und Sicherheit dar - in die Luft geschleuderte Partikel können ein Brandrisiko ergeben und die Gesundheit der Mitarbeitenden gefährden. Wenn Sie während der Nachbearbeitung EDM verwenden, kann ungesintertes Pulver zum Kurzschluss und Bruch des Drahtes führen.

Auch hier sind feine Supports vorteilhaft. e-Stage erzeugt offene Strukturen, sodass das Pulver sich leicht entfernen lässt und die Rückgewinnung maximiert.

3. Zusätzliches Equipment

Zusatzgeräte erfordern erhebliche Investitionen, unabhängig davon, ob Sie die Nachbearbeitung im Haus durchführen oder auslagern. Werkzeuge, die Supportstrukturen entfernen - wie z. B. Erodiermaschinen oder Bandsägen - erfordern Anfangsinvestition sowie Wartungskosten. Nicht zu vergessen sind auch die Arbeitskosten der anschließenden Fertigstellung. Während eines ineffizienten Prozesses verursacht jede zusätzliche Minute weitere Kosten. Ein möglicher Grund dafür ist der erhöhte Arbeitsaufwand durch das Entfernen großer Supports.

Hinzu kommt das Ressourcenmanagement. Arbeitsabläufe bedürfen einer sorgfältigen Planung. Nichteinhaltung kann zu Produktionsstopps und Ausfällen führen.

Auch hier sehen wir den Bedarf für möglichst feine Supports, welche die Nachbearbeitung signifikant beschleunigen. Zur Veranschaulichung haben wir einen Vergleich zwischen dem e-Stage-Support und einem herkömmlichen Support erstellt. Während das Enfernen herkömmlicher Supports mit einer Bandsäge 1 Minute und 30 Sekunden in Anspruch genommen hat, dauerte das Lösen der e-Stage Supports nur 14 Sekunden. Die Reduzierung des Arbeitsaufkommens beschleunigt nicht nur den Arbeitsablauf, sondern verlängert auch die Lebensdauer Ihrer Bandsäge - ein Gerät, das bis zu 600 Euro kosten kann.

Never change a running system

Lassen Sie nicht zu, dass diese Denkweise den Fortschritt in Ihrer Produktion verhindert, denn nicht immer sind die Fehlerquellen sofort ersichtlich. Wir arbeiten kontinuierlich an der Verbesserung unserer AM-Software, um die Prozesse, insbesondere für Metall, effizienter zu gestalten. Um Ihre Produktion so rentabel wie möglich zu gestalten - von der Datenvorbereitung bis zur Nachbearbeitung -, müssen Sie die Quellen finden, die versteckte Kosten verursachen, und diese mit der richtigen Software lösen. Sie sollen schließlich keine Kompromises zwischen Teilequalität und Budget eingehen müssen.

Teilen auf:

Treffen Sie den Autor

Chris Jastrzembski

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.