CASE STUDY

DARE(挑戦)とは実行:金属3DプリンターがDARE初の液体燃料ロケットエンジンの冷却に貢献

2000度以上の高温で燃焼するエンジンをいかに冷却するか。これは、デルフト工科大学の学生グループがProject Sparrowで直面した課題の1つでした。DAREのメンバーであるJonathan NeeserとWillem Dekeyserに、Materialiseのサービスを使った金属3Dプリントでどのように解決策を見出したかについて話を伺いました。

2001年以来、デルフト航空宇宙ロケット工学(DARE)は、オランダのデルフト工科大学の学生を集め、宇宙への到達を目指し、ロケット工学のさまざまな分野で実地体験をしてもらっています。現在では、約200名のメンバーが参加または通過しており、世界で最も先進的な学生ロケットチームの1つとして認知されています。

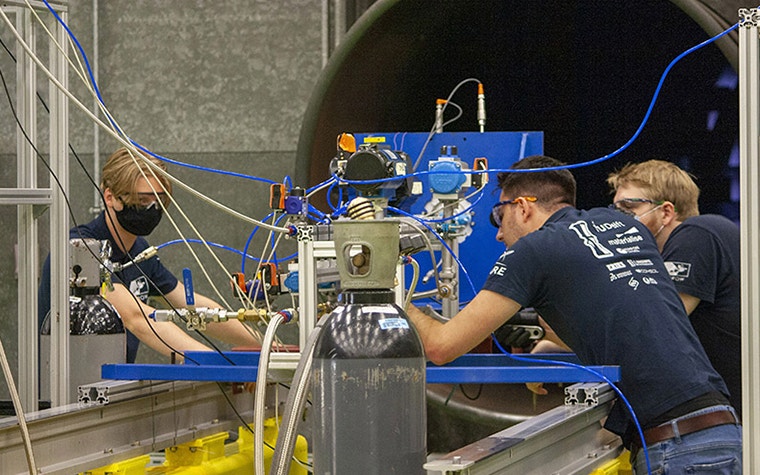

現在までにDAREは160回以上の打ち上げを成功させ、ポルトガルで開催された欧州ロケットチャレンジ(EuRoc)にも参加しましたが、フォンカルメンラインを通過するという最終目標にはまだ到達していません。しかし、DAREの最新の取り組みであるスパロー計画では、「ファイアーボルト」と呼ばれる極低温液体燃料ロケットエンジンの製作に初めて挑戦し、一歩近づこうとしています。

チャレンジ

「DAREではこれまで、固体ロケットエンジンと、特に大型のハイブリッドロケットエンジンの開発に重点を置いてきました。」 航空宇宙工学の修士課程の学生で、現在DAREのメンバーであるジョナサン・ニーサーは説明します。

「一般的なロケットでは、固体推進剤やハイブリッド推進剤と比較して、2つの大きな利点があります。一般的に、非常に長い燃焼時間と高性能を可能にしますが、もちろん、ロケットとエンジンの設計の面で多くの課題があり、特に冷却の問題に関連しています。」

冷却の問題への対処は、すぐにチームの優先課題となりました。液体酸素のような揮発性の物質を扱う場合、当然ながらオーバーヒートはすぐに大惨事につながる。燃焼ガスの温度は3000ケルビン(2786℃)に達するため、燃焼室の壁はかなり過酷な環境下でも強靭でなければなりません。

“この小さなエンジンは、ここデルフトにある小型の原子力研究炉よりも熱のエネルギー出力が高いのです。そして、私たちのエンジンスロートが直径わずか5cmであることを考えると、とても小さくても大きなエネルギーを持っていることがわかります。もちろん、それをすべて処理する必要があるのです。”

デルフト工科大学の動力推進学修士課程に在籍するウィレム・デキサーは、昨年、スパロー社の燃焼室および冷却エンジニアとして1年間フルタイムで勤務し、この課題を解決するのに貢献しました。

「この小さなエンジンの熱出力は、デルフトにある小型の原子炉よりも高いのです。そして、このエンジンスロートは直径5cmしかないのです。ですから、非常に小さくても大きなエネルギーがあり、もちろん、そのすべてを処理する必要があります。

この課題は、エンジン設計の重要な原動力となり、明確な要件として認識された。高温に耐えられる部品、限られた資源で生産できる部品、理論に基づいた設計で部品を単体でテストする機会がない部品などを使って、エンジンを冷却する方法を見つけなければならないのである。

解決策

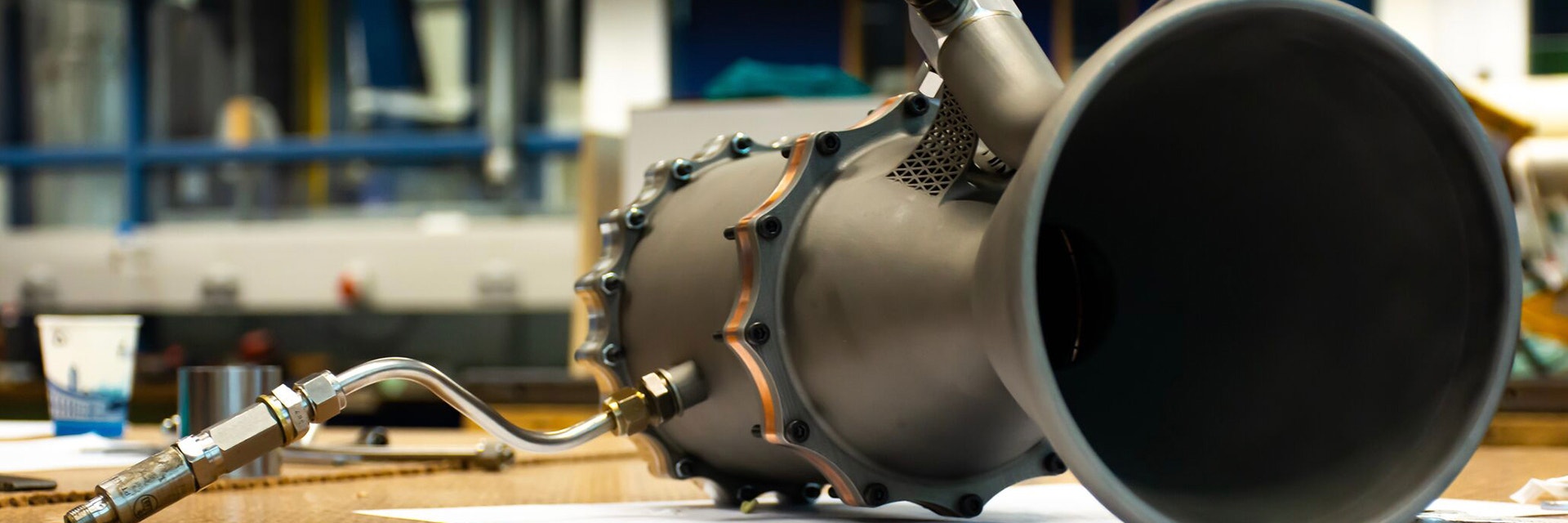

そこでDAREは、エタノールを燃焼室に入れる前に、内壁に設けられた冷却水路を通過させ、エンジンを再生冷却することにした。まず、エンジンのノズル下部のマニホールドにあるインコネル718製の立方体状の部品「ボリュート」から始める。

「もちろん、チタンやインコネルなどの高温材料は、一般的に比較的良い選択と言えます。しかし、特に熱応力が設計の基準となるため、インコネルは我々にとってますます魅力的になってきました」とジョナサンは言う。

次に問題になったのは、どうやって作るかだった。従来は、金属部品はフライス加工や鋳造で作られていました。しかし、壁が爪のように薄い部分があるため、これらの方法では間に合わないと考えたのです。そこで、ブレーメンのメタルコンピテンスセンターにあるマテリアライズ社にパーツの設計と製作を依頼し、金属3Dプリントを行うことにしました。

次の問題は、それをどのように作るかでした。従来、金属部品はフライス加工や鋳造で作られていました。しかし、壁が爪のように薄い部分があるため、これらの方法では間に合わないと考えたのです。そこで、ブレーメンのメタルコンピテンスセンターでパーツを設計し、それを実現するために、マテリアライズが金属3Dプリンティングを行うことにしたのです。

「マテリアライズ社は、インコネルを扱った経験のある数少ない企業の一つです。彼らは主に、ボリュートのサポートの設計、造形の設定、部品の造形、そして手頃な価格で造形できるように変更すべき点についてのフィードバックを提供してくれました。」

Materialise Design and Engineeringチームの主な目標の1つは、造形後に取り外すことなくプリントできるように、渦巻きの支持構造を設計することでした。また、MaterialiseのパートナーであるVan Gompelのチームと連携して、ポストマシニングのためのファイルの準備も手伝いました。設計を確定してから数日で、ボリュートは完成し、Fireboltエンジンの最初のテストに使用できるようになりました。

成果

「マテリアライズとのコンタクトは、実にスムーズに進みました。私たちの多くにとって、金属3Dプリントのためのデザインは初めてのことでした。このようなデザインは、一般的に金属3Dプリントのデザインとは大きく異なります。

「一般的に、このような設計をしようとすると、従来の部品を設計するのとは全く異なります。」

最初の造形で得た経験や、Materialiseが特別に開発したパーツを準備するためのプログラムへのアクセスにより、将来の反復設計がさらに容易になることは間違いないでしょう。ボリュートの性能については、ジョナサンとウィレムは、それを確認することを誰よりも楽しみにしています。

しかし、完成したエンジンの最初のテストでは、残念ながらちょっとした 爆 発 が 起きました。

「インジェクターマニホールドで爆発が発生したのです。印象的だったのは、インコネル製の部品が見事に生き残ったことです。インコネルは、非常に興味深い合金です」。

このような事態が起こる可能性は常にありましたが、何が問題だったのか、そしてその結果、チームがどのような設計変更を行うかを調査するため、今後のテストはしばらくお預けです。一方、JonathanもWillemも、ボリュートをインコネルや金属の3Dプリントから置き換えることは考えていないようです。

熱を冷却水に伝える燃焼室の内壁は、指の爪ほどの厚さしかなく、インコネル金属3Dプリントの気孔率の限界にまたがっているようなものなのです」。厚さが0.5ミリしかないため、熱負荷にのみ対応し、圧力負荷は比較的小さくなっています。

「しかし、私たちのイグナイターは非常に強力で、非常に多くの熱を放出するため、実際には非常に薄い冷却チャンネルに小さな穴が開いてしまうことに気づきました。そのため、例えば、その壁をもう少し厚くしたり、その部分を少し補強したり、点火システムを変更したりと、設計に何らかの変更を加えることになるかもしれません。"

試行錯誤を繰り返すすべてのプロジェクトと同様に、チームは、以前の取り組みと比較して、新しい設計にプラスになることも発見しました。

「戦艦のエンジンは、インコネル製とは少し違っていました。インコネル製とは少し違っていて、鋼鉄製のチューブにグラファイト製のノズルを取り付けたものです。しかし、そのエンジンは2秒以上燃焼させることができませんでした。なぜなら、そうしないとチャンバーが溶けてしまうからです。この新しいエンジンは、冷却と素材そのものの組み合わせにより、40秒間の燃焼が可能であり、すでにかなりの効果が期待できます」とWillemは説明する。

Project Sparrowの次の展開は?

さて、この学生チームは次に何をするのでしょうか?それとも、宇宙はもう一歩なのでしょうか?WillemとJonathanは、DAREにとって究極のゴールはマラソンであり、短距離走ではないことを強調している。ロケットを軌道に乗せるのはもちろん、エンジンが完全に機能するまでには、まだまだ多くのステップを踏まなければならないのだ。

しかし、最近になってマテリアライズとDAREチームとの間で、2回目の設計と造形を行う計画が立てられ、話し合いが始まっています。今後、数ヶ月、数年にわたり、このプロジェクトに注目したいと思います。

以下で共有する:

上記CASE STUDYについて

Aerospace

Optimize and 3D print a volute in Inconel 718 at Materialise’s Metal Competence Center

Cool a rocket engine combustion chamber reaching temperatures of up to 3000 Kelvin