ANWENDERBERICHT

Wer wagt, gewinnt: Wie der Metall-3D-Druck zur Kühlung des ersten flüssigkeitsbetriebenen Raketentriebwerks von DARE beiträgt

Wie kühlt man einen Motor, der bei über 2000° C arbeitet? Das war nur eine der Herausforderungen, denen sich eine Gruppe von Studenten der TU Delft im Rahmen des Projekts Sparrow stellen musste. Wir haben uns mit den DARE-Mitgliedern Jonathan Neeser und Willem Dekeyser zusammengesetzt und mit ihnen darüber gesprochen, wie sie im Metall-3D-Druck mit Materialise eine Lösung hierfür gefunden haben.

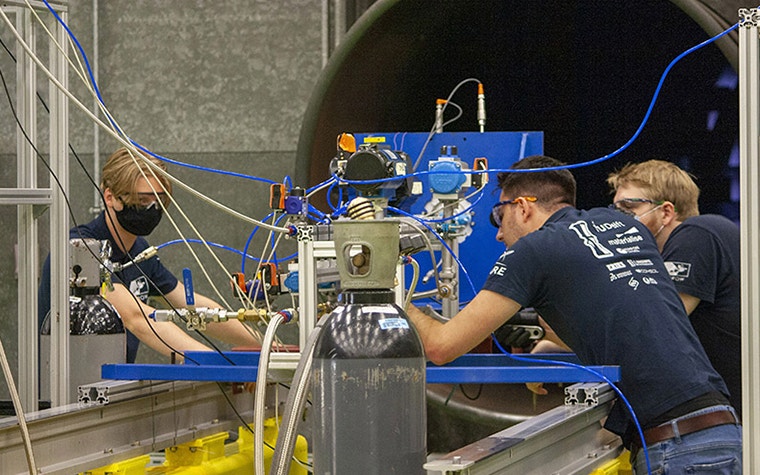

Seit 2001 bringt Delft Aerospace Rocket Engineering (DARE) Studenten der niederländischen TU Delft zusammen und vermittelt praktische Erfahrungen in verschiedenen Bereichen der Raketentechnik – dabei immer das Ziel vor Augen, den Weltraum zu erreichen. Bis heute haben bereits fast 200 Mitglieder daran teilgenommen oder arbeiten momentan noch mit im Team. DARE gilt als eines der fortschrittlichsten studentischen Raketenteams der Welt.

Mehr als 160 erfolgreiche Starts kann DARE bisher vorweisen, ebenso wie erfolgreiche Teilnahmen an der European Rocketry Challenge (EuRoc) in Portugal. Das ultimative Ziel, die von-Karmen-Linie zu überqueren, ist aber noch nicht erreicht. Mit dem Projekt Sparrow, dem jüngsten Vorhaben des Teams, wollen sie nun versuchen, ein kryogenes Flüssigkeitstriebwerk mit dem Spitznamen „Firebolt“ zu bauen, um den nächsten Schritt in Angriff zu nehmen.

Herausforderung

„Bei DARE haben wir uns bisher vor allem auf die Entwicklung von Feststofftriebwerken, und hier vor allem auf große Hybridraketentriebwerken, konzentriert“, erklärt Jonathan Neeser, Masterstudent der Luft- und Raumfahrttechnik und derzeitiges Mitglied von DARE.

„Für Raketen im Allgemeinen hat dieses neue Vorhaben einige große Vorteile gegenüber beispielsweise Feststoff- oder Hybridtreibstoffen. In der Regel sind dadurch längere Brennzeiten und höhere Leistung möglich, es stellt uns aber auch vor viele Herausforderungen in Bezug auf die Raketen- und Triebwerkskonstruktion, insbesondere im Zusammenhang mit der Kühlung.“

Schnell wurde klar, dass das Problem der Kühlung als erstes adressiert werden musste. Wenn man mit flüchtigen Stoffen wie flüssigem Sauerstoff arbeitet, kann eine Überhitzung schnell zu einer Katastrophe führen – und wenn der Firebolt von DARE in Betrieb genommen wird, kann man mit Sicherheit sagen, dass hier hohe Temperaturen erreicht werden. Die Gase verbrennen bei bis zu 3000° Kelvin (2786° C). Daher müssen die Wände der Brennkammer dieser feindlichen Umgebung standhalten.

“Unser kleines Triebwerk hat eine höhere Energieabgabe in Form von Wärme als der kleine Kernforschungsreaktor, den wir hier in Delft betreiben. Und jetzt bedenken Sie, dass der Düsenhals unseres Triebwerks einen Durchmesser von nur 5 cm hat. Er ist also sehr klein bei hoher Energiedichte, und damit muss man natürlich umgehen.”

Willem Dekeyser, Masterstudent im Fachbereich Antriebstechnik an der TU Delft, der im vergangenen Jahr ein Jahr lang als Vollzeitingenieur für Brennkammer und Kühlung beim Project Sparrow tätig war, hilft, diese Herausforderung ins rechte Licht zu rücken.

„Am deutlichsten wird das Problem, wenn Sie sich folgendes vor Augen führen: Unser kleines Triebwerk hat eine höhere Energieabgabe in Form von Wärme als der kleine Kernforschungsreaktor, den wir hier in Delft betreiben. Und jetzt bedenken Sie, dass der Düsenhals unseres Triebwerks einen Durchmesser von nur 5 cm hat. Er ist also sehr klein bei hoher Energiedichte, und damit muss man natürlich umgehen.“

Diese Herausforderung wurde als wichtigster Treiber für die Konstruktion des Triebwerks identifiziert, wobei auch die zusätzlichen Anforderungen klar umrissen waren. Es galt nun, Kühlkomponenten zu entwickeln, die hohen Temperaturen standhalten, mit begrenzten Ressourcen hergestellt werden und rein auf Basis theoretischer Berechnungen ohne isolierte Komponentenprüfung konstruwerden konnten.

Lösung

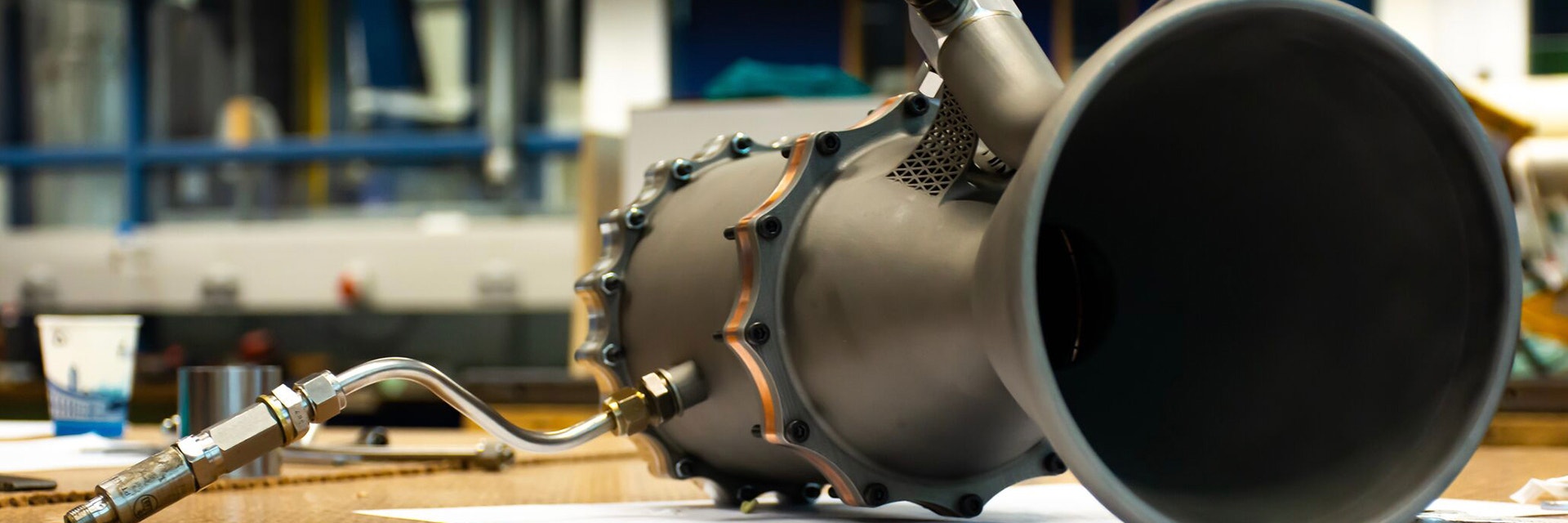

DARE beschloss, den Motor regenerativ zu kühlen, indem Ethanol durch Kühlkanäle in einer Innenwand geleitet wird, bevor es in den Brennraum gelangt. Es beginnt mit der Schubdüse, einem würfelförmigen Bauteil, das am unteren Krümmer der Triebwerksdüse sitzt und aus Inconel 718 gefertigt ist.

„Die Wand muss jederzeit unterhalb der Betriebstemperatur des Materials bleiben, daher sind Hochtemperaturwerkstoffe wie Titan und Inconel im Allgemeinen eine relativ gute Wahl. Aber da vor allem die thermischen Belastungen die Konstruktionskriterien bestimmten, war Inconel für uns am attraktivsten“, sagt Jonathan Neeser.

Im nächsten Schritt musste nun die Fertigung geklärt werden. Traditionell werden Metallteile durch Fräsen oder Gießen hergestellt. Da die Wände in einigen Bereichen jedoch gerade mal die Dicke eines Fingernagels haben, war das Team der Meinung, dass diese Methoden nicht zum gewünschten Ergebnis führen würden. Stattdessen entschied man sich für den Metall-3D-Druck und wandte sich an Materialise, um das Bauteil zu konstruieren und es im Metallkompetenzzentrum des Unternehmens in Bremen zum Leben zu erwecken.

„Materialise ist eines der wenigen Unternehmen, die Erfahrung in der Arbeit mit Inconel haben, daher war es logisch für uns, sich an sie zu wenden. Sie halfen uns vor allem beim Design der Supports für den Druckprozess, bei der Druckvorbereitung und beim eigentlichen Drucken der Schubdüse. Außerdem bekamen wir Rückmeldung, was wir ändern sollten, um den Druck kostengünstiger zu machen.“

Eines der Hauptziele des Design- und Ingenieurteams von Materialise war es, die Stützstrukturen für die Schubdüse so zu konstruieren, dass sie nach dem Drucken nicht mehr entfernt werden müssen. Sie halfen auch bei der Vorbereitung der Datei für die Nachbearbeitung in Abstimmung mit dem Team von Van Gompel, einem Materialise-Partner. Wenige Tage nach der Fertigstellung des Entwurfs war die Schubdüse bereits fertig gedruckt und konnte für den ersten Test des Firebolt-Triebwerks verwendet werden.

Ergebnis

„Der Kontakt mit Materialise verlief wirklich reibungslos. Für viele von uns war es das erste Mal, dass wir für den Metall-3D-Druck konstruiert haben. Wir haben zwar schon einige Erfahrung damit, aber ich war sehr angenehm überrascht, dass das Bauteil gleich beim ersten Versuch so gut geworden ist“, sagt Jonathan Neeser.

„Solche Designs unterscheiden sich das in der Regel sehr von der Konstruktion herkömmlicher Bauteile. Ich bin auch sehr überrascht, vom Ergebnis, das innerhalb aller Spezifikationen liegt und bereits so überzeugt.“

Das Design zukünftiger Iterationen wird mit Sicherheit noch einfacher, da die Erfahrungen aus dem ersten Druck einfließen und Materialise zusätzlich ein speziell entwickeltes Programm zur Vorbereitung aller nachfolgenden Bauteile nutzen kann. Was die Leistung der Schubdüse selbst angeht, sind Jonathan Neeser und Willem Dekeyser sehr gespannt darauf, dies letztendlich herauszufinden – leider endete der erste Test des kompletten Triebwerks mit einem kleinen Knall.

„Wir hatten tatsächlich eine Detonation in unserem Einspritzkrümmer, die wahrscheinlich auf eine fehlerhafte Dichtung oder ein fehlerhaftes Design der Dichtungsschnittstelle zurückzuführen war. Beeindruckend war, dass das Inconel-Bauteil selbst bemerkenswert gut überlebt hat. Kaum ein Kratzer dran – es ist auf jeden Fall sehr interessant, mit dieser Legierung zu arbeiten“, fügt er hinzu.

Obwohl dieser Vorfall immer als wahrscheinlich galt, wurden weitere Tests für eine Weile auf Eis gelegt, bis die Ursachen geklärt sind und das Team entschieden hat, welche Änderungen an der Konstruktion vorzunehmen sind. In der Zwischenzeit erwarten weder Jonathan Neeser noch Willem Dekeyser, dass sie von Inconel oder dem Metall-3D-Druck für die Schubdüse abrücken werden, obwohl einige kleinere Änderungen wahrscheinlich sind.

„Die Innenwand der Verbrennungskammer, die die Wärme an das Kühlmittel abgibt, ist nur etwa so dick wie ein Fingernagel und überschreitet die Porositätsgrenzen von Inconel im 3D-Druck. Mit einer Dicke von nur einem halben Millimeter ist es zwar für hohe thermische Belastungen aber nur für geringe Druckbelastungen ausgelegt.

„Wir mussten aber feststellen, dass unser Zünder so stark war und so viel Hitze freisetzte, dass er tatsächlich ein kleines Loch in diese sehr dünnen Kühlkanäle brannte. Das könnte zum Beispiel dazu führen, dass wir die Wände etwas dicker machen, den Bereich etwas verstärken oder sogar das Zündsystem ändern.“

Wie bei allen Projekten, die auf Versuch und Irrtum beruhen, hat das Team auch beim neuen Design im Vergleich zu früheren Projekten positive Aspekte festgestellt.

„Unser Schlachtschiff-Triebwerk war ein wenig anders als das aus Inconel. Es handelte sich um ein Stahlrohr mit einem Graphitdüseneinsatz. Aber wir durften es nicht länger als zwei Sekunden hochfahren, weil sonst die Kammer einfach weggeschmolzen wäre. Wir gehen davon aus, dass unser neues Triebwerk 40 Sekunden lang brennen kann, was aufgrund der Kombination aus Kühlung und dem Material selbst schon recht beachtlich ist“, erklärt Willem Dekeyser.

Wie geht es weiter mit dem Projekt Sparrow?

Was kommt als nächstes für das Team von Studierenden? Wird der Firebolt bald wieder abheben, oder ist der Weltraum einfach einen Schritt zu weit? Willem Dekeyser und Jonathan Neeser betonen, dass für DARE der Weg zum Ziel ein Marathon und kein Sprint ist. Bis ein voll funktionsfähiges Triebwerk in Sicht ist, geschweige denn eine Rakete, die es in die Umlaufbahn bringt, sind noch viele Schritte nötig.

Kürzlich haben jedoch Gespräche zwischen Materialise und dem DARE-Team begonnen, in denen Pläne für die Konstruktion und den 3D-Druck einer zweiten Version geschmiedet wurden. Wir freuen uns darauf, dieses Projekt in den kommenden Monaten und Jahren aufmerksam zu verfolgen.

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Luft- und Raumfahrt

Optimierung und 3D-Druck einer Schubdüse aus Inconel 718 im Metallkompetenzzentrum von Materialise

Kühlung der Brennkammer eines Raketentriebwerks mit Temperaturen von bis zu 3000 Kelvin