CASO DI STUDIO

Osare è fare: In che modo la stampa 3D aiuta a raffreddare il primo motore per razzo a combustibile liquido di DARE

Come si può raffreddare un motore che sviluppa un calore superiore a 2000 gradi Celsius? Questa era solo una delle sfide che un gruppo di studenti dell'Università Tecnica di Delft, Paesi Bassi, ha dovuto affrontare con il Progetto Sparrow. Abbiamo incontrato i membri di DARE Jonathan Neeser e Willem Dekeyser per parlare di come hanno trovato una soluzione attraverso la stampa 3D in metallo con Materialise.

Dal 2001, il Delft Aerospace Rocket Engineering (DARE) riunisce gli studenti della TU Delft dei Paesi Bassi, offrendo loro un'esperienza pratica in diversi campi della missilistica con l'obiettivo di raggiungere lo spazio. Oggi, quasi 200 membri vi partecipano o vi sono passati, e sono riconosciuti come una delle squadre studentesche di missilistica più avanzate al mondo.

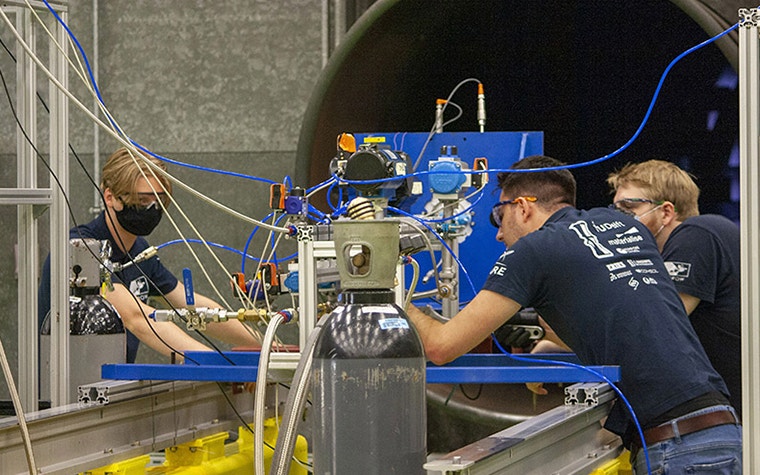

Ad oggi, DARE ha effettuato oltre 160 lanci di successo e ha partecipato all'European Rocketry Challenge (EuRoc) in Portogallo, ma non ha ancora raggiunto l'obiettivo finale di superare la linea von Karmen. Tuttavia, attraverso il Project Sparrow, l'impresa più recente del team, si spera di fare un passo avanti con il primo tentativo di costruire un motore a razzo criogenico a combustibile liquido, soprannominato affettuosamente Firebolt.

La sfida

"Finora nel DARE ci siamo concentrati soprattutto sullo sviluppo di motori a razzo solidi e, soprattutto, ibridi di grandi dimensioni", spiega Jonathan Neeser, studente di master in ingegneria aerospaziale e attuale membro del DARE.

"Per i razzi in generale, questo ha un paio di vantaggi importanti rispetto, ad esempio, ai propellenti solidi o ibridi. In genere, consente tempi di combustione molto lunghi e prestazioni elevate, ma naturalmente comporta molte sfide in termini di progettazione di razzi e motori, in particolare legate ai problemi di raffreddamento"

Il problema del raffreddamento è diventato presto una priorità per il team. Naturalmente, quando si lavora con materiali volatili come l'ossigeno liquido, il surriscaldamento può portare rapidamente a un disastro, ed è sicuro che quando la Firebolt di DARE si mette in funzione, si surriscalda. Con i gas di combustione che raggiungono temperature fino a 3000° Kelvin (2786° C), le pareti della camera di combustione devono essere in grado di resistere a un ambiente piuttosto ostile.

“Il nostro piccolo motore ha una produzione di energia in termini di calore superiore a quella del piccolo reattore nucleare di ricerca che abbiamo qui a Delft. Si consideri poi che la gola del nostro motore ha un diametro di soli 5 cm. Quindi, è molto piccolo e ha molta energia, e questo, naturalmente, deve essere affrontato”

Willem Dekeyser, uno studente di master in propulsione di potenza presso la TU Delft che l'anno scorso ha trascorso un anno a tempo pieno come ingegnere della camera di combustione e del raffreddamento presso il Progetto Sparrow, aiuta a mettere in prospettiva questa sfida.

"Una bella analogia è che il nostro piccolo motore ha una produzione di energia in termini di calore superiore a quella del piccolo reattore nucleare di ricerca che abbiamo qui a Delft. Si consideri poi che la gola del nostro motore ha un diametro di soli 5 cm. Quindi, è molto piccolo e ha molta energia, e questo, naturalmente, deve essere affrontato"

Questa sfida è stata identificata come un fattore chiave per la progettazione del motore, con requisiti chiaramente identificabili. Il team avrebbe dovuto trovare un modo per raffreddare il motore utilizzando componenti in grado di resistere a temperature così elevate, producibili con risorse limitate e progettati principalmente sulla base della teoria, senza la possibilità di testare il componente in isolamento.

La soluzione

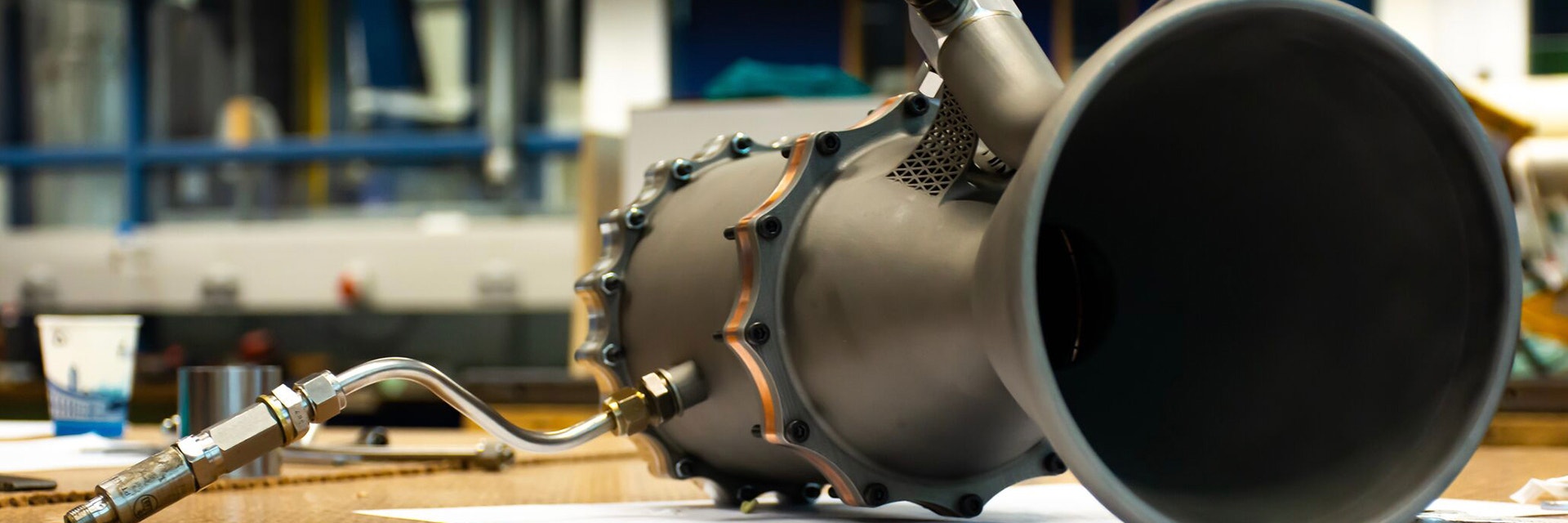

La soluzione, ha deciso DARE, era quella di raffreddare in modo rigenerativo il motore facendo passare l'etanolo attraverso canali di raffreddamento costruiti in una parete interna prima di entrare nella camera di combustione stessa. Si comincia con la voluta, una parte a forma di cubo che si trova sul collettore inferiore dell'ugello del motore, realizzata in Inconel 718.

"È necessario assicurarsi che la parete rimanga al di sotto della temperatura di esercizio del materiale, quindi ovviamente i materiali ad alta temperatura come il titanio e l'Inconel sono in genere una scelta relativamente buona". Ma con le sollecitazioni termiche che guidano soprattutto i criteri di progettazione, l'Inconel è diventato sempre più interessante per noi", afferma Jonathan.

La domanda successiva era come realizzarlo. Tradizionalmente, i pezzi in metallo venivano creati tramite fresatura o fusione. Tuttavia, con le pareti sottili come un'unghia in alcune aree, il team ha ritenuto che questi metodi non sarebbero stati all'altezza. Hanno invece optato per la stampa 3D in metallo e si sono rivolti a Materialise per progettare il pezzo e dargli vita presso il Metal Competence Center di Brema.

"Materialise è una delle poche aziende che hanno esperienza di lavoro con Inconel, quindi è stato logico rivolgersi a loro. Ci hanno aiutato soprattutto progettando i supporti di stampa della voluta, impostando le stampe, stampando il pezzo e fornendoci un feedback sulle modifiche da apportare per poterlo stampare a costi contenuti"

Uno degli obiettivi principali del team di progettazione e ingegnerizzazione di Materialise è stato quello di progettare strutture di supporto per la voluta in modo tale da poterla stampare senza doverla poi rimuovere. Hanno anche aiutato a preparare il file per la post-lavorazione in collaborazione con il team di Van Gompel, un partner di Materialise. Dopo pochi giorni dalla messa a punto del progetto, la voluta era pronta e disponibile per il primo test del motore Firebolt.

Il risultato

"Il contatto con Materialise è avvenuto senza problemi. Per molti di noi era la prima volta che progettavano per la stampa 3D in metallo. E sebbene avessimo già una certa esperienza in questo campo, sono rimasto piacevolmente sorpreso dal fatto che il pezzo sia venuto così bene come al primo tentativo", afferma Jonathan.

"In genere, quando si cerca di realizzare progetti di questo tipo, è molto diverso dalla progettazione di componenti convenzionali, e in effetti avere un risultato che rientra nelle specifiche e che si è rivelato così buono è stato piuttosto sorprendente per me"

Anche la progettazione di future iterazioni sarà sicuramente ancora più semplice, grazie all'esperienza acquisita con la prima stampa e all'accesso a un programma appositamente sviluppato da Materialise per la preparazione dei pezzi successivi. Per quanto riguarda le prestazioni della voluta stessa, Jonathan e Willem sono entusiasti come chiunque altro di scoprirlo con certezza: sfortunatamente, il primo test del motore completo ha provocato un bel botto.

"Abbiamo avuto una detonazione nel collettore dell'iniettore, probabilmente dovuta a una guarnizione difettosa o a un'interfaccia di tenuta. L'aspetto più impressionante è che la parte in Inconel è sopravvissuta molto bene. Non c'è quasi un graffio: è sicuramente una lega molto interessante con cui lavorare", aggiunge.

Sebbene questo evento sia sempre stato considerato probabile, ha messo in attesa di ulteriori test, in attesa di un'indagine su ciò che è andato storto e su eventuali modifiche al progetto che il team deciderà di apportare di conseguenza. Nel frattempo, né Jonathan né Willem prevedono di abbandonare l'Inconel o la stampa 3D in metallo per la voluta, anche se è probabile che vengano apportate alcune modifiche minori.

"Quindi, la parete interna della camera di combustione che trasferisce il calore nel nostro refrigerante è spessa quanto un'unghia e si trova a cavallo dei limiti di porosità della stampa 3D del metallo Inconel. Con uno spessore di appena mezzo millimetro, è progettato solo per sopportare carichi termici, mentre i carichi di pressione sono relativamente ridotti.

"Tuttavia, abbiamo notato che la nostra accensione era così potente e sprigionava così tanto calore da creare un piccolo foro nei sottilissimi canali di raffreddamento. Quindi, ad esempio, questo potrebbe comportare alcune modifiche al progetto, rendendo la parete un po' più spessa, o rinforzando un po' quell'area, o cambiando il sistema di accensione"

Come in tutti i progetti che si basano su prove ed errori, il team ha riscontrato anche dei vantaggi nel nuovo design rispetto agli sforzi precedenti.

"Il nostro motore corazzato era un po' diverso da quello in Inconel. Si trattava di un tubo d'acciaio con un inserto in grafite per l'ugello. Ma non potevamo sparare per più di due secondi perché altrimenti la camera si sarebbe sciolta. Ci aspettiamo che il nostro nuovo motore possa bruciare per 40 secondi, il che è già abbastanza significativo, grazie alla combinazione del raffreddamento e del materiale stesso", spiega Willem.

Quale sarà il prossimo passo del Progetto Sparrow?

Cosa succederà ora a questo team di studenti? La Firebolt ripartirà presto o lo spazio è solo un passo troppo lontano? Per ora, Willem e Jonathan ci tengono a sottolineare che per DARE raggiungere l'obiettivo finale è una maratona, non uno sprint. Ci sono ancora molti passi da fare prima di mettere gli occhi su un motore completamente funzionante, per non parlare di un razzo che lo porti in orbita.

Tuttavia, i colloqui tra Materialise e il team DARE sono iniziati di recente, con l'intenzione di progettare e stampare una seconda iterazione del design. È un progetto che siamo entusiasti di seguire da vicino nei prossimi mesi e anni.

Condividi su:

Il caso di studio in breve

Settore aerospaziale

Ottimizzazione e stampa 3D di una voluta in Inconel 718 presso il Centro di competenza metalli di Materialise

Raffreddare la camera di combustione di un motore a razzo raggiungendo temperature fino a 3000 Kelvin