VÍDEO DEL ESTUDIO

Más compacto, menos complejo: Metrohm Applikon reimagina los instrumentos de análisis de alta precisión con impresión metálica en 3D

Descubra cómo Metrohm Applikon aprovechó al máximo la mayor libertad de diseño de la impresión metálica en 3D para ofrecer una calidad constante al tiempo que reducía los costes de material y los tiempos de producción, postprocesado y montaje.

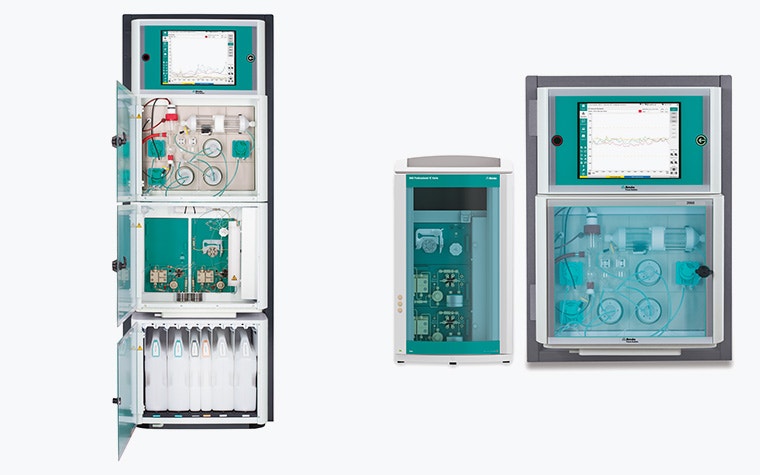

Como uno de los fabricantes más fiables de instrumentos de análisis de alta precisión, Metrohm Applikon suministra sistemas únicos a una amplia gama de industrias de todo el mundo. Tanto si esas instalaciones producen vaqueros como smartphones, semiconductores o medicamentos, los instrumentos de Metrohm Applikon ayudan a los fabricantes a mantener el control de sus procesos 24/7/365.

Comprensiblemente, eso significa que cada sistema viene con algunos requisitos estrictos.

"La robustez es esencial para limitar los tiempos de inactividad, y tenemos que tenerla bajo control", explica el Jefe de Ingeniería Dirk van den Brand. "Si tenemos que parar un sistema instalado en una fábrica para cambiar algo, a veces la planta también tendría que parar. Los sistemas remotos, como MARGA, se ven afectados de una forma diferente. Con este sistema, podemos conectarnos a Internet y medir la contaminación atmosférica en Pekín, por ejemplo, y dejarla sin monitorizar hasta durante cuatro semanas. Cualquier problema repercutirá en las mediciones, y alguien tendrá que volar para ver qué pasa, lo que cuesta tiempo y dinero".

El reto: El complejo disipador térmico de MARGA

Garantizar este control y solidez difícil, y siempre es un objetivo primario para Dirk y su equipo a lo largo del ciclo de desarrollo. Cuando trabajábamos en los prototipos de MARGA -el sistema de contaminación atmosférica que mencionaba Dirk-, era difícil cumplir los exigentes requisitos de Metrohm Applikon.

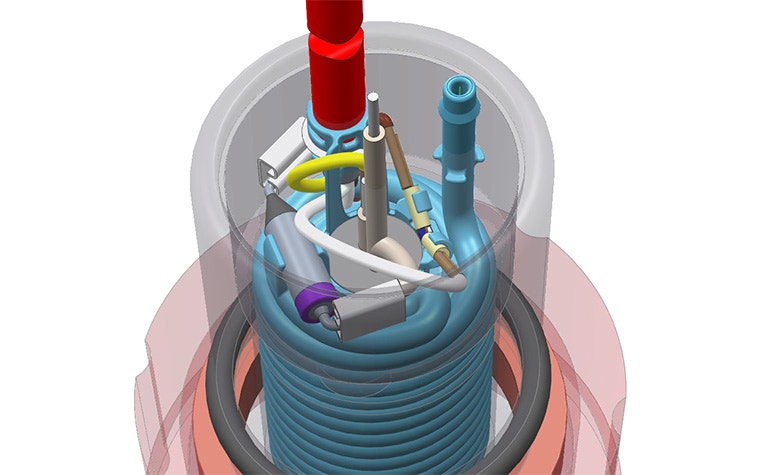

"Este sistema funciona enviando vapor a la cámara principal. Cuando el aire es aspirado desde el exterior, choca con ese vapor, que atrapa las partículas", ilustra Dirk. "Entonces se forman gotas de agua con esas partículas en su interior, que caen en el líquido especial que hay justo debajo. Luego podemos llevar esa muestra a una estación de análisis para medir lo que hay en el aire.

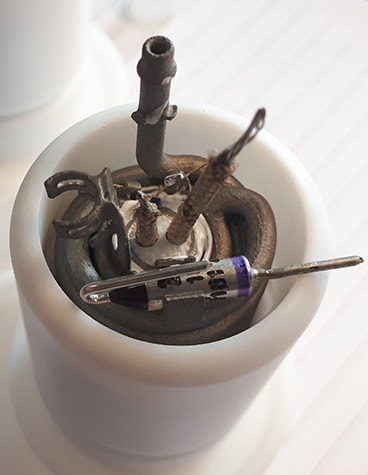

"Pero con nuestro modelo inicial tuvimos algunos problemas. La bobina de calor metálica, por ejemplo, era grande, pesada y no tan eficaz. A veces, veíamos que entraban gotas de agua en el sistema en lugar de vapor o que había gotas visibles dentro del vapor que producía, algo que queremos evitar".

Otro reto fue la fabricación del propio instrumento, ya que el equipo de Metrohm Applikon fabricaba a mano componentes como las bobinas metálicas. Enrollaban el metal lo más apretado posible con un torno, alineándolo a medida que avanzaban, y luego intentaban perforar un agujero largo de 1,5 mm a lo largo de otra pieza. También tuvieron que producir y posteriormente combinar cada pieza individual, como soportes, guías y canales de refrigeración. Hacía casi imposible lograr la coherencia, además de utilizar mucho material.

"Cada instrumento que fabricábamos era diferente del anterior. La calidad no era constante. Quería hacer algo más compacto, con mejor calidad en todo momento".

Rediseño para impresión 3D en metal

La impresión 3D era la opción obvia para resolver muchos de estos problemas. Utilizando software de modelado 3D, Dirk y su equipo aprovecharon al máximo la mayor libertad de diseño de la tecnología para producir una serie de prototipos -y posteriormente piezas de uso final- en el vanguardista Centro de Competencia del Metal de Materialise en Bremen. Con un experimentado equipo de diseño e ingeniería y líneas de producción específicas, estas instalaciones permiten a clientes como Metrohm Applikon aprovechar la agilidad y eficacia de la impresión 3D en metal tanto para la creación de prototipos como para la producción serie.

"Con la impresión 3D, vi realmente las ventajas de reducir el grosor de las paredes imprimiendo las bobinas unas dentro de otras", recuerda Dirk. "Si enrolláramos el acero así a mano, las bobinas se asentarían sobre sí mismas. Tendrías el doble de grosor de pared. Este diseño hace que la pieza sea mucho más compacta, produzca mucho mejor vapor y consuma menos energía".

Esta libertad también permitió a Dirk añadir nuevos elementos a su diseño. Ahora podía construir en piezas que antes producía individualmente, eliminando la necesidad de postprocesado o montaje posterior. Al hacerlo, incluso se añadió un nuevo nivel de funcionalidad que no sería posible con ningún otro método de fabricación.

"Empezó cuando recibimos algunos requisitos adicionales sobre el fusible. Pensé que también podría incorporar el sensor de temperatura y la conexión a tierra en esta pieza y sujetar el cable con un aliviador de tensión", nos cuenta Dirk. "Después de eso, pensé en encapsularlo, añadir un soporte para una junta tórica y hacer algún tipo de forma de lengüeta de manguera para que el tubo no se saliera tan fácilmente.

"Trabajar con acero inoxidable impreso en 3D nos ayudó a añadir estas funciones adicionales. En esta pinza, es tan fina que puedes doblarla alrededor de un cable con unos alicates. También podríamos hacer los tubos increíblemente finos, de unos 0,5 mm, y añadir un material diferente para asegurarnos de que nada haga cortocircuito".

Elegir el material adecuado

Sin embargo, no fue sólo la imprimibilidad del acero inoxidable 316L lo que impulsó a Dirk a trabajar con este material. La elección de la opción adecuada empezó por comprender tanto los requisitos del instrumento que estaba construyendo como las características del propio metal. El equipo de Dirk trabaja en estrecha colaboración con especialistas químicos que les orientan en la dirección correcta para cada aplicación.

Es un papel importante dada la naturaleza de estas herramientas. Los instrumentos suelen estar expuestos a entornos muy duros en los que los metales rara vez son adecuados. Sin embargo, para esta pieza en concreto, el acero inoxidable era una opción ideal, ya que ofrece las propiedades que Metrohm Applikon requiere y no presenta riesgo de contaminar el líquido dentro de la herramienta.

“Este nuevo disipador es tres o cuatro veces más pequeño, más fácil de fabricar y más compacto. La producción es fiable y repetible, por lo que obtenemos la misma calidad en todas las unidades.”

Más compacto, menos complejo

Ni que decir tiene que el diseño actualizado aporta muchas ventajas tanto a Metrohm Applikon como a sus clientes. Requiere menos material, ahorra mucho tiempo de producción, postprocesado y montaje, y permite imprimir bajo demanda. Los costes unitarios del módulo de vaporización se redujeron casi un 19%, por ejemplo, y ahora que el equipo produce unas 25 unidades al año, estos ahorros se acumulan rápidamente.

Pero más allá de las ventajas de diseño y ahorro de costes, la ganancia más notable está en el rendimiento del sistema. Dirk quería calidad, y eso es exactamente lo que obtuvo.

"Nuestro modelo anterior era incoherente. Los usuarios tenían que utilizar más potencia para producir vapor o tenían que reducir la velocidad de la bomba. Tenían que ajustarlo todo el tiempo. Fue realmente problemático.

"Este nuevo disipador es tres o cuatro veces más pequeño, más fácil de fabricar y más compacto, y el rendimiento está ahí. Necesitamos menos agua. Tenemos mejor calidad de vapor y no se forman gotas. Es más robusto, más seguro, utilizamos menos material y la producción es fiable y repetible, por lo que obtenemos la misma calidad en todas las unidades".

Una relación sólida

Como ocurre con cualquier método de producción, la impresión 3D tiene que tener sentido para la aplicación, y Dirk y su equipo dominan el arte de detectar aplicaciones. Entienden cuándo y dónde la tecnología aporta valor, y están contentos con su relación de trabajo con Materialise.

"Tenemos algunas impresoras propias que utilizamos para las primeras fases", nos dice. "Pero cuando queremos impresión 3D para una producción serie, Materialise es la mejor opción. Nos gusta la calidad y la comunicación. Mientras Materialise siga utilizando materiales y máquinas de última generación, estoy seguro que esto seguirá así".

Compartir en:

Este caso de estudio en breves palabras

- Maquinaria y equipamientos

- Instrumentos de análisis de alta precisión

- Impresión 3D en metal

- Diseño para aditiva

- Acero inoxidable (316L)

- Centro de Competencia del Metal, Bremen

- Libertad de diseño inigualable

- Funciones integradas

- Reducción del tiempo de producción, postprocesado y montaje

- Piezas más pequeñas, menos complejas y de mejor calidad