CASO DI STUDIO

Più compatto, meno complesso: Metrohm Applikon reimmagina gli strumenti di analisi di alta precisione con la stampa 3D in metallo

Scoprite come Metrohm Applikon ha sfruttato appieno la libertà di progettazione della stampa 3D in metallo per offrire una qualità costante, riducendo al contempo i costi dei materiali e i tempi di produzione, post-elaborazione e assemblaggio.

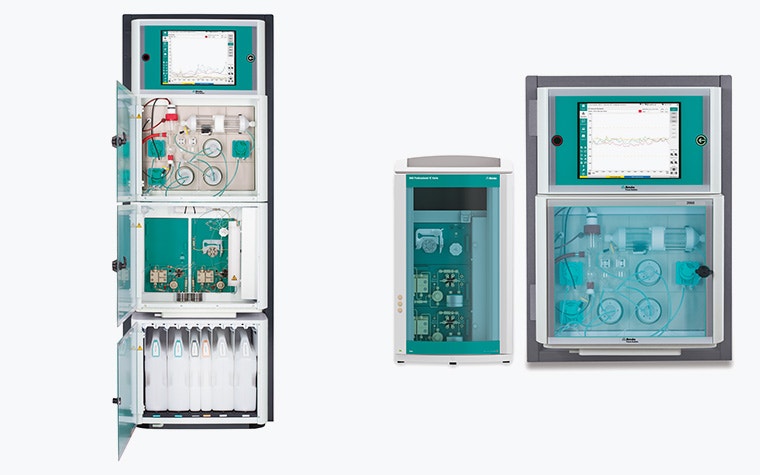

Metrohm Applikon, uno dei produttori più affidabili di strumenti di analisi di alta precisione, fornisce sistemi unici a diversi settori industriali in tutto il mondo. Che si tratti di impianti che producono jeans o smartphone, semiconduttori o medicinali, gli strumenti di Metrohm Applikon aiutano i produttori a mantenere il controllo dei loro processi 24 ore su 24, 7 giorni su 7, 365 giorni all'anno.

Comprensibilmente, questo significa che ogni sistema ha dei requisiti molto severi.

"La robustezza è essenziale per limitare i tempi di inattività e dobbiamo tenerla sotto controllo", spiega il responsabile della progettazione Dirk van den Brand. "Se dobbiamo fermare un sistema installato in una fabbrica per cambiare qualcosa, a volte anche l'impianto deve fermarsi. I sistemi remoti, come MARGA, sono interessati in modo diverso. Con questo sistema, possiamo collegarci a Internet e misurare l'inquinamento dell'aria a Pechino, per esempio, e viene lasciato senza monitoraggio fino a quattro settimane. Qualsiasi problema si ripercuoterà sulle misurazioni e qualcuno dovrà recarsi sul posto per vedere cosa sta succedendo, con conseguenti costi in termini di tempo e denaro".

La sfida: Il complesso dissipatore di MARGA

Garantire questo controllo e questa robustezza è comprensibilmente difficile, ed è sempre un punto centrale per Dirk e il suo team durante il ciclo di sviluppo. Durante la lavorazione dei prototipi di MARGA, il sistema di inquinamento atmosferico di cui parla Dirk, è stato difficile soddisfare gli elevati standard di Metrohm Applikon.

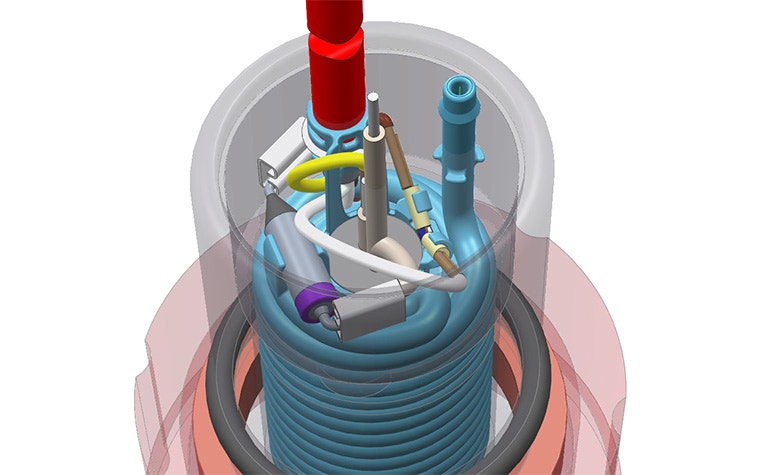

"Questo sistema funziona inviando vapore nella camera principale. Quando l'aria viene aspirata dall'esterno, colpisce questo vapore, che intrappola le particelle", spiega Dirk. "Si formano quindi gocce d'acqua con queste particelle all'interno, che cadono nel liquido speciale sottostante. Possiamo quindi portare il campione a una stazione di analisi per misurare il contenuto dell'aria.

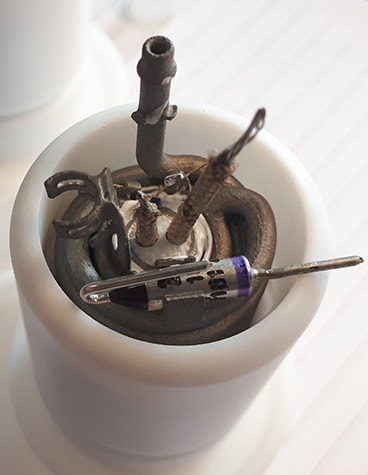

"Ma con il nostro modello iniziale abbiamo avuto alcuni problemi. La serpentina metallica, ad esempio, era grande, pesante e poco efficace. A volte si vedevano goccioline d'acqua entrare nel sistema invece del vapore o goccioline visibili all'interno del vapore prodotto, cosa che vogliamo evitare".

Un'altra sfida si è presentata nella produzione dello strumento stesso, poiché il team di Metrohm Applikon ha prodotto a mano componenti come le bobine metalliche. Avvolgevano il metallo il più strettamente possibile con un tornio, allineandolo man mano, e poi cercavano di praticare un lungo foro di 1,5 mm attraverso un altro pezzo. Inoltre, hanno dovuto produrre e successivamente assemblare ogni singolo pezzo, come le staffe, le guide e i canali di raffreddamento. La coerenza era quasi impossibile da ottenere, oltre a utilizzare molto materiale.

"Ogni strumento che abbiamo realizzato era diverso dall'altro. La qualità non era costante. Volevo realizzare qualcosa di più compatto, con una qualità sempre migliore".

Riprogettazione per la stampa 3D in metallo

La stampa 3D è stata la scelta più ovvia per risolvere molti di questi problemi. Utilizzando il software di modellazione 3D, Dirk e il suo team hanno sfruttato appieno la libertà di progettazione della tecnologia per produrre una serie di prototipi - e in seguito di pezzi destinati all'uso finale - presso il modernissimo Centro di Competenza Metallo di Materialise a Brema. Con un team esperto di progettazione e ingegneria e linee di produzione dedicate, questa struttura consente a partner come Metrohm Applikon di sfruttare l'agilità e l'efficienza della stampa 3D in metallo sia per la prototipazione che per la produzione in serie.

"Con la stampa 3D, ho visto i vantaggi di ridurre lo spessore delle pareti stampando le bobine una dentro l'altra", ricorda Dirk. "Se dovessimo avvolgere l'acciaio in questo modo a mano, le bobine si fermerebbero su se stesse. Lo spessore delle pareti sarebbe doppio. Questo design rende il pezzo molto più compatto, produce un vapore migliore e consuma meno energia".

Questa libertà ha permesso a Dirk di aggiungere nuovi elementi al suo progetto. Ora può costruire i pezzi che prima produceva singolarmente, eliminando la necessità di un'ulteriore post-elaborazione o assemblaggio. In questo modo si è persino aggiunto un nuovo livello di funzionalità che non sarebbe stato possibile con nessun altro metodo di produzione.

"È iniziato tutto quando abbiamo ricevuto alcune richieste extra sul fusibile. Ho pensato di incorporare in questo pezzo anche il sensore di temperatura e il collegamento a terra e di trattenere il cavo con un fermacavo", racconta Dirk. "Dopo di che, ho pensato di invasarlo, di aggiungere una sella per un O-ring e di realizzare una sorta di portagomma per evitare che il tubo si stacchi così facilmente.

"Lavorare con l'acciaio inossidabile ci ha permesso di aggiungere queste funzioni extra. In questo morsetto, è così sottile che è possibile piegarlo intorno a un cavo con un paio di pinze. Potremmo anche rendere i tubi incredibilmente sottili, circa 0,5 mm, e aggiungere un materiale diverso per assicurarci che nulla vada in corto circuito".

Scegliere il materiale giusto

Tuttavia, non è stata solo la stampabilità dell'acciaio inox 316L a spingere Dirk a lavorare con questo materiale. La scelta dell'opzione giusta è iniziata con la comprensione dei requisiti dello strumento che stava costruendo e delle caratteristiche del metallo stesso. Il team di Dirk lavora a stretto contatto con specialisti chimici che lo guidano nella giusta direzione per ogni applicazione.

È un ruolo importante, data la natura di questi strumenti. Gli strumenti sono spesso esposti ad ambienti molto difficili, dove i metalli sono raramente adatti. Per questo particolare pezzo, tuttavia, l'acciaio inossidabile era l'opzione ideale, in quanto offre le proprietà richieste da Metrohm Applikon e non presenta rischi di contaminazione del liquido all'interno dell'utensile.

“Questo nuovo dissipatore è tre o quattro volte più piccolo, più facile da realizzare e più compatto. La produzione è affidabile e ripetibile, in modo da ottenere la stessa qualità in ogni unità.”

Più compatto, meno complesso

Inutile dire che il design aggiornato porta molti vantaggi sia a Metrohm Applikon che ai suoi clienti. Richiede meno materiale, consente di risparmiare molto tempo nella produzione, nella post-elaborazione e nell'assemblaggio e permette la stampa su richiesta. I costi unitari del modulo di vaporizzazione, ad esempio, sono diminuiti di quasi il 19% e, dato che il team produce circa 25 unità all'anno, questi risparmi si sommano rapidamente.

Ma al di là dei vantaggi di progettazione e di risparmio, il guadagno più evidente riguarda le prestazioni del sistema. Dirk voleva qualità e l'ha avuta.

"Il nostro modello precedente era incoerente. Gli utenti dovevano utilizzare una maggiore potenza per produrre vapore, oppure dovevano ridurre la velocità della pompa. Dovevano accordarlo in continuazione. Era davvero fastidioso.

"Questo nuovo dissipatore è tre o quattro volte più piccolo, è più facile da realizzare e più compatto, ma le prestazioni sono garantite. Abbiamo bisogno di meno acqua. La qualità del vapore è migliore e non si formano gocce. È più robusto, più sicuro, utilizziamo meno materiale e la produzione è affidabile e ripetibile, in modo da ottenere la stessa qualità in ogni unità".

Una relazione forte

Come per ogni metodo di produzione, la stampa 3D deve avere una logica in base all'applicazione e Dirk e il suo team hanno padroneggiato l'arte di individuare le applicazioni potenzialmente più interessanti. Capiscono quando e dove la tecnologia porta valore e sono soddisfatti del loro rapporto di lavoro con Materialise.

"Abbiamo alcune stampanti nostre che usiamo per le fasi iniziali", ci dice. "Ma quando vogliamo la stampa 3D per la produzione o quando vogliamo produrre una serie, Materialise è l'interlocutore perfetto. Ci piace la qualità e la comunicazione. Finché Materialise continuerà a utilizzare materiali e macchine all'avanguardia, sono certo che rimarrà così".

Condividi su:

Il caso di studio in breve

- Macchinari e strumentazioni

- Strumenti di analisi ad alta precisione

- Metal 3D printing

- Progettazione per produzione additiva

- Acciaio inossidabile (316L)

- Centro di Competenza Metallo, Brema

- Libertà di progettazione senza pari

- Funzionalità integrata

- Riduzione dei tempi di produzione, post-elaborazione e assemblaggio

- Componenti più piccoli, meno complessi e di migliore qualità