ENTREVISTA

3DP&Me: Generar confianza en la fabricación aditiva mediante un control transparente de los procesos

La creación de prototipos y la producción en serie son procesos muy diferentes; producir es mucho más que la creación de prototipos repetidos muchas veces. Lo que realmente les distingue es la importancia de la estabilidad entre los pedidos. Gert Brabants, Director de la línea de negocio de fabricación en serie de Materialise, se sentó con nosotros para explicarnos por qué el control transparente de los procesos, los datos y las normas definidas son fundamentales para ofrecerlo y generar una confianza generalizada en la AM.

Gracias por reunirte con nosotros, Gert. ¿Podría empezar hablándonos un poco de lo que haces y de tu trayectoria en AM hasta ahora?

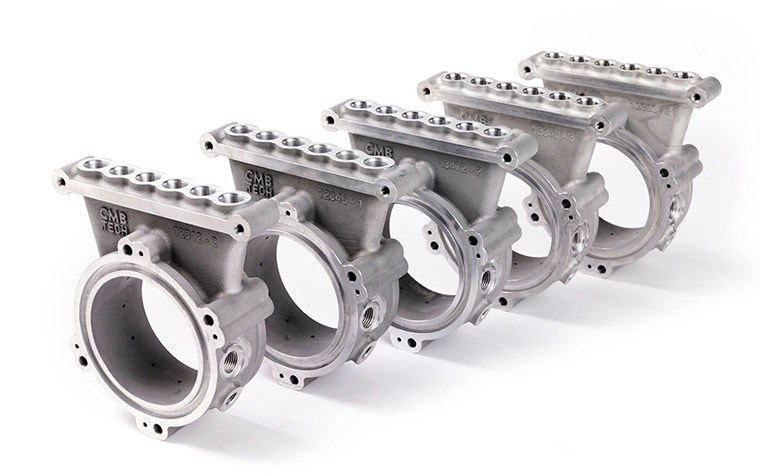

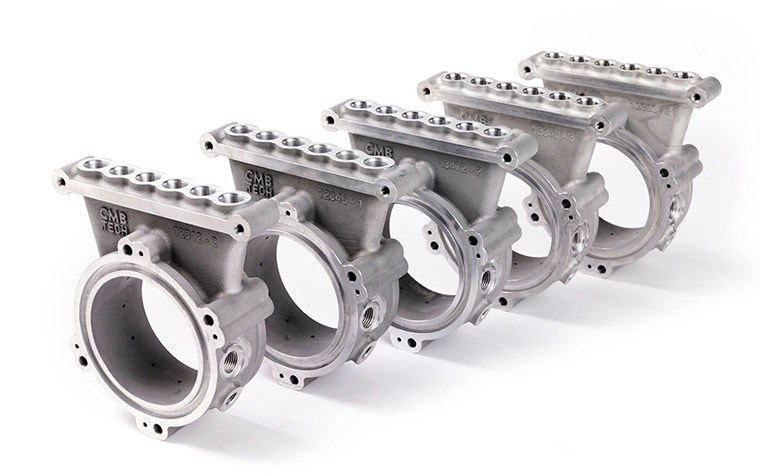

¡Claro que sí! En la actualidad, soy responsable de nuestra línea de negocio de fabricación serie en Materialise; básicamente, nos encargamos de las piezas de uso final de nuestros clientes en todo tipo de industrias.

Cuando me incorporé a la empresa hace cinco años, trabajaba específicamente en nuestra división aeroespacial. Desde entonces, ha crecido mucho, pasando de trabajar principalmente con Airbus a una amplia gama de clientes del sector aeroespacial. Parte de ese crecimiento se debió a nuestros esfuerzos por reducir las barreras de certificación de las piezas de fabricación aditiva compartiendo nuestros datos de proceso y centrándonos específicamente en el control de procesos.

¿Qué tipo de datos compartimos?

Se trata de datos de control de procesos de los últimos cinco a diez años, reunidos en lo que se conoce como un lago de datos. Desde 2015 somos una planta de producción con certificación EASA 21.G, así que hay mucho que compartir: para muchos materiales, hay más de mil puntos de datos de cientos de construcciones de producción.

Al poner este tipo de datos a disposición de nuestros clientes, pueden basarse en datos de rendimiento reales, como la densidad, las propiedades de tracción, etc., para respaldar su diseño para AM. Nuestro objetivo es actualizar constantemente este lago de datos, convirtiéndolo en un recurso para la toma de decisiones.

¡Interesante! ¿En qué se basó la decisión de compartir esos datos?

Nos hemos dado cuenta de que aún hay una falta de normalización en la fabricación aditiva. En muchos casos, los diseñadores no tienen acceso a la misma cantidad de datos que en el caso de los procesos tradicionales, lo que crea una brecha de conocimientos entre los diseñadores y los productores de AM.

Así que empezamos a trabajar en este control de procesos y a compartir nuestros datos con los diseñadores. Recibimos muchos comentarios positivos de nuestros clientes, tanto del sector aeroespacial como de otros sectores, sobre cómo estos datos les ayudan a adoptar la AM: todos se enfrentan a los mismos problemas.

¿Cómo es el control de procesos en Materialise?

Empezamos controlando distintos parámetros para cada tecnología. Con el sinterizado láser, por ejemplo, comprobamos los valores de densidad de tracción de cada máquina que construimos. Nos proporciona una retroalimentación constante sobre la evolución de nuestro proceso. Estos valores también deciden nuestras acciones de mantenimiento preventivo y correctivo, control de calidad, etc. Así, si vemos que la estabilidad del proceso está cambiando, por ejemplo, podemos poner en marcha medidas correctivas.

¿Y cómo lo controla todo?

Vinculamos todo esto a un documento de control de procesos, algo así como nuestra norma ISO interna. Contiene todos los parámetros de proceso más importantes, fijos y bloqueados. Todos los datos que recopilamos se basan en este proceso, así que si cambiamos alguno de los parámetros de ese documento, significa que se trata de un cambio significativo del proceso: hay que volver a comprobarlo, validarlo e informar a nuestros clientes.

¿Esto se aplica tanto a la creación de prototipos como a la producción en serie? ¿Cuál es la principal diferencia entre ambos?

El proceso y el control de cambios son diferenciadores realmente importantes entre prototipado y fabricación en serie. Si alguien encarga un prototipo, éste cumplirá, por supuesto, los requisitos de la pieza que demande el cliente, pero en este caso, solemos entregar impresiones únicas sin necesidad de procesos específicos ni control de cambios. Si vuelven a pedirlo más adelante, no hay garantía de que el proceso no haya cambiado entretanto. Eso podría dar lugar a diferencias en aspectos que el cliente no había predefinido, como el color o la calidad de la superficie, por lo que es crucial que los clientes nos lo comuniquen si más adelante tienen previsto llevar su prototipo a la producción en serie.

En la fabricación en serie, nos centramos tanto en la verificación de las piezas como en la cualificación de los procesos. Nuestros clientes saben con certeza que si prueban la primera pieza y funciona, no cambiaremos los parámetros importantes de nuestro proceso de producción sin informarles. Saben que pueden esperar el mismo resultado, ya sea la primera pieza o última. Además, pueden contar con una sólida base de datos de varios miles de puntos de datos que están directamente relacionados con este proceso concreto.

¿Por qué es tan importante tener un proceso tan consistente?

En general, el AM sigue considerándose algo arriesgado en términos de fiabilidad y consistencia. La única forma de demostrar que no lo es, es proporcionar un control de procesos muy efectivo y datos suficientes para demostrarlo y generar esa confianza.

El sector aeroespacial es un ejemplo fácil porque viene con todas las certificaciones de piezas adicionales. Las organizaciones de diseño tienen que demostrar a las autoridades aeronáuticas que esta tecnología es lo suficientemente buena, que las piezas son lo suficientemente resistentes, etcétera. Pero no es exclusivo del sector aeroespacial: clientes de todas las industrias confían en estos parámetros.

Hablando de estos parámetros, ¿podemos garantizar ahora con la AM la misma coherencia que con las técnicas de fabricación tradicionales?

Depende de las propiedades de las piezas que se busque. Algunos siempre tendrán una variación mayor que otros, y eso es más que aceptable para la mayoría de las aplicaciones.

Como he dicho, la verdadera lucha sigue siendo la percepción que mucha gente tiene de la AM, que no es suficientemente fiable. Y compartir datos es una de las formas de demostrar a nuestros clientes que es así. Al hacerlo, estamos haciendo una importante declaración al mercado, diciendo: "Miren, podemos producir estas piezas de forma fiable y consistente".

El documento de Control de Procesos es entonces una forma de garantizar la validez de los datos que queremos compartir. Los datos sólo son valiosos si proceden de un proceso consistente. Podríamos recopilar datos de procesos todos los días durante cinco años, pero si siempre estamos cambiando los parámetros de las máquinas, seguiríamos sin saber lo que vamos a obtener.

¿Cómo añade valor esa transparencia para nuestros clientes?

Es muy importante. Imagine que su cliente ha comprobado algo internamente basándose en la primera pieza que ha recibido, y que funciona para su aplicación; entonces, cambiamos un parámetro en nuestro extremo. Incluso si no notamos una diferencia en nuestro proceso, podría afectar a la forma en que pretenden utilizar la pieza.

Por tanto, no se trata sólo de una pieza o una máquina. Es concienciar sobre la tecnología en su conjunto. ¿Por qué parece tan difícil cambiar esa percepción?

Sí, y esa es realmente la gran diferencia entre la AM y cualquier método de fabricación tradicional. Disponen de bases de datos, normas ISO y manuales que los diseñadores e ingenieros pueden utilizar para diseñar sus piezas. No existen, o como mucho son muy limitadas, normas ISO y bases de datos con todos los diferentes parámetros de proceso y propiedades de los materiales para la fabricación aditiva.

Así que, realmente depende del proceso. Y el proceso no está estandarizado en todo el sector porque no hay ninguna norma. Por eso intentamos acelerarlo proponiendo la nuestra y compartiéndola con nuestros clientes.

¿Compartiría toda esta información con el sector en su conjunto?

Depende. En el sector aeroespacial, por ejemplo, formamos parte de un grupo de trabajo para las autoridades de aviación estadounidenses y europeas. Nos reunimos con muchos diseñadores y productores de fabricación aditiva para trabajar en una norma para todo el sector. Pero es un proceso lento porque, por supuesto, todo el mundo tiene que compartir primero lo que está haciendo, y luego tenemos que poner todos esos procesos al mismo nivel. Creemos que nuestro lago de datos marcará una gran diferencia en este sentido, como paso intermedio hacia las normas de todo el sector.

¿Qué impacto ha tenido esto en nuestros clientes hasta ahora?

Cada vez más clientes del sector aeroespacial se refieren específicamente a nuestro proceso porque confían en él como garantía. Quieren que fabriquemos la pieza de acuerdo con nuestro documento de control de procesos. En lugar de que cada cliente elabore su propio programa de cualificación limitado, que siempre es costoso y de alcance bastante limitado, esto también les permite basar su proceso de diseño en nuestros datos de control de procesos.

Por último, ¿Qué espera del sector en su conjunto?

A largo plazo, quiero ver como la industria desarrolle una norma universal para la AM que sea lo bastante fiable y digna de confianza como para que la mayoría de las empresas se lo planteen sin verlo como un riesgo. Para muchos de ellos, ahora mismo sigue siendo una incógnita: necesitan los datos, las bases de datos, algo así como una norma ISO. No siempre saben cómo empezar con AM.

La única forma de cambiar eso es compartiendo lo que tenemos -nuestro lago de datos, nuestro proceso y control de cambios- y demostrando que podemos darles la coherencia que necesitan.

Compartir en:

Biografía

Gert Brabants, Fabricación serie, Materialise

Puede que también le guste

Nunca se pierda una historia como esta. Recíbalas todos los meses en su bandeja de entrada.