INTERVIEW

3DP&Me: Schaffung von Vertrauen in die additive Fertigung durch transparente Prozesskontrolle

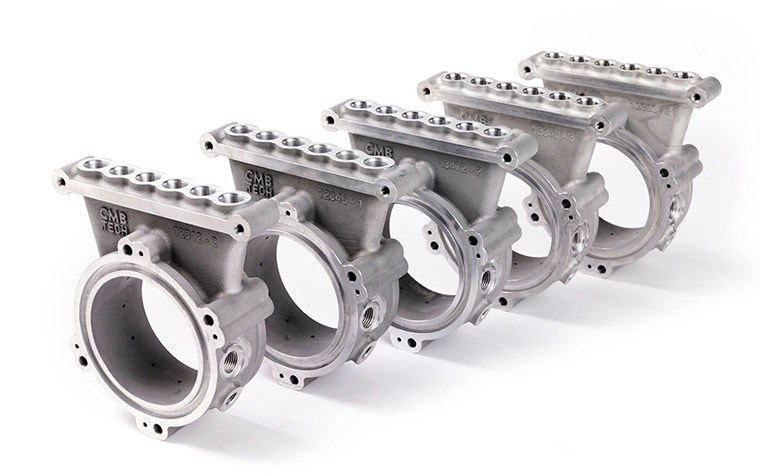

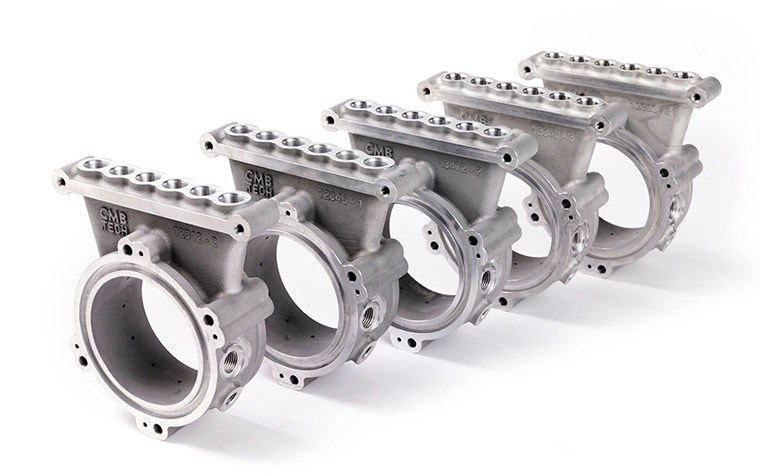

Prototyping und Serienproduktion sind sehr unterschiedliche Prozesse - letztere ist viel mehr als Prototyping auf Wiederholung. Was sie wirklich von anderen unterscheidet, ist die Wichtigkeit der Konsistenz in den Bestellungen. Gert Brabants, Direktor des Geschäftsbereichs Serienfertigung bei Materialise, erläuterte uns, warum eine transparente Prozesskontrolle, Daten und definierte Standards der Schlüssel dazu sind, um das Vertrauen in AM zu stärken.

Danke für das Treffen, Gert! Vielleicht könnten Sie uns zunächst ein wenig über Ihre Arbeit und Ihren bisherigen Weg in der AM-Branche erzählen?

Ganz genau! Heute bin ich hier bei Materialise für unseren Geschäftsbereich Serienfertigung verantwortlich - im Wesentlichen kümmern wir uns um die Endverbrauchsteile unserer Kunden in allen möglichen Branchen.

Als ich vor fünf Jahren in das Unternehmen eintrat, arbeitete ich vor allem in unsererm Geschäftsbereich Luft- und Raumfahrt. Seitdem ist das Unternehmen stark gewachsen und hat sich von der Zusammenarbeit mit Airbus zu einem breiten Spektrum von Kunden aus der Luft- und Raumfahrtindustrie entwickelt. Ein Teil dieses Wachstums ist auf unsere Bemühungen zurückzuführen, die Zertifizierungshürden für additiv gefertigte Teile zu senken, indem wir unsere Prozessdaten weitergeben und uns speziell auf die Prozesskontrolle konzentrieren.

Welche Art von Daten teilen wir?

Sie betrachten die Prozesssteuerungsdaten der letzten fünf bis zehn Jahre, die in einem so genannten Data Lake gesammelt werden. Wir sind seit 2015 eine EASA 21.G-zertifizierte Produktionsstätte. Erfahrung basierend auf vielen Daten - für viele Materialien gibt es mehr als tausend Datenpunkte aus Hunderten von Produktionsprojekten.

Indem wir unseren Kunden diese Art von Daten zur Verfügung stellen, können sie sich auf reale Leistungsdaten wie Dichte, Zugeigenschaften und mehr verlassen, um ihr Design für AM zu unterstützen. Wir sind bestrebt, diesen Datenbasis ständig zu aktualisieren und ihn zu einer Ressource für die Entscheidungsfindung zu machen.

Interessant! Welche Überlegungen standen hinter der Entscheidung, diese Daten zu teilen?

Wir haben festgestellt, dass es in der additiven Fertigung derzeit an einer Standardisierung mangelt. In vielen Fällen haben Designer nicht den gleichen Zugang zu Daten wie bei herkömmlichen Verfahren, wodurch eine Wissenslücke zwischen AM-Designern und Herstellern entsteht.

Also begannen wir, an dieser Prozesskontrolle zu arbeiten und unsere Daten mit den Designern zu teilen. Wir haben viele positive Rückmeldungen von unseren Kunden aus der Luft- und Raumfahrt und anderen Bereichen erhalten, die uns sagten, wie diese Daten ihnen bei der Einführung von AM helfen - sie alle stehen vor den gleichen Problemen.

Wie sieht also die Prozesskontrolle bei Materialise aus?

Wir beginnen mit der Überwachung verschiedener Parameter für jede Technologie. Beim Lasersintern zum Beispiel prüfen wir bei jeder Maschine, die wir bauen, die Dichte-Zugwerte. Dadurch erhalten wir eine ständige Rückmeldung darüber, wie sich unser Prozess entwickelt. Diese Werte bestimmen auch unsere vorbeugenden und korrigierenden Wartungsmaßnahmen, die Qualitätskontrolle usw. Wenn wir also feststellen, dass sich beispielsweise die Stabilität des Prozesses verändert, können wir Korrekturmaßnahmen einleiten.

Und wie behalten Sie den Überblick über all das?

Wir verknüpfen all dies mit einem Prozesskontrolldokument - betrachten Sie es als eine Art interne ISO-Norm. Sie enthält alle wichtigen Prozessparameter, fest und gesperrt. Alle Daten, die wir sammeln, basieren auf diesem Prozess. Wenn wir also einen der Parameter in diesem Dokument ändern, bedeutet das eine erhebliche Prozessänderung - der gesamte Prozess muss erneut überprüft und validiert werden, und unsere Kunden müssen informiert werden.

Gilt dies sowohl für das Prototyping als auch für die Serienproduktion? Was ist der Hauptunterschied zwischen den beiden?

Prozess- und Änderungskontrolle sind wirklich wichtige Unterscheidungsmerkmale zwischen Prototyping und Serienfertigung. Wenn jemand einen Prototyp bestellt, wird dieser natürlich die vom Kunden definierten Anforderungen an das Teil erfüllen, aber in diesem Fall liefern wir in der Regel einmalige Drucke, ohne dass eine spezifische Prozess- oder Änderungskontrolle erforderlich ist. Wenn sie es später erneut bestellen, gibt es keine Garantie dafür, dass sich das Verfahren, das dahinter steckt, in der Zwischenzeit nicht geändert hat. Das kann zu Unterschieden in Aspekten führen, die der Kunde nicht vorher festgelegt hat, wie z. B. Farbe oder Oberflächenqualität. Deshalb ist es wichtig, dass der Kunde uns mitteilt, wenn er plant, seinen Prototyp später in die Serienproduktion zu übernehmen.

Bei der Serienfertigung konzentrieren wir uns sowohl auf die Verifizierung der Teile als auch auf die Prozessqualifizierung. Unsere Kunden können sicher sein, dass wir, wenn sie das erste Teil testen und es funktioniert, die wichtigen Parameter in unserem Produktionsprozess nicht ändern, ohne sie darüber zu informieren. Sie wissen, dass sie das gleiche Ergebnis erwarten können, egal ob es sich um den ersten oder den hundertsten Teil handelt. Außerdem können sie sich auf eine solide Datenbank mit mehreren Tausend Datenpunkten stützen, die in direktem Zusammenhang mit diesem speziellen Prozess stehen.

Warum ist es so wichtig, einen einheitlichen Prozess zu haben?

Im Allgemeinen wird AM immer noch als ein gewisses Risiko in Bezug auf Zuverlässigkeit und Konsistenz angesehen. Der einzige Weg, das Gegenteil zu beweisen, besteht darin, eine sehr gute Prozesskontrolle und ausreichende Daten zu liefern, um dies zu beweisen und dieses Vertrauen zu schaffen.

Die Luft- und Raumfahrt ist ein einfaches Beispiel, da sie mit allen zusätzlichen Teilzertifizierungen ausgestattet ist. Die Konstruktionsunternehmen müssen den Luftfahrtbehörden beweisen, dass diese Technologie gut genug ist, dass die Teile stabil genug sind usw. Aber das gilt nicht nur für die Luft- und Raumfahrt - Kunden aus allen Branchen verlassen sich auf diese Parameter.

Apropos diese Parameter - können wir mit AM die gleiche Konsistenz garantieren wie mit traditionellen Fertigungsverfahren?

Das hängt davon ab, nach welchen Eigenschaften der Teile Sie suchen. Einige werden immer eine größere Abweichung haben als andere, und das ist für die meisten Anwendungen mehr als akzeptabel.

Wie ich bereits sagte, besteht das eigentliche Problem immer noch darin, dass viele Menschen AM für nicht konsistent oder nicht zuverlässig halten. Und der Austausch von Daten ist eine der Möglichkeiten, wie wir unseren Kunden beweisen können, dass dies der Fall ist. Damit geben wir dem Markt eine wichtige Botschaft mit auf den Weg: "Seht her, wir können diese Teile zuverlässig und beständig produzieren."

Das Prozesskontrolldokument ist dann eine Möglichkeit, die Gültigkeit der Daten, die wir weitergeben wollen, zu gewährleisten. Die Daten sind nur dann wertvoll, wenn sie aus einem konsistenten Prozess stammen. Wir könnten fünf Jahre lang jeden Tag Prozessdaten sammeln, aber wenn wir ständig die Parameter an den Maschinen ändern, wissen wir immer noch nicht, was wir bekommen werden.

Wie schafft diese Transparenz einen Mehrwert für unsere Kunden?

Das ist wirklich wichtig. Stellen Sie sich vor, Ihr Kunde hat intern etwas auf der Grundlage des ersten Teils, das er erhalten hat, geprüft, und es funktioniert für seine Anwendung; dann ändern wir einen Parameter auf unserer Seite. Selbst wenn wir keinen Unterschied in unserem Verfahren feststellen, könnte sich dies auf die Art und Weise auswirken, wie sie das Teil verwenden wollen.

Es geht also nicht nur um ein Teil oder eine Maschine. Es geht darum, das Bewusstsein für die Technologie als Ganzes zu schärfen. Warum ist es so schwierig, diese Wahrnehmung zu ändern?

Ja, und das ist wirklich der große Unterschied zwischen AM und jeder traditionellen Herstellungsmethode. Diese verfügen über Datenbanken, ISO-Normen und Handbücher, die von Designern und Ingenieuren für die Gestaltung ihrer Teile verwendet werden können. Es gibt keine oder nur sehr wenige ISO-Normen und Datenbanken mit all den verschiedenen Prozessparametern und Materialeigenschaften für die additive Fertigung.

Es kommt also wirklich auf den Prozess an. Und das Verfahren ist in der gesamten Branche nicht standardisiert, weil es keine Norm gibt. Deshalb versuchen wir, diese Entwicklung zu beschleunigen, indem wir unsere eigenen Vorschläge unterbreiten und sie mit unseren Kunden teilen.

Würden Sie all diese Informationen mit der gesamten Branche teilen?

Das kommt darauf an. Speziell für die Luft- und Raumfahrt sind wir zum Beispiel Teil einer Arbeitsgruppe für die amerikanischen und europäischen Luftfahrtbehörden. Wir arbeiten mit vielen Designern und Herstellern im Bereich der additiven Fertigung zusammen, um einen branchenweiten Standard zu erarbeiten. Aber es ist ein langsamer Prozess, denn natürlich muss erst einmal jeder mitteilen, was er tut, und dann müssen wir all diese Prozesse auf dieselbe Ebene bringen. Wir glauben, dass unser Data Lake dort einen großen Unterschied machen wird, als Zwischenschritt zu branchenweiten Standards.

Welche Auswirkungen hatte dies bisher für unsere Kunden?

Immer mehr unserer Kunden aus der Luft- und Raumfahrt verweisen gezielt auf unser Verfahren, weil sie ihm als Garantie vertrauen. Sie wollen, dass wir das Teil gemäß unserem Prozesskontrolldokument herstellen. Anstatt dass jeder Kunde sein eigenes, begrenztes Qualifizierungsprogramm zusammenstellt, was immer kostspielig und vom Umfang her recht begrenzt ist, können sie ihren Konstruktionsprozess auch auf unsere Prozesskontrolldaten stützen.

Und zu guter Letzt - was erhoffen Sie sich für die Branche insgesamt?

Langfristig möchte ich, dass die Branche einen universellen Standard für AM entwickelt, der so zuverlässig und vertrauenswürdig ist, dass die meisten Unternehmen ihn in Betracht ziehen, ohne ihn als Risiko zu betrachten. Für viele von ihnen ist es im Moment noch eine Unbekannte - sie brauchen die Daten, die Datenbanken, so etwas wie eine ISO-Norm. Sie wissen nicht immer, wie sie mit AM anfangen sollen.

Wir können das nur ändern, indem wir unsere Daten, unsere Prozesse und unsere Änderungskontrolle mit anderen teilen und beweisen, dass wir ihnen die nötige Konsistenz bieten können.

Teilen auf:

Biografie

Gert Brabants, Business Line Manager, Serienfertigung, Materialise

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.