INTERVISTA

3DP&Me: Generare fiducia nella produzione additiva attraverso un controllo trasparente del processo

La prototipazione e la produzione in serie sono processi molto diversi: quest'ultima è molto più di una prototipazione ripetuta. Ciò che li distingue è l'importanza della coerenza tra gli ordini. Gert Brabants, direttore della linea di business Series Manufacturing di Materialise, si è intrattenuto con noi per spiegarci perché il controllo trasparente dei processi, i dati e gli standard definiti sono fondamentali per fornire e generare una fiducia diffusa nell'AM.

Grazie per averci incontrato, Gert! Potresti iniziare raccontandoci un po' di quello che fai e del tuo percorso nell'AM fino ad ora?

Certamente. Oggi sono responsabile della nostra linea di business produzione di serie qui a Materialise - essenzialmente, ci occupiamo delle parti di uso finale dei nostri clienti in tutti i tipi di industrie.

Quando sono entrato in azienda cinque anni fa, ho lavorato in particolare nella nostra divisione aerospaziale. Da allora, l'azienda è cresciuta molto, passando dal lavorare principalmente con Airbus a un'ampia gamma di clienti del settore aerospaziale. Parte di questa crescita è dovuta ai nostri sforzi per abbassare le barriere di certificazione per i pezzi prodotti in modo additivo, condividendo i nostri dati di processo e concentrandoci specificamente sul controllo di processo.

Che tipo di dati stiamo condividendo?

Si tratta di dati di controllo dei processi degli ultimi cinque-dieci anni, raccolti in un cosiddetto data lake. Siamo uno stabilimento di produzione certificato EASA 21.G dal 2015, quindi c'è molto da condividere: per molti materiali, ci sono più di mille punti dati provenienti da centinaia di produzioni.

Aprendo questo tipo di dati ai nostri clienti, questi possono fare affidamento su dati reali sulle prestazioni, come la densità, le proprietà di trazione e altro ancora, per supportare la loro progettazione per AM. Il nostro obiettivo è quello di aggiornare costantemente questo data lake, rendendolo una risorsa per il processo decisionale.

Interessante! Cosa c'è dietro la decisione di condividere questi dati?

Abbiamo notato che al momento manca la standardizzazione nella produzione additiva. In molti casi, i progettisti non hanno accesso alla stessa quantità di dati che hanno per i processi tradizionali, creando un divario di conoscenze tra progettisti e produttori di AM.

Abbiamo quindi iniziato a lavorare sul controllo dei processi e a condividere i nostri dati con i progettisti. Abbiamo ricevuto molti feedback positivi dai nostri clienti, sia del settore aerospaziale che di altri settori, che ci hanno detto come questi dati li aiutino ad adottare l'AM - tutti affrontano gli stessi problemi.

Come si presenta il controllo dei processi in Materialise?

Iniziamo a monitorare diversi parametri per ogni tecnologia. Con la sinterizzazione laser, ad esempio, testiamo i valori di densità di trazione per ogni macchina che costruiamo. Ci fornisce un ciclo di feedback costante sull'evoluzione del nostro processo. Questi valori decidono anche le nostre azioni di manutenzione preventiva e correttiva, il controllo della qualità e così via. Quindi, se vediamo che la stabilità del processo sta cambiando, ad esempio, possiamo attivare azioni correttive.

E come si fa a tenere traccia di tutto questo?

Colleghiamo tutto questo a un documento di controllo del processo - consideratelo un po' come il nostro standard ISO interno. Contiene tutti i parametri di processo più importanti, fissi e bloccati. Tutti i dati che raccogliamo si basano su questo processo, quindi se cambiamo uno qualsiasi dei parametri di quel documento, significa che si tratta di una modifica significativa del processo - l'intero processo deve essere ricontrollato, convalidato e i nostri clienti informati.

Questo vale sia per la prototipazione che per la produzione in serie? Qual è la principale differenza tra i due?

Il controllo dei processi e delle modifiche è un elemento di differenziazione molto importante tra la prototipazione e la produzione in serie. Se si ordina un prototipo, questo dovrà ovviamente soddisfare i requisiti dei pezzi definiti dal cliente, ma in questo caso, in genere, forniamo stampe uniche senza la necessità di un processo specifico o di un controllo delle modifiche. Se lo ordinano di nuovo, non c'è garanzia che il processo di produzione non sia cambiato nel frattempo. Questo potrebbe portare a differenze in aspetti che il cliente non aveva pre-definito, come il colore o la qualità della superficie, ed è per questo che è fondamentale che i clienti ci informino se hanno intenzione di portare il loro prototipo alla produzione in serie.

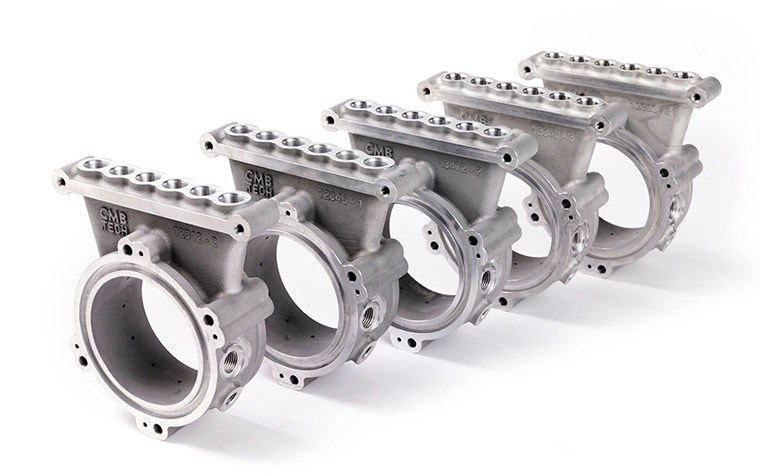

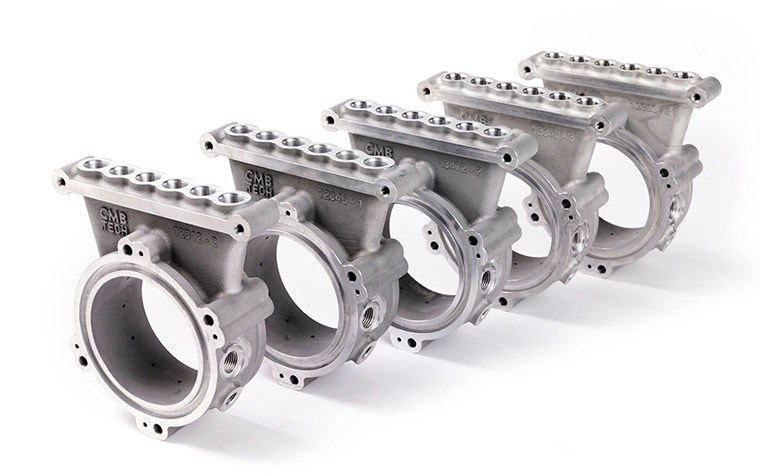

Con la produzione in serie, ci concentriamo sia sulla verifica dei pezzi che sulla qualificazione dei processi. I nostri clienti sanno con certezza che se il primo pezzo viene testato e funziona, non cambieremo i parametri importanti del nostro processo produttivo senza informarli. Sanno di potersi aspettare lo stesso risultato, che si tratti della prima parte o della centesima. Inoltre, possono contare su un solido database di diverse migliaia di punti di dati direttamente collegati a questo particolare processo.

Perché è così importante avere un processo coerente?

In generale, l'AM è ancora considerato un rischio in termini di affidabilità e coerenza. L'unico modo per dimostrare che non è così è fornire un ottimo controllo del processo e dati sufficienti per dimostrarlo e creare fiducia.

Il settore aerospaziale è un esempio facile, perché viene fornito con tutte le certificazioni aggiuntive delle parti. Le organizzazioni di progettazione devono dimostrare alle autorità aeronautiche che la tecnologia è sufficientemente valida, che i componenti sono sufficientemente resistenti e così via. Ma non è un'esclusiva del settore aerospaziale: i clienti di tutti i settori si affidano a questi parametri.

A proposito di questi parametri, possiamo oggi garantire con l'AM la stessa coerenza delle tecniche di produzione tradizionali?

Dipende dalle proprietà dei componenti che si stanno cercando. Alcuni avranno sempre una varianza più ampia di altri, e questo è più che accettabile per la maggior parte delle applicazioni.

Come ho detto, il vero problema è ancora la percezione che molte persone hanno dell'AM, ovvero che non sia coerente o affidabile. E la condivisione dei dati è uno dei modi in cui possiamo dimostrare ai nostri clienti che è così. In questo modo, facciamo una dichiarazione importante al mercato, dicendo: "Guardate, possiamo produrre questi pezzi in modo affidabile e costante".

Il documento di controllo del processo è quindi un modo per garantire la validità dei dati che vogliamo condividere. I dati hanno valore solo se provengono da un processo coerente. Potremmo raccogliere dati di processo ogni giorno per cinque anni, ma se cambiamo sempre i parametri delle macchine, non sapremo mai cosa otterremo.

In che modo questa trasparenza aggiunge valore ai nostri clienti?

È molto importante. Immaginate che il vostro cliente abbia verificato internamente qualcosa in base alla prima parte ricevuta e che funzioni per la sua applicazione; poi, noi cambiamo un parametro sul nostro lato. Anche se non notiamo una differenza nel nostro processo, potrebbe comunque influire sul modo in cui intendono utilizzare il pezzo.

Quindi, non si tratta solo di un pezzo o di una macchina. Si tratta di sensibilizzare l'opinione pubblica sulla tecnologia nel suo complesso. Perché è così difficile cambiare questa percezione?

Sì, e questa è davvero la grande differenza tra l'AM e qualsiasi altro metodo di produzione tradizionale. Questi hanno database, norme ISO, manuali che i progettisti e gli ingegneri possono utilizzare per progettare i loro pezzi. Non esistono, o al massimo sono molto limitati, standard ISO e database con tutti i diversi parametri di processo e le proprietà dei materiali per la produzione additiva.

Quindi, dipende dal processo. E il processo non è standardizzato in tutto il settore perché non esiste uno standard. Ecco perché stiamo cercando di accelerare questo processo proponendo il nostro e condividendolo con i nostri clienti.

Queste informazioni sono da condividere con l'intero settore?

Dipende. In particolare per il settore aerospaziale , ad esempio, facciamo parte di un gruppo di lavoro per le autorità aeronautiche statunitensi ed europee. Collaboriamo con molti progettisti e produttori di manifattura additiva per lavorare a uno standard di settore. Ma è un processo lento perché, ovviamente, ognuno deve prima condividere ciò che sta facendo e poi dobbiamo mettere tutti i processi allo stesso livello. Riteniamo che il nostro data lake possa fare una grande differenza in questo ambito, come passo intermedio verso gli standard di settore.

Che impatto ha avuto finora sui nostri clienti?

I nostri clienti del settore aerospaziale fanno sempre più spesso riferimento al nostro processo perché si fidano di esso come garanzia. Vogliono che produciamo il pezzo secondo il nostro documento di controllo del processo. Invece di mettere a punto un proprio programma di qualificazione, che è sempre costoso e di portata piuttosto limitata, i clienti possono basare il loro processo di progettazione sui nostri dati di controllo del processo.

E, ultima cosa, quali sono le sue speranze per il settore nel suo complesso?

A lungo termine, vorrei che il settore sviluppasse uno standard universale per l'AM che sia abbastanza affidabile e attendibile da permettere alla maggior parte delle aziende di prenderlo in considerazione senza considerarlo un rischio. Per molti di loro, al momento, è ancora un'incognita: hanno bisogno dei dati, dei database, di qualcosa come uno standard ISO. Non sempre sanno come iniziare con l'AM.

L'unico modo per cambiare questa situazione è condividere ciò che abbiamo - il nostro data lake, il nostro processo e il controllo delle modifiche - e dimostrare che possiamo dare loro la coerenza di cui hanno bisogno.

Condividi su:

Biografia

Gert Brabants, Business Line Manager, Produzione in serie, Materialise

Ti potrebbe piacere anche

Non lasciarti mai sfuggire una storia come questa. Ricevile una volta al mese nella tua posta in arrivo.