CASE STUDY

LatticeモジュールでSmoby用金型設計を最適化

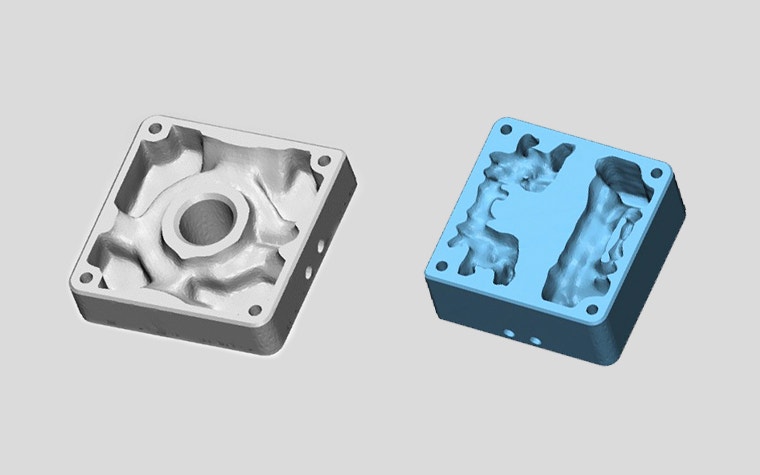

ライトニング・マックィーンのミニカーを製造するにあたり、IPC社は車の形状に沿った冷水管を備えた、これまでにない性能を持つ金型を造形することにしました。

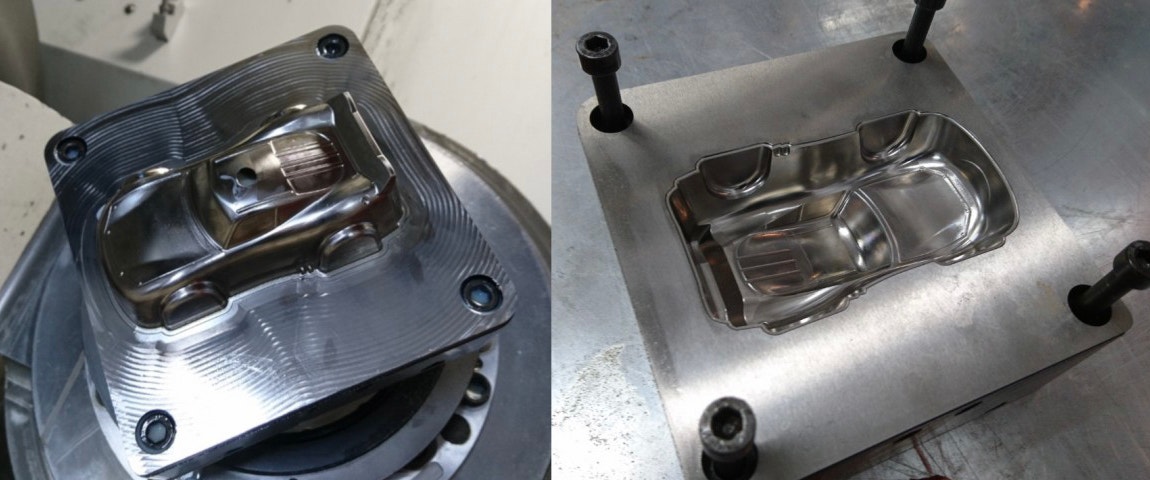

ライトニング・マックィーンのミニカー用に金属3Dプリントされた金型 出典:IPC

デザインとシミュレーションのノウハウを束ねて、生産のスピードアップを図る

従来の方法では、金型を作るのに時間がかかるという問題がありました。少数生産の場合にはコストが上がります。IPC社の顧客であるSmoby 社のために、IPC社はMaterialiseと協力して、より軽量な金型を作成しました。また、金型にコンフォーマルな冷却水路をつけ、金型の冷却が早くなりました。

“IPC社にとって、プラスチック射出成形用ツールの製造に金属積層造形を活用するメリットはコンフォーマルな冷水管を作ることがで可能になるところです。生産サイクルと時間を削減をし、品質を向上することができます。”

— Jean-Christophe Bornéat IPC社 プロダクトマネージャー

直線的な冷水管を用いて車を冷却すると、水管に近いほど早く冷え、内部が冷えるまでに時間がかかります。また、歪みのリスクも高くなります。コンフォーマルな冷水管を使用すると、冷却工程をスピードアップさせることが可能になります。

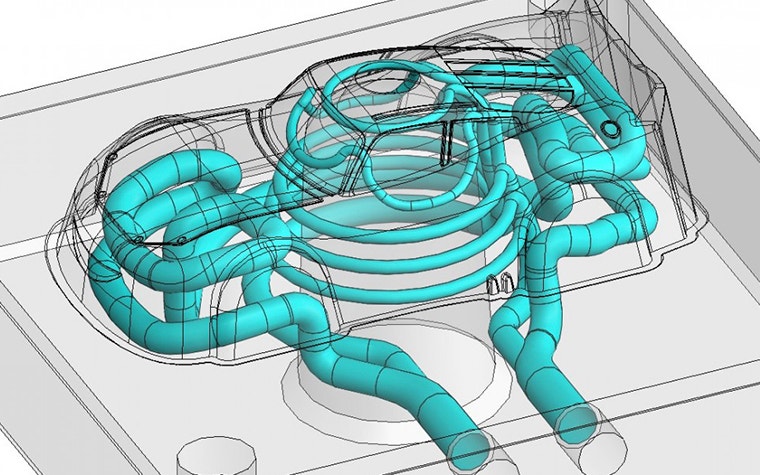

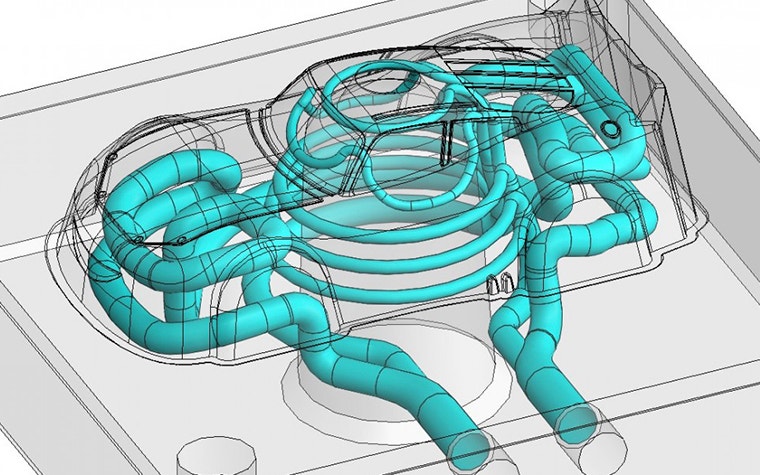

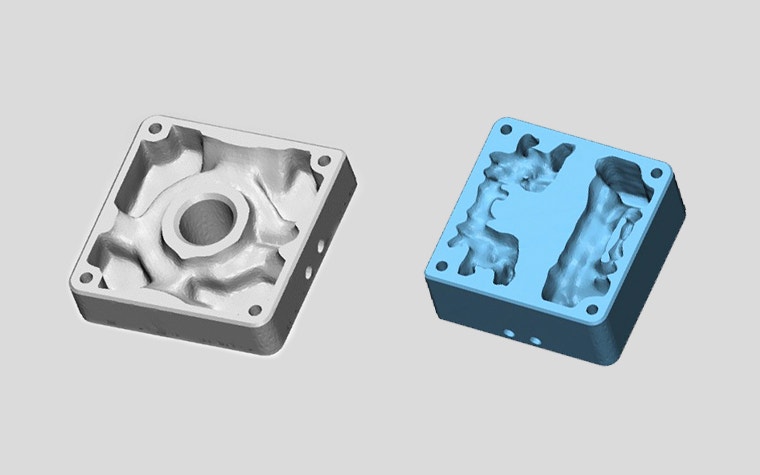

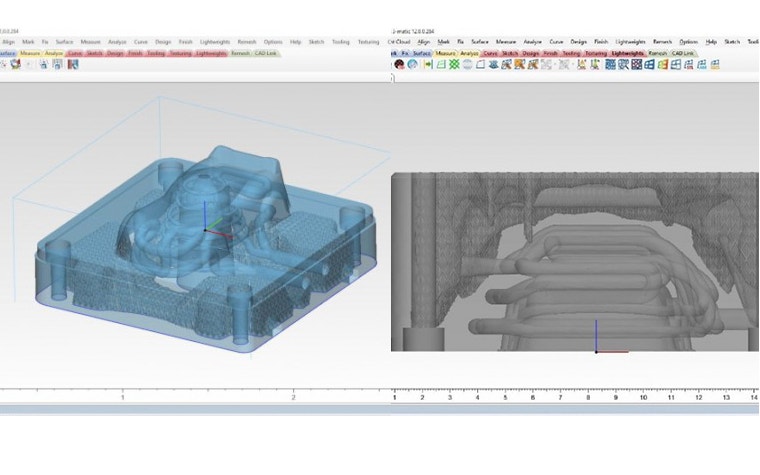

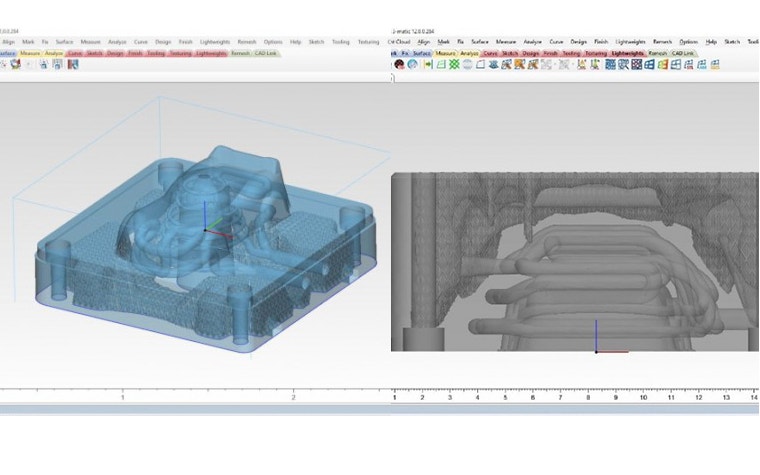

IPC社は車の金型のソリッドな一部を格子構造に置き換えることにしました。まず、オープンサーフェス部分にかかる圧力を考慮しながらAltairのソフトウェアを使ってトポロジー最適化します。その結果をデザイン・エンジニアリングチームがMaterialise 3-matic に取り込み、サーフェスを滑らかにして、3Dプリントに適したモデルにします。

そして金属3Dプリントの要件を考慮しながら、オープンスペースに格子構造を配置します。デザイン・エンジニアリングチームはMaterialise 3-maticを使用して軽量な格子の梁を設計し、FEA処理が可能な3Dモデルにするためにサーフェスリメッシュを適用しました。そしてIPC社の専門であるシミュレーションを実施します。3Dデータの熱や強度のシミュレーションを行い、その情報をもとにデザインチームが格子構造のパラメータを設定しました。

格子の梁が熱分布のバランスを考えた最適な太さに整い、造形準備ができました。

実は造形するにはまだステップがあります。上記の工程により金型のデータ容量は大きくなっており、このままでは正確なスライスを出すのに何時間もかかってしまいます。Build Processorのマテリアライズ独自のスライス技術 を使えば、STLではなく、直接スライスレベルでの3Dジオメトリの適用が可能となります。格子構造やテクスチャの情報は、メタデータとして保存されます。STLファイルは、メタデータ付きのファイルに比べて少なくとも1,000〜10,000倍の大きさになりかねます。 マテリアライズの技術がなければ、車の金型をここまで正確にスライスすることはできなかったでしょう。マテリアライズ3-maticのスクリーンショットで、ラティスと冷却チャネルを示しています

生産サイクルを50%短縮

車のおもちゃの制作は、IPC社とマテリアライズの素晴らしいコラボレーションの結果でした。IPC社が得意とするFEAと、マテリアライズが得意とするトポロジー最適化後の後処理や格子構造デザインが融合したのです。金属3Dプリント技術を使用することでおもちゃの生産サイクルを50%減、格子構造の活用でパーツ上部で12%、下部で24%の材料削減を実現しました。また、格子構造はスキャン速度を向上させ、金型の重量が軽くなることで、より大きな寸法の部品の造形を可能にします。

“Materialise 3-maticは、大量の材料を最適化された格子構造に置き換えるのに役立ちます。つまり、金型の体積が減ることでAMの製造時間、コスト、パーツの残留応力が減ります。 これらの改善で、IPCはより大きな金型をより良い投資収益率で作ることができるようになります”

— IPCのプロジェクトマネージャー、Jean-ChristopheBornéat。

これらの生産上のメリットを活用したIPC社の金型で、IPC社は素晴らしい車のおもちゃを生み出しました。Smobyショップで高い完成度のおもちゃを堪能してください。

以下で共有する:

上記CASE STUDYについて

Consumer goods

Machinery & Equipment

Materialise 3‑matic

Materialise Build Processor

Speeding up the production cycle of Smoby’s toys

Reduce material usage by an average of 18%

Production cycle shortened by 50%