ANWENDERBERICHT

Optimiertes Werkzeugdesign für Smoby Toys dank Gitterstrukturen

Für die Herstellung von Miniaturen des aus dem Animationsfilm „Cars“ bekannten Rennwagens Lightning McQueen wollte IPC eine Metallform drucken, die dank Kühlkanälen, die exakt der Kontur des Wagens folgen, eine bessere Produktionsleistung erbringen.

Wer hat nicht von dem Film „Cars“ gehört oder ihn sogar gesehen? Jeder, der Kinder hat, wird die verschiedenen Charaktere aus dem Film kennen und hat vielleicht sogar ein entsprechendes Spielzeugauto zu Hause. Smoby Toys, der führende Spielzeughersteller in Frankreich, lässt Kinderträume wahr werden und bietet Sandeimer, Rucksäcke und andere Produkte rund um Lightning McQueen und seine Freunde an. Einige dieser Spielzeuge werden von IPC hergestellt, einem Forschungszentrum mit umfangreichem Fachwissen im Bereich 3D-Drucktechnologie. IPC wollte daher eine Metallform drucken, um Miniaturen des Rennwagens Lightning McQueen herzustellen. Durch die Kühlkanäle, die exakt der Kontur des Spielzeugautos folgen, erreichen die Formen eine höhere Qualität.

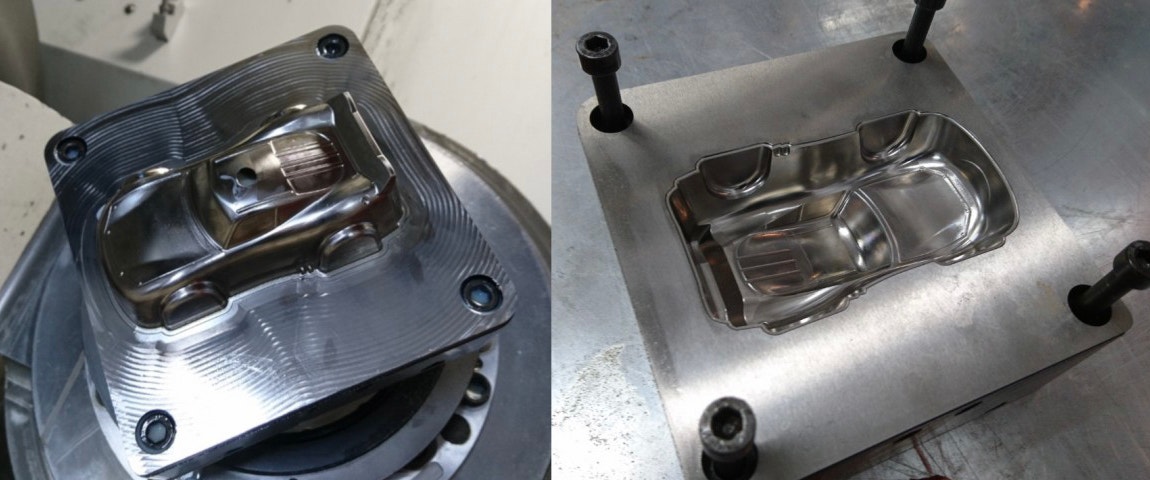

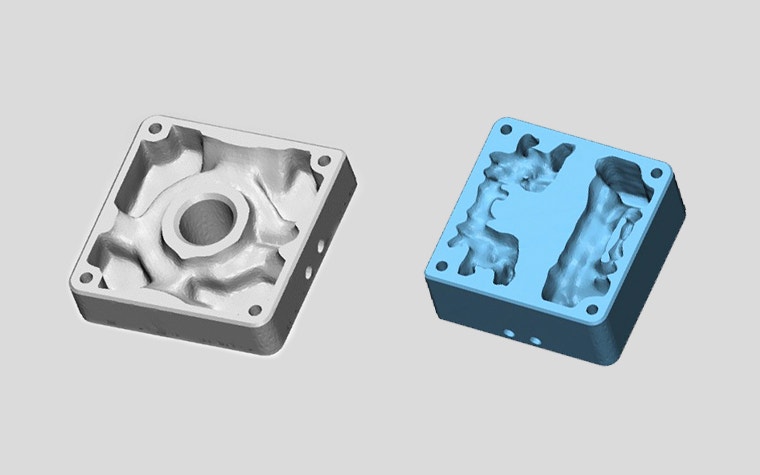

3D-gedruckte Metallform des Spielzeugautos Lightning McQueen. Bild mit freundlicher Genehmigung von IPC

Bündelung von Fachwissen in Design und Simulation zur Beschleunigung der Produktion

Die Herstellung von Formen auf herkömmliche Weise hat den Nachteil, sehr zeitraubend zu sein. Und bei der Herstellung von Kleinserien sind die Kosten entsprechend hoch. Für ihren Kunden Smoby Toys legte sich IPC daher besonders ins Zeug und arbeitete mit Materialise zusammen, um deutlich leichtere Formen herzustellen. Durch die 3D-gedruckten, konturnahen Kühlkanäle in den Formen kühlen sie schneller ab.

“Der Hauptvorteil bei der Nutzung additiver Fertigungstechnologien mit Metall liegt für IPC darin, dass Werkzeuge für den Kunststoff-Spritzguss gefertigt werden können, mit denen sich konturnahe Kühlkanäle erstellen lassen. IPC kann dadurch die Produktionsprozessdauer senken und die Teilequalität steigern.”

— Jean-Christophe Bornéat, Projektmanager bei IPC

Wenn das Spielzeugauto durch gerade Kühlkanäle heruntergekühlt wird, würden sich die Teile, bei denen der Abstand zu den Kanälen gering ist, schneller abkühlen, und es würde länger dauern, ehe das gesamte Spielzeugauto heruntergekühlt ist. Zusätzlich dazu ist auch das Risiko einer Verformung höher. Durch den Einsatz konturnaher Kühlkanäle konnte IPC den Kühlungsprozess deutlich beschleunigen.

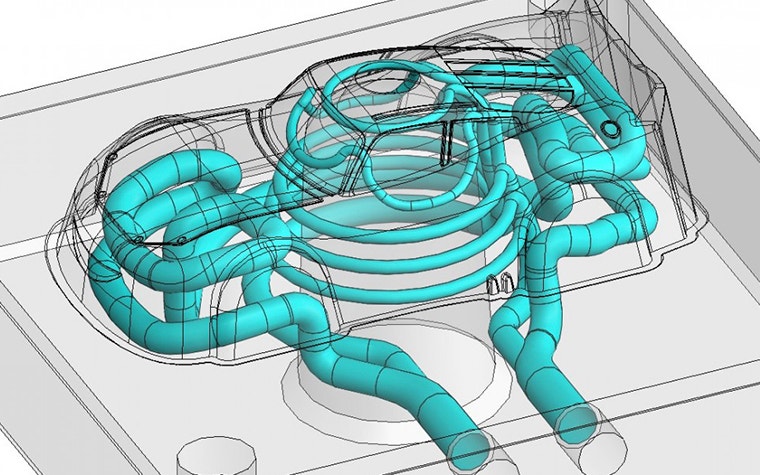

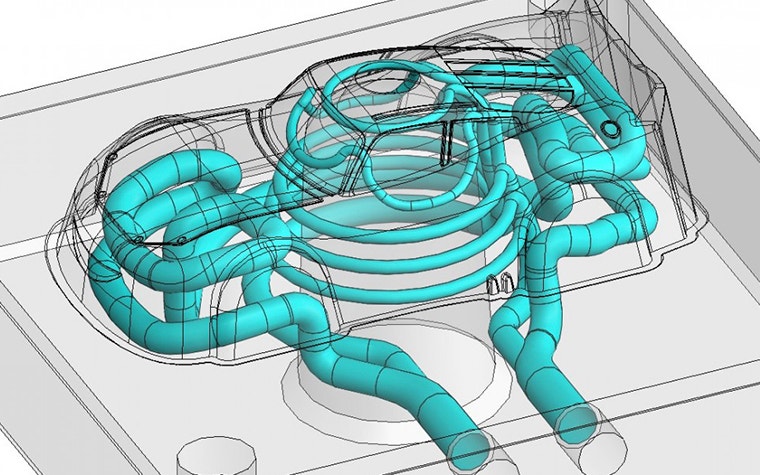

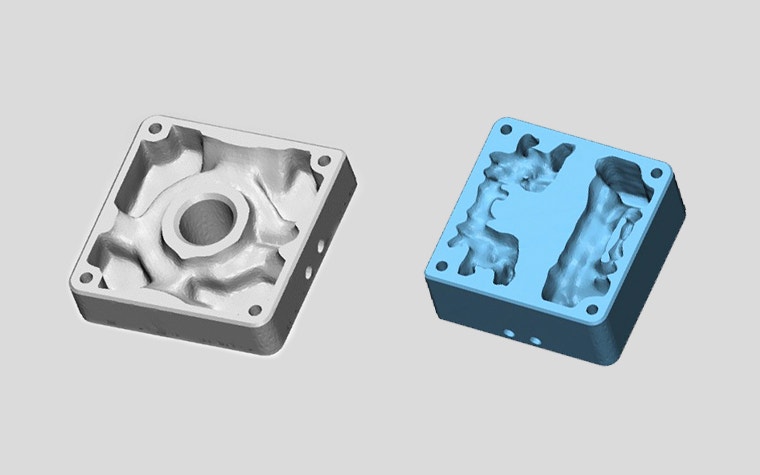

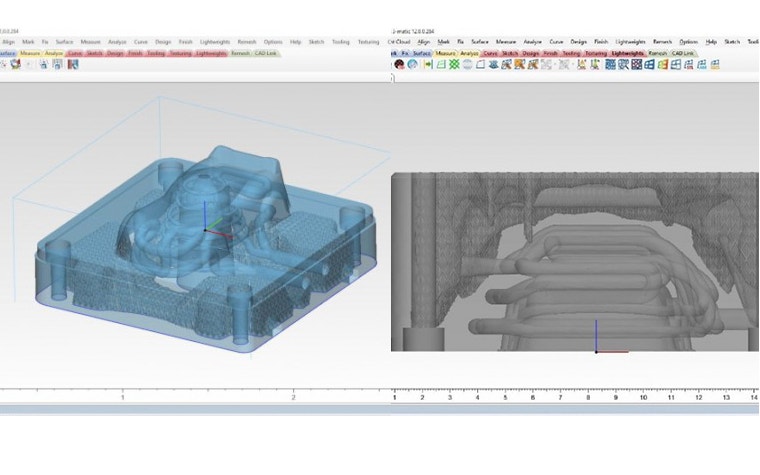

IPC entschied sich dazu, bestimmte feste Bauteile der Spielzeuggussform mit einer Leichtbaustruktur zu ersetzen. Zunächst wurde die Topologie der Form mit der Altair-Software optimiert. Dazu wurde auch der Druck auf die offenen Oberflächen berücksichtigt. Unser Konstruktions- und Entwicklungsteam speiste diese Ergebnisse dann in Materialise 3-matic ein, um die Oberfläche zu glätten sowie alle Artefakte zu beseitigen und ein druckfertiges 3D-Modell zu erhalten.

Das darauf folgende Ziel war es, die freien Bereiche mit einer Gitterstruktur zu versehen und dabei alle technischen Daten für den 3D-Metalldruck zu berücksichtigen. Unser Konstruktions- und Entwicklungsteam entwarf Leichtbauträger mithilfe der Materialise 3 matic-Software und führte eine Restrukturierung der Oberflächengitter durch, um das 3D-Modell für die FEA-Verarbeitung vorzubereiten. Für dieses Projekt setzte IPC sein Fachwissen in der Simulation ein. Sie simulierten die Wärme und Festigkeit des 3D-Modells. Unser Konstruktionsteam optimierte dann die Bauparameter für die Gitterstruktur basierend auf diesen Informationen.

Die Träger hatten dann die richtige Stärke und die Wärme konnte gleichmäßig abgeleitet werden, sodass die Form für den Druck bereit war – oder etwa nicht?

Noch nicht ganz! Für die Form war eine riesige Datei erforderlich, deren präzise Zerlegung in Schichtdaten mehrere Stunden gedauert hätte. Mit der schichtbasierten Technologie der Build Processor-Software war jedoch es möglich, die STL-Dateiphase zu umgehen und die 3D-Geometrie nur auf Schichtebene anzuwenden. Die Struktur- und Texturinformationen werden hier als Metadaten gespeichert. Die entsprechende STL-Datei wäre 1000- bis 10.000-mal größer als die Datei mit den Metadaten. Die Form für das Auto hätte ohne diese Technologie niemals so genau in Schichtdaten zerlegt werden können.

Beschleunigen des Produktionsprozesses um 50 %

Die Produktion dieses Spielzeugautos ist das Ergebnis der Zusammenarbeit zwischen IPC und Materialise. Für die Zusammenarbeit vereinten wir das Fachwissen in den Bereichen FEA, nachträgliche Topologieoptimierung und Gitterkonstruktion. Durch den Metall-3D-Druck konnte der Produktionsprozess des Spielzeugs um 50 % beschleunigt werden. Mit der Gitterstruktur konnte eine Materialeinsparung von 12 % für das obere Teil und 24 % für das untere Teil erzielt werden. Zusätzlich konnte dank der Gitterstruktur die Belichtungsgeschwindigkeit des Lasers gesteigert werden. Durch die leichtere Bauweise der Form können jetzt außerdem Teile mit größeren Abmessungen hergestellt werden.

“Die Materialise 3-matic-Software hilft uns dabei, Grundmaterial mit optimierten Gitterstrukturen zu ersetzen. Diese Optimierung senkt das Gesamtvolumen der Form, die Produktionszeit der additiven Fertigung sowie die Kosten und verkleinert die eigenspannungsanfälligen Bereiche des Bauteils. Durch diese Verbesserungen kann IPC größere Formen herstellen und eine bessere Rendite erwirtschaften.”

— Jean-Christophe Bornéat, Projektmanager bei IPC

Das Ergebnis all dieses Aufwands für die Form für IPC ist jedoch jede Mühe wert. Die Perfektion dieser Zusammenarbeit können Sie in jedem Laden mit Smoby-Spielzeug bewundern!

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Consumer goods

Machinery & Equipment

Materialise 3‑matic

Materialise Build Processor

Speeding up the production cycle of Smoby’s toys

Reduce material usage by an average of 18%

Production cycle shortened by 50%

Wie wir geholfen haben

Build Processoren bieten Schichtzerlegung und Anbindung an 3D-Drucker auf der Grundlage maschinenspezifischer Strategien und ermöglichen die Optimierung benutzerdefinierter Hatching-Strategien mit unserem Software-Entwicklungskit (SDK).

Erzeugen Sie Gitterstrukturen, erstellen Sie Texturen für ein ästhetisches Finish und führen Sie Topologie-Optimierungen durch.