ÉTUDE DE CAS

Des structures maillées pour optimiser la conception des jouets Smoby

Afin de produire des versions miniatures de Flash McQueen, IPC a décidé d’imprimer un moule en métal dont les performances seraient inégalées grâce à ses canaux de refroidissement qui épousent la forme du véhicule.

Qui n’a jamais entendu parler du film « Cars » et ne l’a jamais vu ? N’importe quel parent connaît les différents personnages du film et possède peut-être même un jouet Cars. Smoby, plus grand fabricant de jouets de France, donne vie aux envies des enfants en leur offrant des seaux, des sacs à dos et autres objets dérivés à l’effigie de Flash McQueen. Certains de ces jouets sont produits par IPC, centre de recherche connu pour son innovation dans le domaine des matériaux plastiques et composites, fort d’une certaine expertise dans le domaine de la technologie d’impression 3D. Afin de produire des versions miniatures de Flash McQueen, IPC a décidé d’imprimer un moule en métal dont les performances seraient inégalées grâce à ses canaux de refroidissement qui épousent la forme du véhicule.

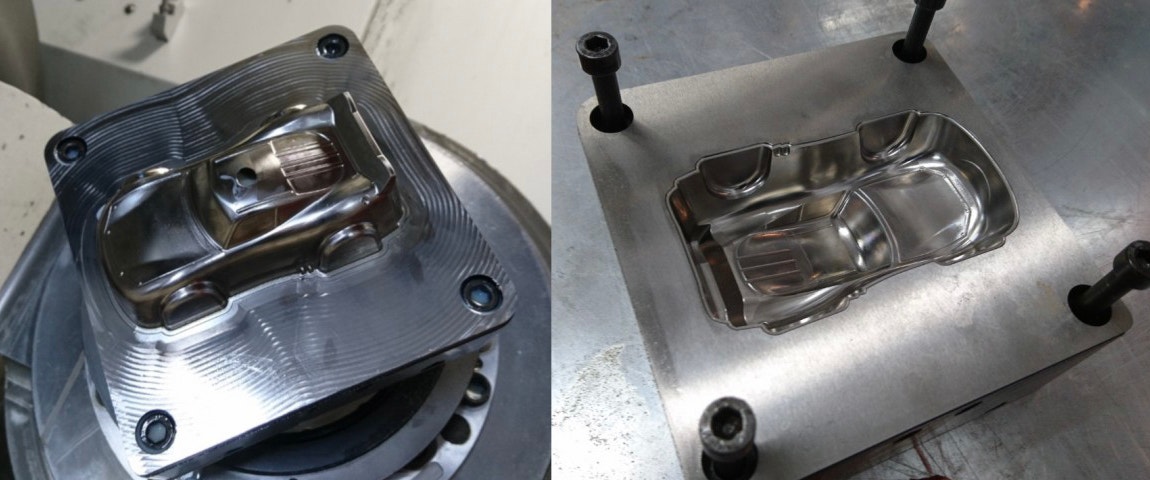

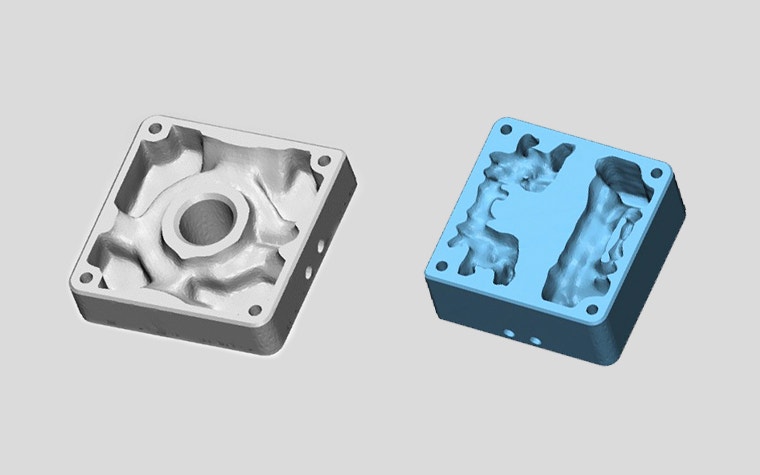

Moule en métal imprimé en 3D de la voiture miniature Lightning McQueen. Image reproduite avec l'aimable autorisation de l'IPC

L’expertise en matière de conception et de simulation au service de l’accélération de la production

Fabriquer des moules de façon traditionnelle présente un inconvénient : la tâche s’avère fastidieuse et lorsqu’il s’agit de petites séries, les coûts sont proportionnellement élevés. Pour son client Smoby Toys, IPC s’est dépassé en collaborant avec Materialise pour créer des moules plus légers. Ces derniers refroidissent aussi plus rapidement grâce à leurs canaux de refroidissement conformes, imprimés en 3D et intégrés.

“Pour IPC, l’avantage principale de la fabrication additive métallique pour produire des moules pour l’injection plastique est la possibilité de créer des canaux de refroidissement conformes. Ceci permet à IPC de réduire le cycle de production tout en améliorant la qualité de la pièce.”

— Jean-Christophe Bornéat, chef de projet à IPC

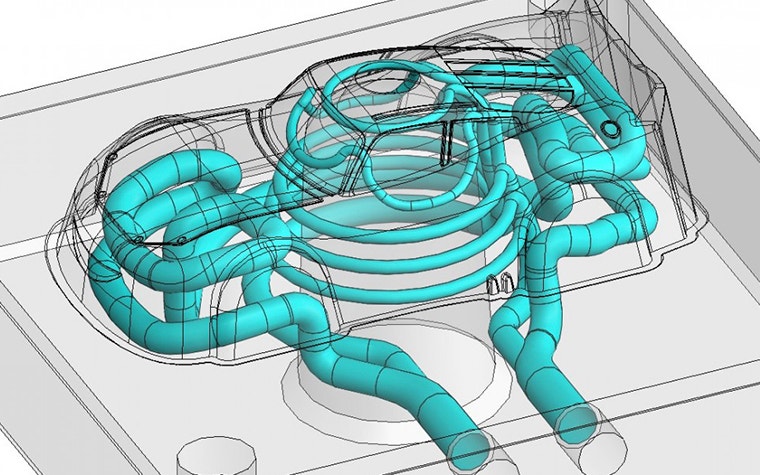

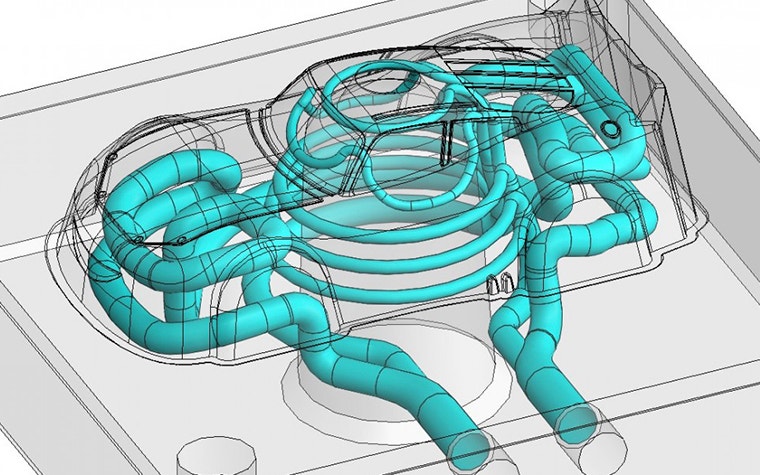

Quel est l’avantage du refroidissement conforme ? Si le véhicule avait été refroidi par des canaux de refroidissement droits, les parties plus proches du canal auraient refroidi plus rapidement, mais le refroidissement de l’intégralité du véhicule aurait été plus long. De plus, le risque de déformation aurait été supérieur. IPC est parvenu à accélérer le processus de refroidissement grâce aux canaux de refroidissement conformes.

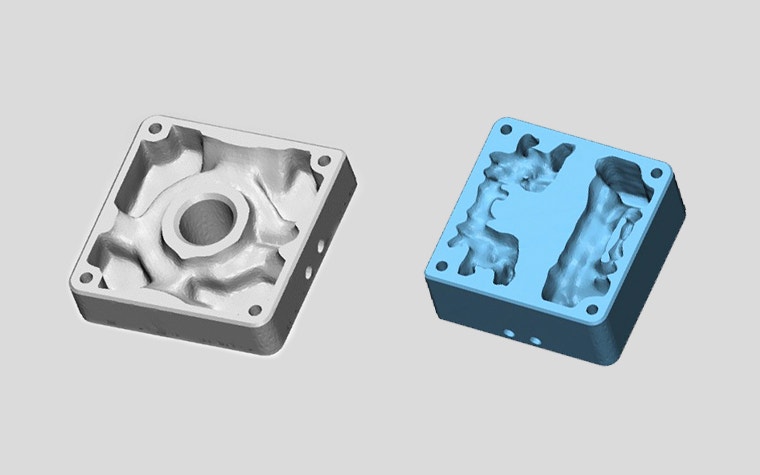

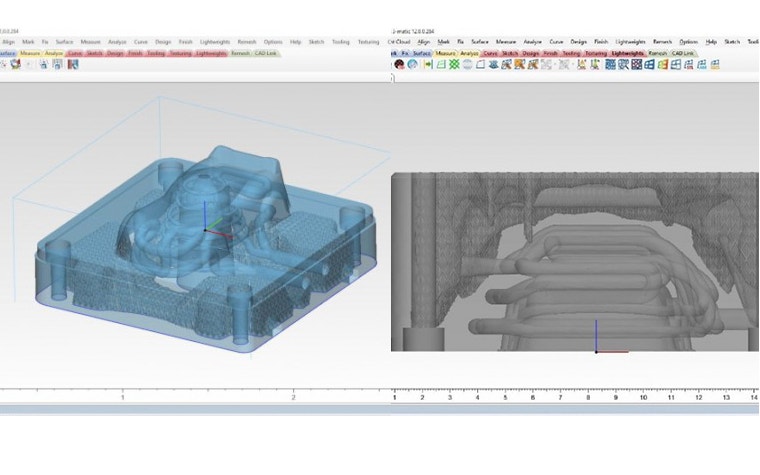

IPC a décidé de remplacer certaines parties solides du moule du véhicule par une structure légère. Par conséquent, dans un premier temps, la topologie du moule a été optimisée à l’aide du logiciel Altair, en gardant à l’esprit la pression sur la surface ouverte. Notre équipe d’ingénierie a ensuite intégré ces résultats dans le logiciel Materialise 3-matic dans le but de lisser la surface, d’éliminer tous les artéfacts et d’obtenir un modèle 3D prêt à imprimer.

Ensuite, l’objectif suivant a été fixé : remplir l’espace libre avec une structure maillée, en tenant compte de toutes les spécifications pour l’impression 3D métal. Notre équipe d’ingénierie a mis au point des faisceaux légers à l’aide du logiciel Materialise 3-matic et a procédé à un remaillage de surface afin de préparer le modèle 3D en vue de son traitement dans le cadre de l’analyse des éléments finis. L’équipe d’IPC a ensuite mis à profit son expertise dans le domaine de la simulation spécialisée. Elle a simulé la chaleur et la résistance du modèle 3D et, d’après ces données, notre équipe de conception a optimisé les paramètres de construction du maillage.

Étant donné que l’épaisseur des faisceaux était correcte et que la répartition de la chaleur était équilibrée, le moule était prêt à imprimer, n’est-ce pas ?

Pas encore. Le moule était enregistré dans un fichier lourd. Il aurait fallu des heures pour le découper avec précision. La technologie basée sur la découpe du logiciel Build Processor a permis d’éviter l’étape du fichier STL et de n’appliquer la géométrie 3D qu’au niveau de chaque tranche. Par ailleurs, les renseignements à propos des structures et des textures sont enregistrés sous forme de métadonnées. Le fichier STL correspondant aurait été au moins 1 000 à 10 000 fois plus lourd que le fichier contenant les métadonnées. Le moule du véhicule n’aurait jamais pu être découpé avec autant de précision sans cette technologie.

Réduction du cycle de production de 50 %

La création de la voiture en jouet est le fruit d’une collaboration exceptionnelle entre IPC et Materialise. Leur expertise dans le domaine de l’analyse des éléments finis a complété notre savoir-faire en optimisation post-topologique et en conception de maillage. Grâce à l’impression 3D métal, le cycle de production du jouet a été réduit de 50 %. La structure maillée a permis d’obtenir une réduction de la quantité de matériau utilisée de 12 % pour la partie supérieure et de 24 % pour la partie inférieure. De plus, une structure maillée améliore la vitesse de numérisation et le moule plus léger permet de produire des pièces aux dimensions plus grandes.

“Le Logiciel 3-matic de Materialise a rendu possible le remplacement du matériau brut par des structures lattices optimisées. Ce remplacement réduit le volume global du moule et donc diminue à la fois le temps et le coût de production, tout en réduisant les contraintes résiduelles sur la pièce. Ces améliorations vont permettre à IPC de créer de plus grands moules avec un meilleur retour sur investissement.”

— Jean-Christophe Bornéat, chef de projet à IPC

Outre tous ces avantages de production, le moule d’IPC a donné vie à ces incroyables voitures en jouet. Rendez-vous dans n’importe quel magasin Smoby pour admirer leur perfection !

Partageons :

Cette étude de cas en quelques mots

Consumer goods

Machinery & Equipment

Materialise 3‑matic

Materialise Build Processor

Speeding up the production cycle of Smoby’s toys

Reduce material usage by an average of 18%

Production cycle shortened by 50%