CASE STUDY

チタン製インサートの変形の予測:シミュレーションソフトウェアの能力

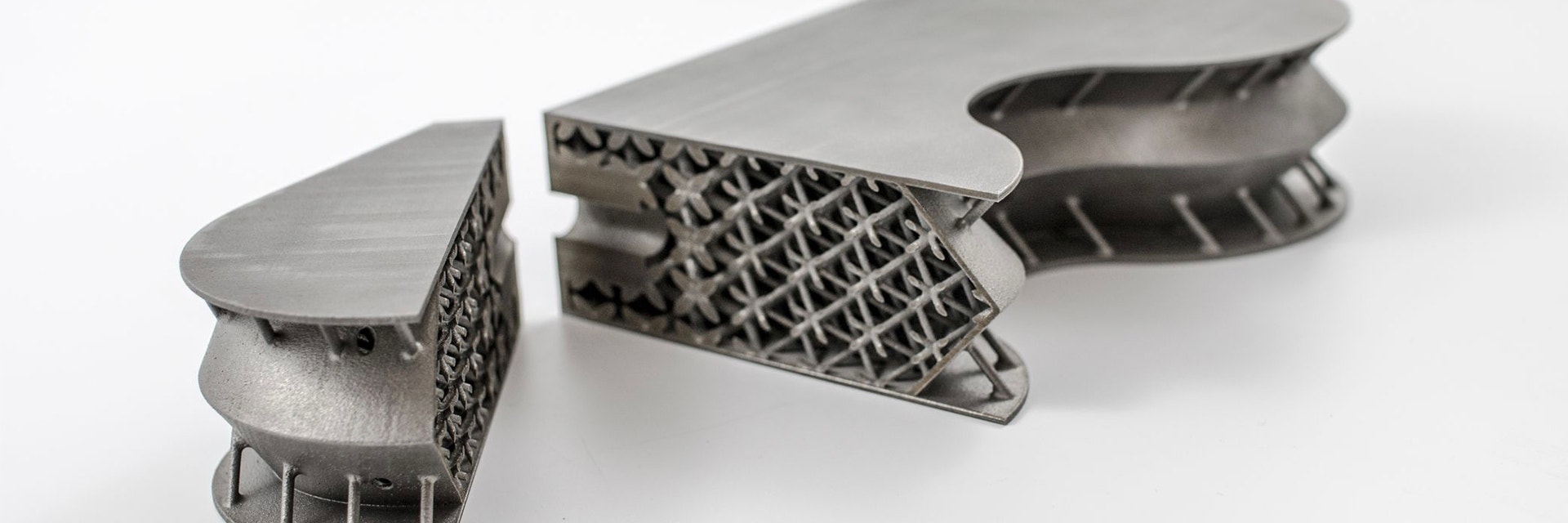

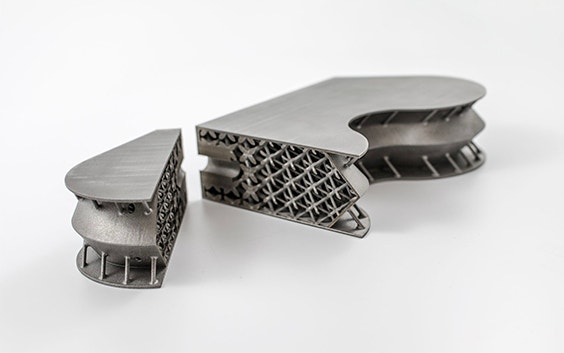

高い構造剛性と軽量化が必要な航空宇宙工学アプリケーションでは、サンドイッチパネルが使用されます。当社は、デジタルサービスのグローバルリーダーであるATOSと協力して、サンドイッチパネル用の軽量チタン製インサートを設計しました。インサート設計は、特に積層造形(AM)による製造向けに開発され、レンガ状の形状を持つ従来のインサート設計より66%の軽量化を実現しました。当社は、複雑で強固な軽量多孔構造を作成し、これを達成することができました。このケーススタディでは、シミュレーションソフトウェアの能力を検証します。

金属構造のプリントの課題

最適化されたインサート設計はかなり大きく(366mm×171mm×92mm)、インサートを取り囲む外側シェルに連結される複雑な軽量多孔構造が含まれるため、3Dプリントはかなり困難になります。

金属構造の積層造形工程では、高い温度勾配によって不要な残留応力が発生し、それが造形設計の収縮の原因になります。これは、造形工程におけるパーツの断裂や変形または完成品におけるパーツの変形や微小クラックにつながることがあるために深刻な問題です。機械的側面以外に、設計の造形品質が不十分な場合の経済的な側面も念頭に置くことが重要です。提示されたパーツの製造コストは約2500ユーロであり、プリント工程が失敗するか、完成パーツの品質が低下すると、かなりの金額が無駄になります。

シミュレーションソフトウェアの予測能力

シミュレーションは、AM工程中およびAM工程後のパーツの変形、残留応力、および温度発展を予測するために使用することができます。これらのシミュレーションを活用することにより、失敗しやすい領域を識別して修正し、ビルドが成功する確率を高めるとともに、パーツ全体の品質を向上させることができます。

ここでは、シミュレーションの予測能力を実証するために、軽量インサートの設計を使用してプリント工程の結果をシミュレーションしてみました。当社は、シミュレーション結果を検証するために、プリント工程後に3Dスキャンを使用してパーツを製造し、測定しました。そして、変形量の測定結果とシミュレーション結果を比較しました。

ワークフロー:

- まず、Magicsシミュレーションソフトウェアでマシンのキャリブレーションプロファイルを作成しました。これは、試験片をプリントして、ベースプレートから取り外した後に変形を測定して行いました。次に、Magicsシミュレーションモジュールを使用して、マシン、材料、およびスキャンに対する正しいシミュレーションパラメータ(固有ひずみ:eigenstrain)を自動的に特定しました。

- CADファイルをスライスし、設計用のメッシュを生成しました。

- 手順1で取得した値をメッシュに適用して、固有ひずみを各シミュレーションレイヤーに適用しました。

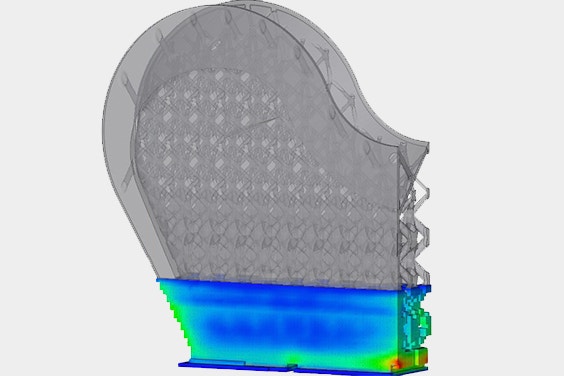

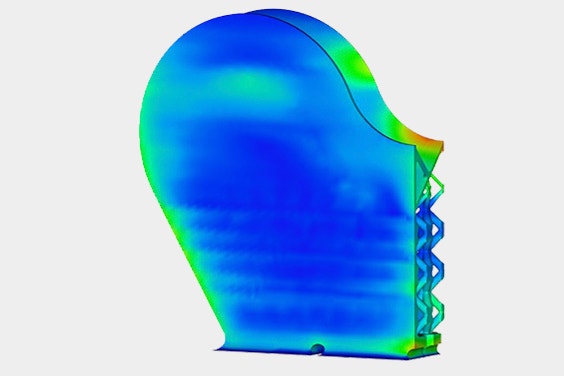

- サポートの除去およびビルドプレートからの除去をシミュレーションしました。

- 最後に、シミュレーションされた最終的な変形を元のCAD設計と比較して、重大な変形がある領域を特定しました。

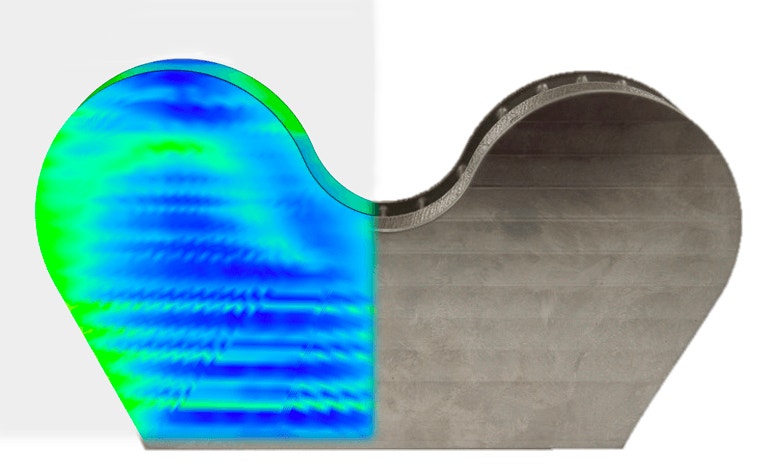

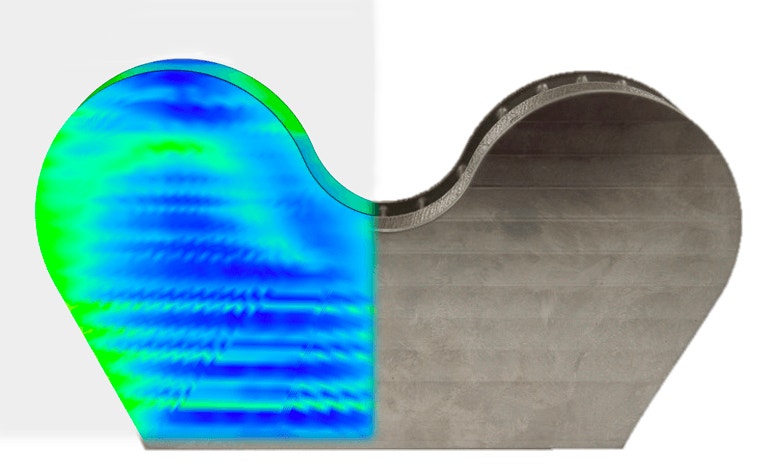

手順3の表示:10番目のマクロレイヤーのシミュレーション 手順3の表示:30番目のマクロレイヤーのシミュレーション

シミュレーションとプリント結果の比較

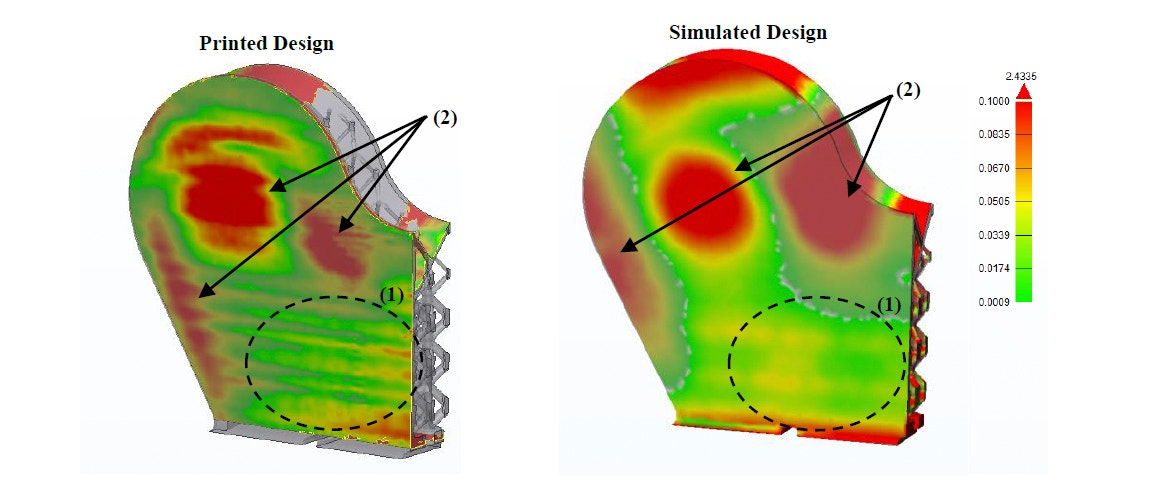

プリントされたパーツとシミュレーションされたパーツ変形の比較

結果は、シミュレーションパーツの変形領域は、造形パーツの変形した表面の測定値とと非常に良く一致していました(スキャン結果)。点線の円は、下層の軽量多孔構造による局所的な変形が生じた領域を示します。矢印は、全体的な変形を示します。

造形されたチタン製パーツの開いた状態(左下画像)と上部からの状態(右下画像)に、下層の軽量多孔構造によるローカル変形が確認できます。

実際の造形パーツの変形とシミュレーションを比較した結果、シミュレーションソフトウェアは適切に(1)製品のリスクが増大するような局所的な変形や、(2)パーツ全体の品質を低下させる可能性があるグローバルな変形を起こす領域を適切に予測できることが明らかになりました。これらの発見により、製造および設計エンジニアに貴重な工程における洞察結果を提供し、金属AM造形をさらに最適化することを可能にします。

以下で共有する:

上記CASE STUDYについて

Aerospace

Materialise Magics Simulation software

Demonstrate the predictive power of simulation

Compare the measured and simulated deformations

Compare the printed insert to a simulated one