ANWENDERBERICHT

Berechnung von Verformungen bei Titaneinsätzen: Die Leistungsfähigkeit von Simulationssoftware

In der Luft- und Raumfahrt kommen sogenannte Sandwichpaneele zum Einsatz, wenn eine hohe Strukturfestigkeit bei möglichst geringem Gewicht gefordert wird. In Zusammenarbeit mit ATOS, einem der weltweiten Marktführer für digitale Dienstleistungen, haben wir einen Leichtbau-Titaneinsatz für ein Sandwichpaneel entwickelt. Die Konstruktion des Einsatzes wurde speziell auf additive Fertigungsverfahren ausgerichtet und ermöglichte eine Gewichtsreduktion von 66 % gegenüber der Konstruktion herkömmlicher Einsätze in Quaderbauweise. Diesen Spitzenwert erreichten wir, indem wir komplexe und stabile Leichtbau-Gitterstrukturen entworfen haben. Diese Fallstudie belegt die Leistungsfähigkeit von Simulationssoftware.

Die Herausforderungen beim Druck von Metallstrukturen

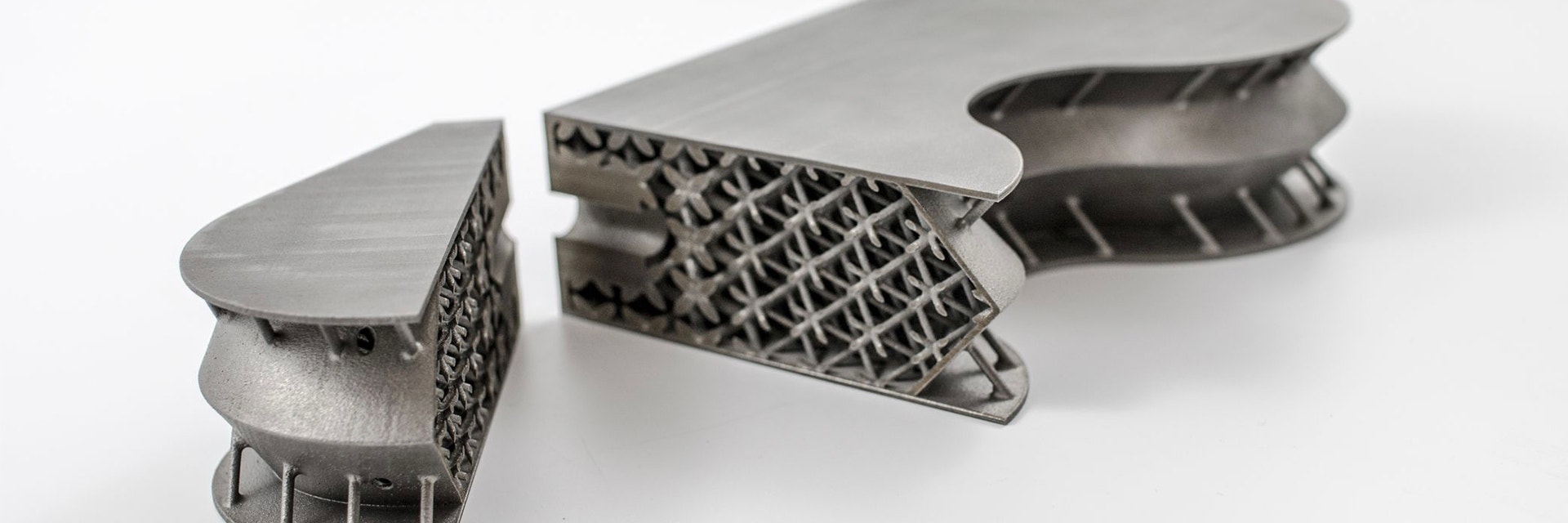

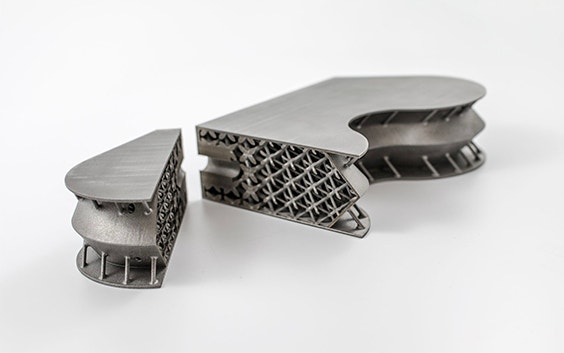

Es ist eine im wahrsten Sinne des Wortes „große“ Herausforderung, das optimierte Design des Einsatzes mit einem 3D-Drucker umzusetzen: Mit Abmessungen von 366 mm × 171 mm × 92 mm handelt es sich um ein relativ großes Bauteil. Dieses enthält darüber hinaus eine komplexe Leichtbau-Gitterstruktur, die mit der abgeschlossenen Außenhülle des Einsatzes verbunden ist.

Während des additiven Fertigungsprozesses von Metallstrukturen entstehen aufgrund der hohen Temperaturen ungewollte Eigenspannungen, die Schrumpfungen im fertigen Design verursachen. Dies stellt ein schwerwiegendes Problem dar, weil es im Fertigungsverlauf zu Brüchen oder Verzug im Bauteil kommen kann oder im finalen Bauteil Mikrorisse und Verformungen auftreten können. Neben den mechanischen Gesichtspunkten muss auch der finanzielle Aspekt von fehlerhaften Druckobjekten bedacht werden. Die Fertigungskosten für das dargestellte Bauteil belaufen sich auf etwa 2500 EUR. Es wird also ein beträchtlicher Geldbetrag vergeudet, wenn der Druckprozess fehlschlägt oder die Qualität des finalen Bauteils beeinträchtigt ist.

Die Prognosefähigkeiten von Simulationssoftware

Mit Simulationen können Verzug, Eigenspannungen und Temperaturentwicklungen in Bauteilen während und nach dem additiven Fertigungsprozess berechnet werden. Durch die Vereinfachung dieser Simulationen können Sie die Bereiche, die anfällig für Fehler sind, identifizieren und korrigieren, um die Wahrscheinlichkeit eines erfolgreichen Drucks zu steigern und gleichzeitig die Gesamtqualität des Bauteils zu verbessern.

Es ging uns darum, die Prognosefähigkeiten einer Simulation zu veranschaulichen. Dafür haben wir das Design dieses Leichtbaueinsatzes gewählt, anhand dessen wir das Druckergebnis simulieren. Im Anschluss erfolgte die Validierung der Simulationsergebnisse. Hierfür wurde das Bauteil gefertigt und dann mit einem 3D-Scanner nachgemessen. Schließlich konnten wir die gemessenen und simulierten Verformungen miteinander vergleichen.

Der Arbeitsablauf:

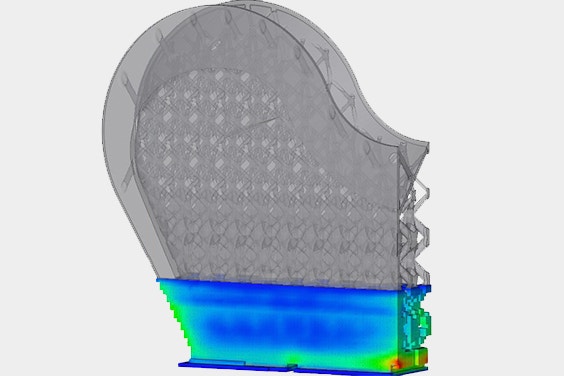

- Zuerst wurde ein Kalibrierungsprofil für die Maschine in der Magics-Simulationssoftware erstellt. Dieses Profil wurde auf Grundlage eines Testbauteils erzeugt, bei dem wir die Verformung nach dem Entfernen von der Basisplatte gemessen haben. Als Nächstes nutzten wir das Magics-Simulationsmodul, um automatisch die korrekten Simulationsparameter (Eigenspannungen) für die Maschinen-, Werkstoff- und Scanparameter zu ermitteln.

- Die CAD-Datei wurde in Schichtdaten zerlegt und ein Netz für die Konstruktion generiert.

- Die in Schritt 1 ermittelten Werte wurden auf das Netz übertragen und die inhärenten Dehnungen auf jede simulierte Schicht angewendet.

- Das Entfernen der Supports und der Bauplatte wurde simuliert.

- Im letzten Schritt konnte die endgültige simulierte Verformung mit der ursprünglichen CAD-Konstruktionsdatei verglichen werden, um Bereiche mit kritischen Verformungen zu identifizieren

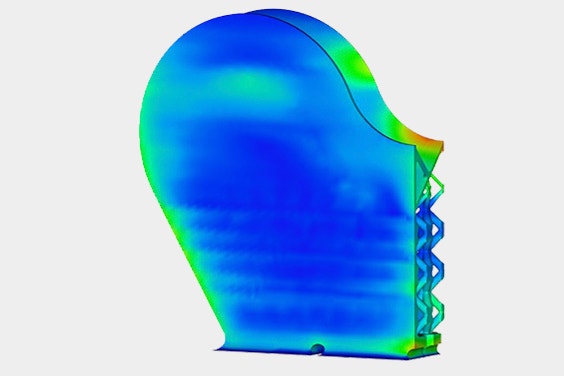

Darstellung von Schritt 3: Simulation der 10. Makroschicht Darstellung von Schritt 3: Simulation der 30. Makroschicht

Vergleich der Simulation mit gedruckten Ergebnissen

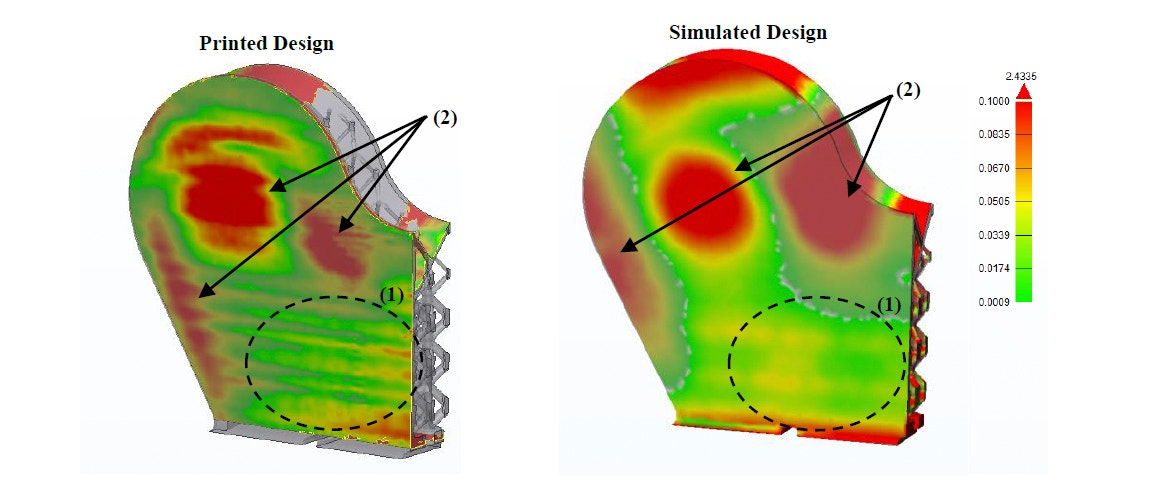

Vergleich der Verformung zwischen gedrucktem und simuliertem Bauteil

Die deformierten Bereiche des simulierten Bauteils stimmten recht genau mit den Verformungen auf der Oberfläche des gedruckten Bauteils (Scanergebnisse) überein. Die gestrichelt eingekreisten Bereiche zeigen partielle Verformungen, die durch die darunter liegende Leichtbau-Gitterstruktur entstanden sind. Die Pfeile weisen auf allgemeine Verformungen hin.

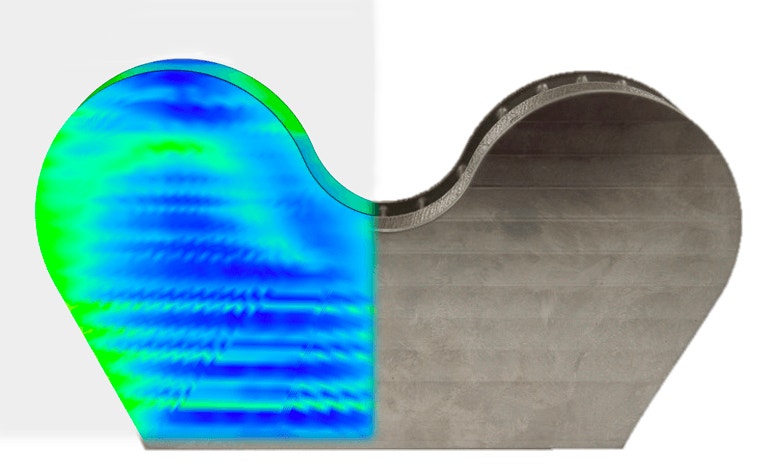

Ein Schnitt durch das gedruckte Titanbauteil (Bild unten links) und die Draufsicht (Bild unten rechts) zeigt die lokalen Verformungen durch die darunter liegende Leichtbau-Gitterstruktur.

Der Vergleich zwischen den Verformungen des tatsächlich gefertigten Bauteils und der Simulation ergibt, dass die Simulationssoftware die Bereiche berechnen kann, in denen (1) partielle Verformungen vorliegen, die das Risiko von Artefakten bei der Fertigung erhöhen, und (2) großflächige Verformungen vorliegen, die möglicherweise die Gesamtqualität des Bauteils beeinträchtigen. Diese Ergebnisse stellen wertvolle Einblicke in den Fertigungsprozess dar, mit denen Entwicklungsingenieure additiv gefertigte Metallbauteile noch weiter verbessern können.

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Aerospace

Materialise Magics Simulation software

Demonstrate the predictive power of simulation

Compare the measured and simulated deformations

Compare the printed insert to a simulated one