CASE STUDY

MaterialiseのソフトウェアとGE Sensingの技術はAMの認定を促進する

積層造形(AM)は、複雑で機能的なパーツの製造に最適な造形技術です。航空宇宙業界と医療業界の大企業は、AMを使用してコストを削減し、軽量化し、機能を強化できることを興味深い実例で示しました。しかし、この技術を導入する際の最も重要な課題の1つとして適格性評価プロセスが残っています。

高速かつ高品質で自動化されたAMプロセスがなければ、企業の生産性を高めることはできません。この認定プロセスは、できるだけ費用対効果に優れている必要があります。つまり、AMの非破壊検査(NDT)のコストをできるだけ低く抑える必要があります。ただし、製造工程全体を通じて一貫性と再現性をどのようにして維持すればよいのでしょうか。大切なことは、大量のデータを活用してハードウェアに対する理解を深めることです。

AMソフトウェアとCTマシンを組み合わせ、バリデーションを迅速化

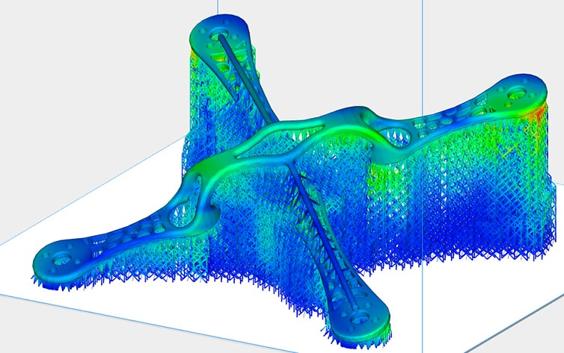

当社は、GE Sensingと協力することによってAMパーツの検証を加速し、NDTコストを大幅に削減することができました。検証段階では、GEの高精度の散乱補正CTマシンソリューションを使用して金属航空宇宙工学パーツのCTスキャンを行い、当社のAMプロセスシミュレーションおよび工程内検査ソフトウェアを使用してパーツの造形誤差を解析しました。

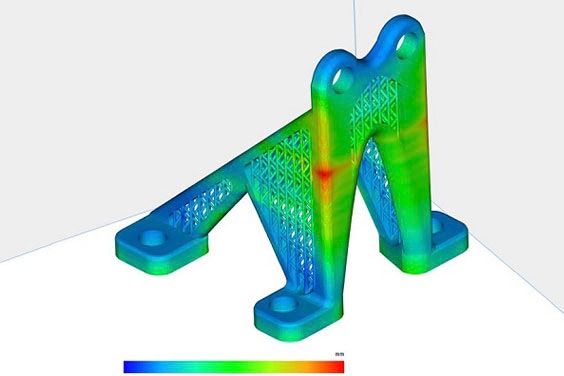

その結果、当社のソフトウェアがAM工程の効果を予測し、事前に対象領域およびプリントエラーの種類を定義できることを示しました。当社のソフトウェアにより、誤差が発生した理由および次回の製作でそれを回避する方法を迅速に識別することもできました。チタン製の航空宇宙工学パーツをCTスキャンした後に、応力線を明確に視覚化できました。この応力線は、シミュレーションの結果を確認することによって認識できました。造形を事前にシミュレートすると、完成品のひずみを予測して回避できる可能性が高くなります。

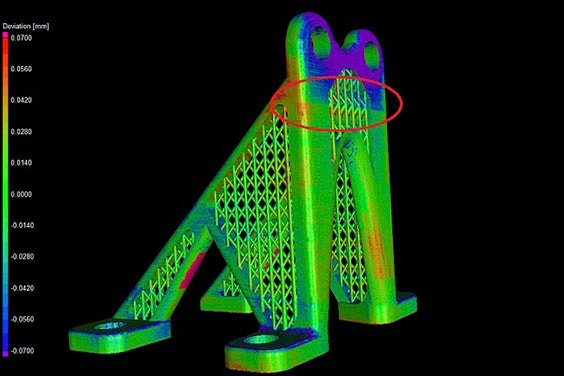

GE SensingのマシンからのCTスキャン

さらに、CTスキャンによって、パーツの足元に小さなずれがあることがわかりました。このずれは、肉眼では確認できません。これは、同じビルドのプラットフォーム上のパーツがクラッシュしたためにビルドが停止し、発生しました。このパーツの偏差は、故障したパーツを取り除くためにビルドを一時停止した高さで発見されました。Materialise Inspectorのオンラインエラー検出機能により、ビルドオペレータはパーツに不具合があることを知らせる警告を受け取りました。このパーツを削除した後、航空宇宙部品の造形を継続することができました。

これらおよびその他の貴重な機械学習の洞察により、問題の位置が正確に示され、この造形プロジェクトのリードタイムが9~6週間に短縮され、数千ユーロのコスト削減につながりました。

今後のための成果

Materialiseのソフトウェアプラットフォームでワークフローのさまざまなビルドブロックから系統的にデータを収集することで、いくつかの利点が浮かび上がります。

AMユーザーは、AM工程シミュレーション解析を使用し、工程内AMデータと高精度のCTデータの関連付けを行い、以前よりコスト効率よくで迅速に製造パーツを認定することができるようになりました。また、AMパーツの品質の問題に関する原因解析に関して、これまでにない洞察を得ることができます。ユーザーは、応力線、多孔性、反りの3つの繰り返し発生する問題の背後にある物理特性をより良く理解できます。これにより、正しい方向と適切なプロセスパラメーターをより早く、より簡単に見つけることができるようになります。

3Dプリントマシンの造形作業に従事するエンジニアは、AM工程をさらに深く探求し(MaterialiseのControl Platformを使用して)、自信をもって安定化させることができます。

CT品質管理エンジニアは、認定工程から連続生産に移行する際に、AMデータ解析の結果を適用してより効果的で効率的な品質および試験プログラムを定義することができます。

以下で共有する:

上記CASE STUDYについて

Aerospace

3DP Service Bureaus

Materialise Magics simulation

Control Platform

Inspector

Using large amounts of data to deeply understand quality issues

How to achieve a cost-effective qualification process