CASO DI STUDIO

L'aletta di GKN Aerospace prodotta in modo additivo: Dalla carta all'aereo in soli 14 mesi

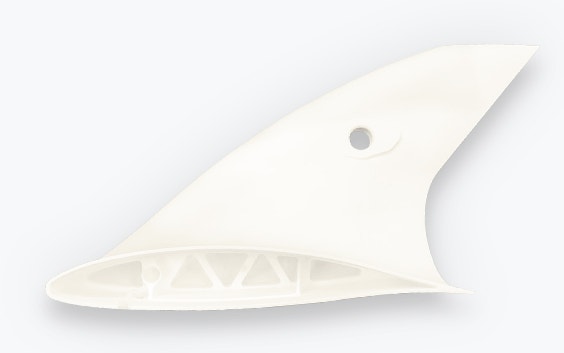

Tempi brevi e geometrie complesse sono il pane quotidiano della produzione additiva. Scoprite come GKN Aerospace ha utilizzato la tecnologia per produrre la sua importantissima winglet e aprire gli occhi a un'industria.

La sfida

Produrre una winglet complessa pronta per il volo in tempi record

I tempi erano già stretti quando Eviation, un'azienda aerospaziale dedicata allo sviluppo di soluzioni sostenibili e completamente elettriche per il trasporto aereo, si è rivolta a GKN Aerospace per sviluppare alcuni componenti chiave per l'Alice V2. La scadenza per costruire un modello pronto per il volo di questo aereo completamente elettrico si stava avvicinando rapidamente. Ma l'aerospazio non è un settore noto per lo sviluppo rapido. La sicurezza è sempre più importante della velocità.

La sfida di GKN Aerospace è stata quella di trovare una soluzione che combinasse le due cose nello sviluppo delle parti assegnate: l'impennaggio, i sistemi di interconnessione del cablaggio elettrico e le ali, in particolare le winglet.

"Avevamo bisogno di produrre un velivolo in tempi molto brevi e di raggiungere determinati obiettivi di peso", ricorda Russ Brigham, direttore del programma presso GKN Aerospace. "Il progetto di Alice V2 ha un winglet dalla geometria piuttosto complessa e un'interfaccia di navigazione leggera. Abbiamo passato molto tempo a pensare a come produrre quel pezzo, perché non è insignificante per l'aeromobile. È un componente strutturale primario. E noi ci siamo trovati di fronte alla possibilità di fornire tutto ciò con le tecnologie di produzione convenzionali".

La soluzione

Produzione certificata per il settore aerospaziale presso Materialise

Un pezzo complesso e leggero con tempi di consegna brevi sembra un'applicazione ideale per l'AM. Ma mentre la tecnologia è ormai comune nell'industria aerospaziale - in genere per semplici involucri e altri elementi estetici - non capita spesso che un aeromobile abbia un componente strutturale primario fabbricato in modo additivo.

"Quando si è nel pieno di un programma di sviluppo di un velivolo con tempi molto stretti, è necessario prendere decisioni coraggiose", afferma Russ. "La decisione coraggiosa è stata quella di procedere con la produzione additiva e dimostrare che era la scelta giusta per un componente pronto per il volo".

La decisione è stata indubbiamente coraggiosa, ma non disinformata. Sia attraverso partnership con Fokker, ora parte di GKN Aerospace, sia con GKN Aerospace stessa, Materialise ha realizzato progetti di produzione additiva con il team di Russ da prima del 2010. Questo ha portato a un processo certificato per l'uso su parti aerospaziali realizzate con sinterizzazione laser selettiva (SLS) e PA 12, una combinazione che il team ha utilizzato anche per il winglet.

"Avevamo già effettuato alcuni test con Materialise, in particolare per quanto riguarda i limiti meccanici, ovvero la resistenza dei materiali. Ma, naturalmente, la forza dipende dalla geometria e dalla forma dei componenti da produrre", spiega Russ. "Quindi abbiamo i dati di base, ma dobbiamo applicarli in modo specifico al winglet".

"Trattandosi di un nuovo componente, tutto ciò che avevamo era la forma esterna e i carichi fisici effettivi che si sarebbero verificati in volo. Il team di Materialise ha offerto il proprio contributo al progetto in termini di producibilità, e poi siamo andati avanti e abbiamo realizzato i pezzi".

Test fino alla distruzione

Una volta consegnate le winglet, Russ e il suo team hanno dovuto procedere con i severi test di qualità per soddisfare le richieste di aeronavigabilità della FAA. Dopo tutto, la sicurezza sarà sempre al primo posto.

"Ci siamo procurati diverse winglet e abbiamo intrapreso un programma di test distruttivi", spiega Russ. "L'abbiamo portata alla distruzione, dimostrando in ultima analisi che era un bene per il volo, e ha funzionato".

“Quando in futuro si presenteranno delle opportunità, la manifattura additiva diventerà un candidato, invece di essere scartata, come avveniva in precedenza.”

Il risultato

Un winglet leggero e pronto per il volo, consegnato in soli 14 mesi

Il 27 settembre 2022, circa 14 mesi dopo l'inizio del progetto, l'Eviation Alice ha effettuato il suo primo volo, un processo che secondo Russ richiederebbe normalmente circa cinque anni. Quasi un anno dopo, rimane il più grande aereo completamente elettrico mai volato. Il ruolo della produzione additiva in questo risultato non può essere sottovalutato.

"Sarei arrivato in ritardo", risponde semplicemente Russ quando gli si chiede cosa sarebbe successo senza la tecnologia. "Ma sarà anche fondamentale quando il programma entrerà in produzione di serie. La possibilità di produrre un ricambio in modo rapido ed economico sarà molto importante perché, normalmente, le winglet danneggiate sono incredibilmente costose.

"Avete due opzioni, nessuna delle quali è allettante: o ne comprate uno nuovo o spendete molto tempo e denaro per ripararlo. Quindi, una tecnologia come la produzione additiva, con i suoi vantaggi in termini di velocità e costi, è davvero una proposta interessante per i componenti soggetti a danni".

Guardare avanti

Cosa succederà ora alla Eviation Alice Winglet?

"Ora siamo nelle prime fasi di discussione su come portare gli attuali progetti dell'aereo di sviluppo a un prodotto certificabile e passare alla produzione in serie", dice Russ. "La grande sfida sarà ora quella di rendere il pezzo ancora più leggero, trovando un equilibrio tra peso e capacità".

Per GKN Aerospace - e potenzialmente per l'industria aerospaziale in generale - l'esperienza ha contribuito ad aprire ulteriormente le menti al potenziale della stampa 3D.

"Ha dimostrato internamente e forse anche esternamente che, nelle applicazioni giuste, possiamo utilizzare la produzione additiva al di là dei prodotti semplici e di base", spiega Russ. "Quindi, sulla base di questa esperienza, stiamo valutando altre opportunità di AM per parti ad alta criticità nelle applicazioni giuste, perché Alice ci ha dimostrato che possiamo andare lì fisicamente.

"Quando in futuro si presenteranno delle opportunità, sarà un candidato invece di essere scartato, come era prima".

Condividi su:

Il caso di studio in breve

Settore aerospaziale

- SLS

- PA 12

- Servizi di produzione

- Produzione certificata

- Velocità

- Convenienza

- Flessibilità di progettazione

- Geometrie complesse