ÉTUDE DE CAS

Winglet de GKN Aerospace fabriqué de manière additive : Du papier à l'avion en seulement 14 mois

Les délais courts et les géométries complexes sont le pain et le beurre de la fabrication additive. Découvrez comment GKN Aerospace a utilisé cette technologie pour produire son ailette si importante - et ouvrir les yeux d'une industrie.

Le défi

Produire en un temps record une ailette complexe prête à voler

Le temps était déjà compté lorsque Eviation, une société aérospatiale qui se consacre au développement de solutions durables et entièrement électriques pour le transport aérien, a contacté GKN Aerospace pour développer plusieurs composants clés de l'Alice V2. La date limite de construction d'un modèle prêt à voler de cet avion entièrement électrique approchait à grands pas. Mais l'aérospatiale n'est pas un secteur connu pour sa rapidité de développement. La sécurité est toujours plus importante que le délai.

Le défi de GKN Aerospace a été de trouver une solution combinant les deux lors du développement des pièces qui leur étaient confiées : l'empennage, les systèmes d'interconnexion des câblages électriques et les ailes, en particulier les winglets.

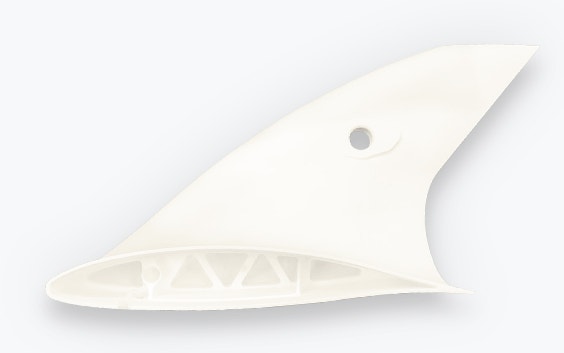

"Nous devions produire un avion très rapidement et atteindre certains objectifs de poids", se souvient Russ Brigham, directeur de programme chez GKN Aerospace. "La conception d'Alice V2 comporte une ailette à la géométrie assez complexe et une interface de navigation légère. Nous avons passé beaucoup de temps à réfléchir à la manière dont nous pourrions produire cette pièce, car elle n'est pas insignifiante pour l'avion. Il s'agit d'un élément structurel essentiel. Et nous n'étions pas en mesure de le faire avec les technologies de fabrication conventionnelles".

La solution

Fabrication certifiée pour l'aérospatiale chez Materialise

Une pièce complexe et légère avec un délai de livraison court semble être une application idéale pour la FA. Mais si la technologie est désormais courante dans l'industrie aérospatiale - généralement pour de simples boîtiers et d'autres éléments cosmétiques - il n'est pas fréquent qu'un avion comporte un composant structurel principal fabriqué de manière additive.

"Lorsque vous êtes au cœur d'un programme de développement d'avions à part entière avec un calendrier très serré, vous devez prendre des décisions audacieuses", déclare Russ. "La décision audacieuse a été d'aller de l'avant avec la pièce fabriquée de manière additive et de prouver qu'il s'agissait du bon choix pour un composant prêt à être utilisé en vol.

Si la décision était sans aucun doute courageuse, elle n'a pas été prise en toute connaissance de cause. Que ce soit par le biais de partenariats avec Fokker, qui fait maintenant partie de GKN Aerospace, ou avec GKN Aerospace elle-même, Materialise a réalisé des projets de fabrication additive avec l'équipe de Russ depuis avant 2010. Cela a permis de mettre au point un processus certifié pour les pièces aérospatiales fabriquées par frittage sélectif par laser (SLS) et en PA 12, une combinaison à laquelle l'équipe a également eu recours pour l'ailette.

"Nous avions déjà effectué des tests avec Materialise, notamment en ce qui concerne les valeurs mécaniques admissibles, c'est-à-dire la résistance des matériaux. Mais, bien sûr, cette résistance dépend de la géométrie et de la forme des composants que vous devez fabriquer", explique Russ. "Vous disposez donc de ces données de base, mais vous devez les appliquer spécifiquement à l'ailette.

"Comme il s'agissait d'un nouveau composant, nous ne disposions que de la forme extérieure et des charges physiques réelles observées en vol. L'équipe de Materialise a donné son avis sur la conception en termes de fabricabilité, puis nous avons continué à fabriquer les pièces".

De l'essai à la destruction

Une fois les winglets livrés, Russ et son équipe ont dû procéder à des tests de qualité rigoureux pour répondre aux exigences de la FAA en matière d'aptitude au vol. Après tout, la sécurité sera toujours primordiale.

"Nous avons acheté plusieurs winglets et entrepris un programme d'essais destructifs", explique Russ. "Nous l'avons détruit pour prouver qu'il était bon pour le vol, et cela a fonctionné.

“Au fur et à mesure que des opportunités se présenteront à l'avenir, la FA deviendra une solution standard au lieu d'être écartée comme c'était le cas auparavant.”

Le résultat

Un winglet léger, prêt à voler, livré en seulement 14 mois

Le 27 septembre 2022, environ 14 mois après le début du projet, l'Eviation Alice a effectué son premier vol - un processus qui, selon Russ, prendrait normalement environ cinq ans. Près d'un an plus tard, il reste le plus grand avion entièrement électrique jamais piloté. Le rôle de la fabrication additive dans cette réalisation ne peut être sous-estimé.

"J'aurais été en retard", répond simplement Russ lorsqu'on lui demande ce qui se serait passé sans cette technologie. "Mais elle sera également cruciale lorsque le programme entrera en phase de production en série. Il sera très important de pouvoir produire un remplacement rapidement et à moindre coût, car les winglets endommagés coûtent généralement très cher.

"Vous avez deux options, et aucune n'est attrayante : soit acheter un nouvel appareil, soit dépenser beaucoup de temps et d'argent pour le réparer. Ainsi, une technologie comme la fabrication additive, avec ses avantages en termes de rapidité et de coût, est vraiment une proposition intéressante pour les composants susceptibles d'être endommagés".

Regarder vers l'avenir

Alors, quelle est la prochaine étape pour l'ailette de l'Eviation Alice ?

"Nous en sommes maintenant aux premiers stades de la discussion sur la manière de transformer les conceptions actuelles de l'avion de développement en un produit certifiable et de passer à la production en série", déclare Russ. "Le grand défi sera désormais de rendre la pièce encore plus légère, en trouvant l'équilibre entre le poids et la capacité.

Pour GKN Aerospace - et potentiellement pour l'ensemble de l'industrie aérospatiale - l'expérience a permis d'ouvrir encore davantage les esprits au potentiel de l'impression 3D.

"Ce qu'il a fait, c'est prouver en interne et peut-être en externe que, dans les bonnes applications, nous pouvons utiliser la fabrication additive au-delà des produits simples et de base", explique M. Russ. "Forts de cette expérience, nous étudions d'autres possibilités d'AM pour des pièces plus critiques dans les bonnes applications, car Alice nous a montré que nous pouvions y aller physiquement.

"Lorsque des opportunités se présenteront à l'avenir, il s'agira d'un candidat, et non plus d'un candidat écarté, comme c'était le cas auparavant.

Partageons :

Cette étude de cas en quelques mots

Industrie aérospatiale

- SLS

- PA 12

- Services de fabrication

- Fabrication certifiée

- Vitesse

- Abordabilité

- Flexibilité de la conception

- Géométries complexes