CUSTOMER STORY

Come la libertà di progettazione della stampa 3D favorisce la tecnologia sostenibile dell'idrogeno a doppia alimentazione

Scoprite come la tecnologia di combustione a idrogeno a doppia alimentazione di CMB.TECH sta decarbonizzando le grandi applicazioni marine e industriali con l'aiuto della stampa 3D in metallo.

La fabbricazione additiva (AM) è ampiamente considerata un metodo di produzione sostenibile, ma il suo vero impatto è nelle innovazioni sostenibili che consente. Per CMB, potrebbe essere la chiave per raggiungere un obiettivo particolarmente ambizioso: eliminare completamente le emissioni di carbonio entro il 2050.

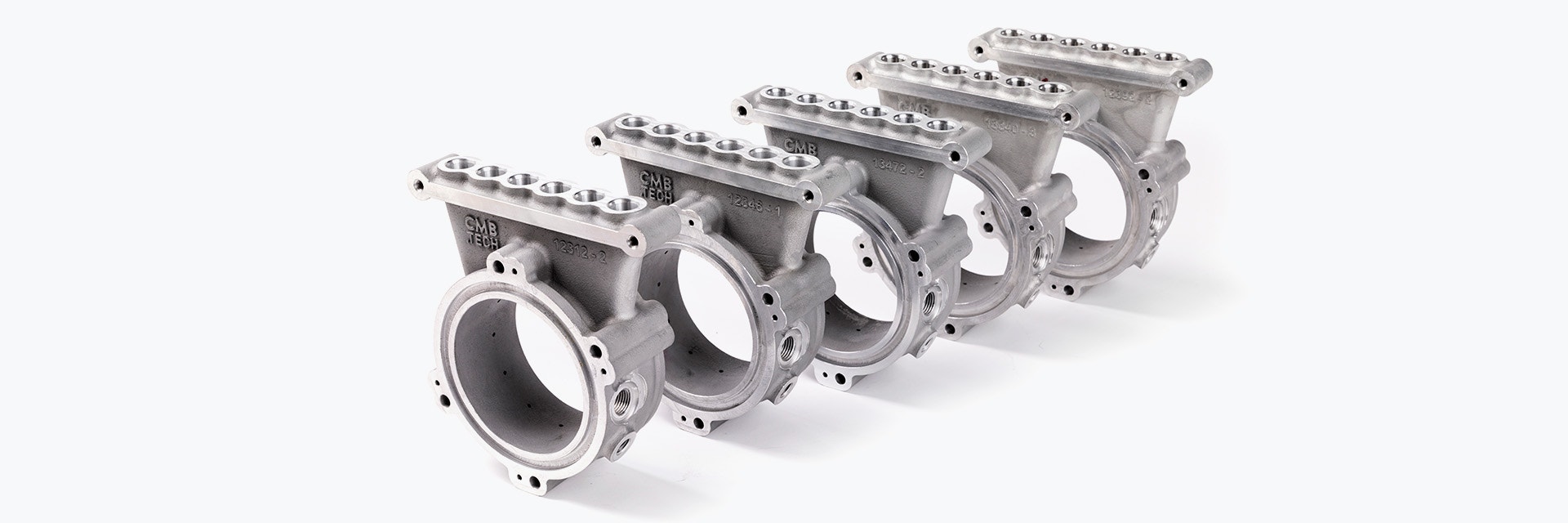

Come divisione cleantech di CMB, CMB.TECH ha investito oltre dieci anni lavorarendo su una tecnologia di combustione duale idrogeno-diesel per affrontare una sfida in particolare: la decarbonizzazione delle grandi applicazioni marine e industriali. Utilizzando questo sistema, il team converte i motori a combustione diesel esistenti in motori a doppia alimentazione, dove l'idrogeno viene aspirato nella camera di combustione utilizzando un anello di iniezione stampato in 3D.

Stampato mediante fusione laser selettiva (SLM) in alluminio - uno dei materiali più utilizzati dalla maggior parte dei produttori di motori - si adatta perfettamente a questa specifica applicazione. Questa scelta non solo ha permesso di ottenere un pezzo molto leggero (pesa solo 654 g), ma la stampa 3D in metallo si è rivelata più economica del 25% rispetto alla fusione. Per il team di CMB.TECH la scelta è stata chiara.

Scalabilità grazie alla stampa 3D in metallo

"Abbiamo capito che il modo migliore per mescolare l'idrogeno e l'aria è una struttura ad anello interna. Disperde l'idrogeno attraverso piccoli fori e l'unico modo possibile per svilupparlo in modo rapido e semplice è la produzione additiva", spiega Roy Campe, CTO di CMB.TECH.

"AM ha cambiato la nostra percezione di ciò che era possibile e ha migliorato il concept generale. Non potevamo incorporare facilmente queste caratteristiche progettuali in un prodotto realizzato tramite fusione o altri processi produttivi tradizionali".

Naturalmente, per raggiungere gli obiettivi prefissati, il team di CMB.TECH doveva essere in grado di produrre più di un prototipo unico. Dopo aver creato un prototipo ordinato sul portale Materialise OnSite, seguito da diversi pezzi di prova, è arrivato il momento di passare alla produzione in serie. Si sono quindi rivolti al team di Materialise per chiedere aiuto. Seguendo il loro processo NPI specializzato per l'AM, Materialise ha prodotto parti che sono state utilizzate per convertire una flotta di camion.

"Tutto, dalla lavorazione al processo di assemblaggio, è molto più semplice quando si può eliminare la complessità della fase di costruzione utilizzando l'AM. Materialise si occupa di tutto questo, così riceviamo un pezzo completamente finito", racconta Roy.

Fare la differenza

Anche se la strada da percorrere per raggiungere l'obiettivo del 2050 è ancora lunga, la tecnologia a doppia alimentazione di CMB.TECH fa già una differenza notevole nel suo stato attuale. Il sistema semplificato riduce le emissioni di CO2 fino all'80% nei motori diesel tradizionali, a seconda dell'applicazione e delle circostanze.

"Finora, l'anello di iniezione dell'idrogeno è il metodo migliore per fornire idrogeno nel flusso d'aria in modo premiscelato. Ci permette di offrire immediatamente un risparmio di C02. La richiesta e l'interesse dei clienti di poterlo realizzare è enorme".

Una rivoluzione all'orizzonte

La rivoluzione del dual-fuel è dietro l'angolo e CMB.TECH è in prima linea in questa tecnologia. Man mano che gli ordini arrivano, CMB.TECH può produrre comodamente i pezzi di cui ha bisogno, sapendo di poter contare sull'AM e sui suoi vantaggi intrinseci. I brevi tempi di consegna consentiranno loro di ordinare on-demand, riducendo i rischi e i costi di stoccaggio, mentre i rigorosi processi di produzione di Materialise garantiscono la qualità richiesta ogni volta.

Come per molti progetti di AM, i prossimi passi di CMB.TECH si concentreranno sullo sviluppo continuo, ottimizzando il design, espandendo il progetto a diverse applicazioni e riducendo i materiali e i costi dove possibile, il tutto in collaborazione con Materialise. È un processo che dipende fortemente da un rapporto di collaborazione reciproca tra i partner, costruito sulla fiducia e sull'integrazione.

"Per noi è fondamentale poter proporre rapidamente opzioni e alternative di progettazione, farle valutare dal team di Materialise e ricevere indicazioni sull'AM per accelerare il processo", afferma Roy. "In futuro, i progetti miglioreranno e saranno sempre più ottimizzati, per arrivare a pezzi più economici con meno materiale. Quindi per noi è una parte fondamentale della strategia futura.

"Lavorare con Materialise è stato fantastico. Il team è sempre stato molto reattivo e puntuale nel rispettare le scadenze. Credo che l'intero rapporto di lavoro sia stato proficuo e vantaggioso".

La sensazione in Materialise è altrettanto positiva; avendo lavorato insieme dal 2019, è una collaborazione che si è sviluppata e cresciuta costantemente, con una crescente integrazione tra i due team. Il know-how e la capacità di Materialise nel campo dell'AM sono complementari al desiderio di CMB.TECH di innovare e guidare il cambiamento in ogni fase. Ma, cosa forse ancora più importante, è chiaro che le due aziende sono guidate da un obiettivo comune: rendere il mondo un posto migliore e più sano. È certamente una collaborazione che speriamo continui per tutto il percorso additivo di CMB.TECH.

Condividi su:

Ti potrebbe piacere anche

Non lasciarti mai sfuggire una storia come questa. Ricevile una volta al mese nella tua posta in arrivo.