CUSTOMER STORY

Wie die Designfreiheit im 3D-Druck eine nachhaltige Dual-Fuel-Wasserstofftechnologie ermöglicht

Entdecken Sie, wie die Dual-Fuel-Wasserstoff-Verbrennungstechnologie von CMB.TECH mit Hilfe des 3D-Metalldrucks große Marine- und Industrieanwendungen dekarbonisiert.

Die additive Fertigung (AM) gilt weithin als nachhaltiges Produktionsverfahren, doch ihre größter Einfluss liegt darin, welche nachhaltigen Innovationen sie ermöglicht. Für CMB könnte dies der Schlüssel zum Erreichen eines besonders ehrgeizigen Ziels sein: die vollständige Beseitigung ihrer Kohlenstoffemissionen bis 2050.

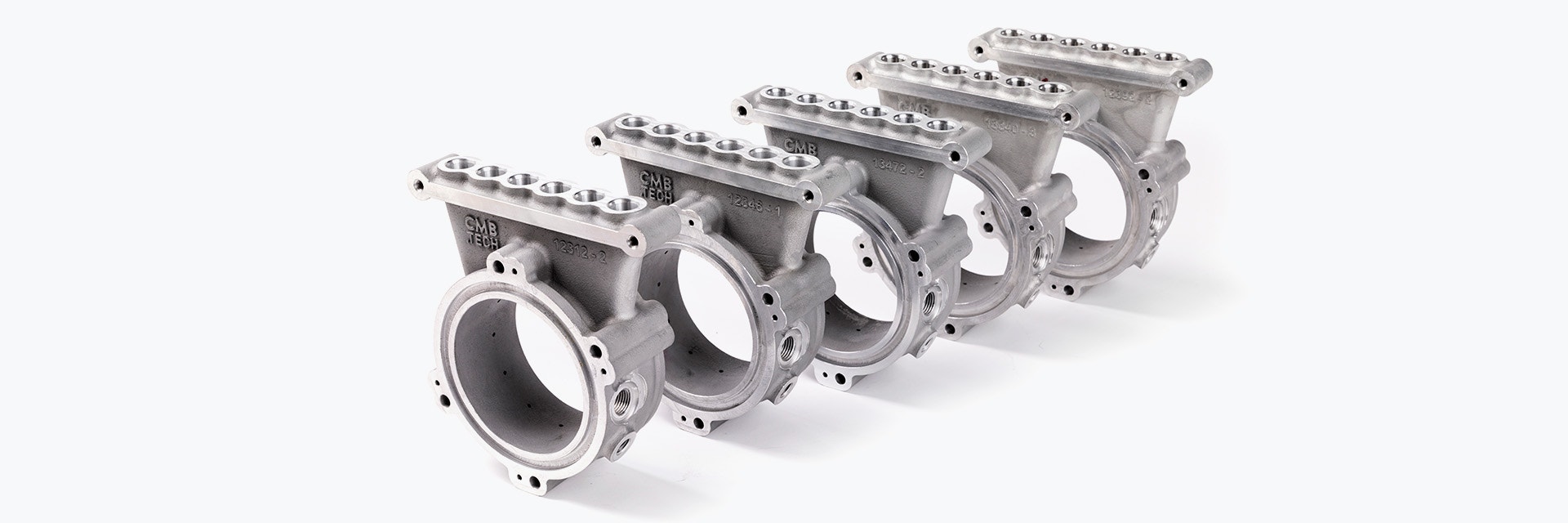

Als Cleantech-Abteilung von CMB arbeitet CMB.TECH seit mehr als zehn Jahren an einer Wasserstoff-Diesel-Doppelverbrennungstechnologie, um eine besondere Herausforderung zu bewältigen: die Dekarbonisierung großer Schiffs- und Industrieanwendungen. Mit diesem System wandelt das Team bestehende Diesel-Verbrennungsmotoren in Dual-Fuel-Verbrennungsmotoren um, bei denen Wasserstoff über einen 3D-gedruckten Einspritzring in den Brennraum angesaugt wird.

Dieser Ring wird im SLM-Verfahren (Selective Laser Melting) aus Aluminium gedruckt, einem Material, das von den meisten Motorenherstellern bevorzugt wird, sodass er sich gut in seine Umgebung einfügt. Durch dieses Verfahren gelangte man nicht nur zu einem sehr leichten Bauteil mit einem Gewicht von nur 654 Gramm. Zusätzlich erwies sich der Metall-3D-Druck auch als etwa 25 % günstiger als die Herstellung im Gussverfahren. Für das Team von CMB.TECH war die Entscheidung klar.

Produktion skalieren mit Metall-3D-Druck

"Wir haben erkannt, dass sich Wasserstoff und Luft am besten durch eine innere Ringstruktur mischen lassen. Sie verteilt den Wasserstoff durch kleine Löcher, und die einzige Möglichkeit, dies schnell und einfach zu entwickeln, ist die additive Fertigung", erklärt Roy Campe, CTO von CMB.TECH.

"Die additive Fertigung hat unsere gesamte Vorstellung von dem verändert, was möglich ist und das Gesamtkonzept verbessert. Wir konnten diese Designmerkmale nicht ohne Weiteres in ein Gussstück oder über ein anderes traditionelles Herstellungsverfahren einbauen."

Um einen echten Fortschritt zu erzielen, musste das Team von CMB.TECH allerdings mehr als nur einen einzigen Prototypen produzieren. Nach der Erstellung eines Proof-of-Concept mit Materialise OnSite und mehreren Testbauteilen war es an der Zeit, in die Serienproduktion einzusteigen. Hierfür wandten sie sich an das Materialise-Team. Nach dem speziellen NPI-Verfahren für die additive Fertigung stellte Materialise dann die Bauteile her, die für die Umrüstung einer LKW-Flotte verwendet werden konnten.

"Alles, von der Bearbeitung bis zur Montage, ist viel einfacher, wenn man die Komplexität in der Bauphase durch den Einsatz additiver Fertigung beseitigen kann. Materialise kümmert sich um alles, so dass wir ein vollständig fertiges Bauteil erhalten", erklärt Roy Campe.

Making a difference – den Unterschied machen

Auch wenn das Ziel für 2050 noch lange nicht erreicht ist, macht die Dual-Fuel-Technologie von CMB.TECH schon jetzt einen deutlichen Unterschied. Das vereinfachte System reduziert die CO2-Emissionen bei herkömmlichen Dieselmotoren je nach Anwendung und Umständen um bis zu 80 %.

"Bislang ist der Wasserstoffeinspritzring die beste Methode, um Wasserstoff vorgemischt in den Luftstrom einzubringen. Dadurch können wir sofort C02-Einsparungen erzielen. Die Nachfrage von Kunden an dieser Umrüstung sind enorm.

Eine Revolution bahnt sich an

Die Dual-Fuel-Revolution steht vor der Tür, und CMB.TECH ist an der Spitze dieser Bewegung. Sobald ein Auftrag hineinkommt, kann CMB.TECH bequem die benötigten Bauteile produzieren, da sie sich auf die additive Fertigung und ihre Vorteile verlassen können. Kurze Vorlaufzeiten ermöglichen es ihnen, auf Abruf zu bestellen, was Risiko und Lagerkosten verringert. Währenddessen stellen die streng kontrollierten bei Materialise sicher, dass immer die gewünschte Qualität geliefert wird.

Wie bei vielen Projekten in der additiven Fertigung werden sich die nächsten Schritte von CMB.TECH auf die weitere Entwicklung konzentrieren: die Optimierung des Designs, die Ausweitung des Projekts auf verschiedene Anwendungen und die Reduktion von Materialien und Kosten, wo immer dies möglich ist – alles in Zusammenarbeit mit Materialise. Ein solcher Prozess ist in hohem Maße von einer gesunden Beziehung zwischen den Partnern abhängig, die auf Vertrauen und Integration beruht.

"Für uns ist es von entscheidender Bedeutung, dass wir schnell Designoptionen und -alternativen entwickeln und diese vom Materialise-Team bewerten lassen können und eine Anleitung für die additive Fertigung erhalten, um den Prozess wirklich zu beschleunigen", sagt Roy Campe. "In Zukunft werden bessere und optimierte Konstruktionen letztendlich zu günstigeren Bauteilen mit geringerem Materialverbrauch führen. Für uns ist das also ein wichtiger Teil der Zukunftsstrategie.

"Die Zusammenarbeit mit Materialise war großartig. Das Team war immer sehr reaktionsschnell und hat die Fristen gut eingehalten. Ich glaube, dass die gesamte Arbeitsbeziehung fruchtbar und vorteilhaft war."

Das Gefühl bei Materialise ist ebenso positiv. Die Zusammenarbeit, die seit 2019 besteht, hat sich stetig weiterentwickelt und ist gewachsen, mit zunehmender Integration zwischen den beiden Teams. Das AM-Knowhow und die Kapazitäten von Materialise sind die perfekte Ergänzung zu den Zielen von CMB.TECH, bei jedem Schritt innovativ zu sein und Veränderungen aktiv voranzutreiben. Aber was vielleicht noch wichtiger ist: Es ist klar, dass die beiden Unternehmen ein gemeinsames Ziel verfolgen – die Welt besser und gesünder zu machen. Wir hoffen, dass diese Partnerschaft während der gesamten Entwicklung der additiven Fertigung von CMB.TECH fortgesetzt wird.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.