VÍDEO DEL ESTUDIO

La impresión 3D industrial se convierte en esencial para la producción de las bombillas Philips

Al trabajar juntos, Materialise y Philips Lighting exploraron los beneficios que la impresión 3D podría ofrecer a los componentes en un entorno de producción. Las dos primeras partes las desarrollaron; un soporte de portalámparas, anteriormente propenso a fallas parciales, y una pinza de succión rediseñada, juntos logran un ahorro de costos de alrededor de € 89,000 al año a través de los beneficios operativos que brindan.

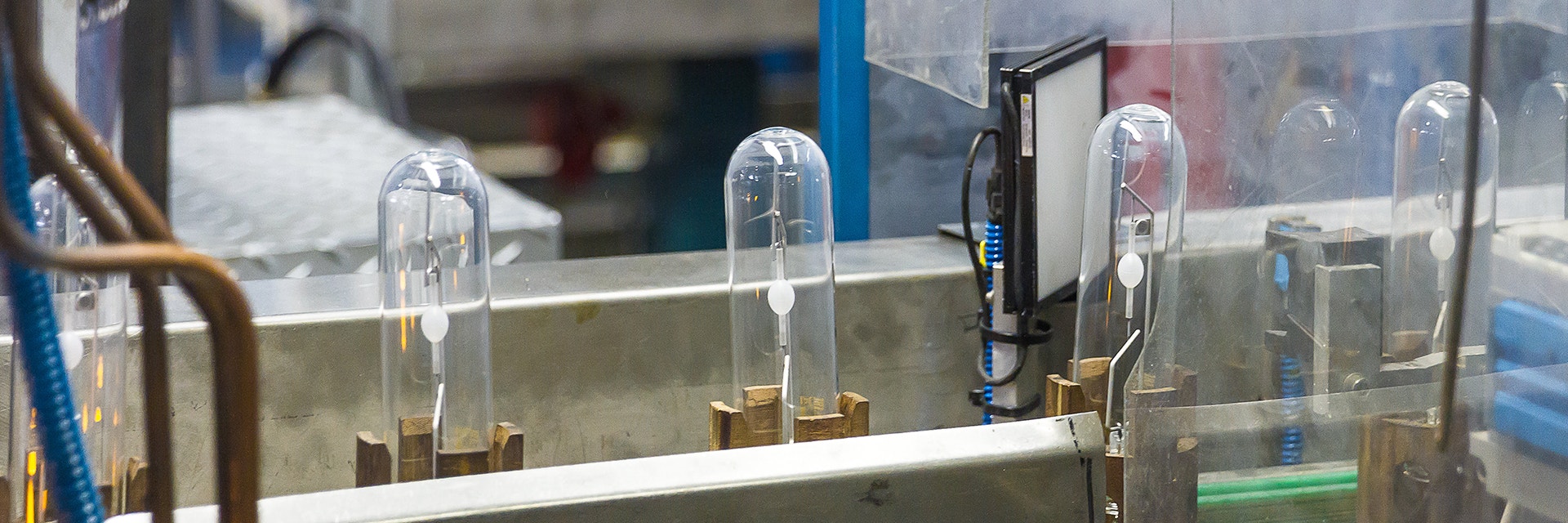

Que se haga la luz. Se trata de una frase sencilla, que resume todas las complejidades asociadas a la fabricación de las soluciones de iluminación modernas. Al ser artículos de primera necesidad, las bombillas se requieren en grandes cantidades. Sin embargo, su diseño básico requiere el montaje preciso de materiales delicados. A esta realidad, tenemos que añadir las agresivas condiciones que suponen el rápido calentamiento y enfriamiento de los hornos, el desgaste asociado a los procesos de producción continuos, así como la necesidad esencial de contar con un proceso de calidad. Todo esto nos confirma que fabricar una sencilla bombilla es un proceso mucho más complejo de lo que parece a simple vista.

Pero, ¿y si pudiéramos simplificar este proceso? ¿Y si la propia línea de montaje pudiera personificar el concepto de “pensamiento innovador” que es sinónimo del producto final? Materialise y Philips Lighting decidieron que era el momento de encontrar respuesta a estas preguntas mediante el uso de impresión 3D. Esta colaboración ya ha dado lugar a la “reinvención” de un casquillo que, anteriormente, tendía a fallar, así como la automatización de una línea de trabajo que requería grandes cantidades de mano de obra mediante el uso de un diseño ligero. Solo estas dos innovaciones han permitido lograr un ahorro de 89.000 € al año gracias a las ventajas operativas que aportan.

Puesta en marcha del proceso de creación conjunta

Fundada en 1891 para fabricar bombillas incandescentes y otros productos eléctricos, Philips no ha dejado de innovar durante los últimos 125 años. Con un personal que supera las 850 personas, las instalaciones de Philips Lighting en Turnhout (Bélgica) desempeñan un papel esencial en el mantenimiento de esta tradición y es considerada como el líder mundial en el campo de la tecnología de iluminación profesional. De hecho, Philips Turnhout suele trabajar de forma conjunta con centros de investigación belgas y otros países en los campos de las lámparas de descarga de gas a alta presión, desde la fase de concepto hasta la de producción.

Interesado en el potencial que la impresión 3D podía aportar (sobre todo, la impresión en metal) a los procesos de producción, Danny Van der Jonckheyd (diseñador en materia de ingeniería de Philips) y su equipo invitaron a Materialise a visitar las instalaciones para conocer a fondo los requisitos específicos de la línea de producción de Philips.

Svens Hermans, responsable de desarrollo empresarial de Materialise, recuerda la experiencia: “Tienes que ver una línea en funcionamiento para determinar sus requisitos, las tensiones a las que tiene que hacer frente en el montaje de elementos específicos y las presiones a las que está sometido el personal. Durante la visita, examinamos las piezas y hablamos con los operarios de la línea de producción, los equipos de mantenimiento, los ingenieros de las instalaciones y con todo el mundo que pudimos, con el fin de identificar las áreas y los campos susceptibles de mejora mediante el uso de las soluciones de impresión 3D”.

“¿En qué puntos tendría un impacto claro la posibilidad de utilizar materiales más ligeros? ¿Dónde sería imposible o demasiado costoso emplear diseño estructural mediante el uso de técnicas de fabricación tradicionales, con el fin de mejorar el rendimiento o reducir los residuos? Estos fueron los tipos de preguntas que intentamos confirmar con el equipo de Philips.”

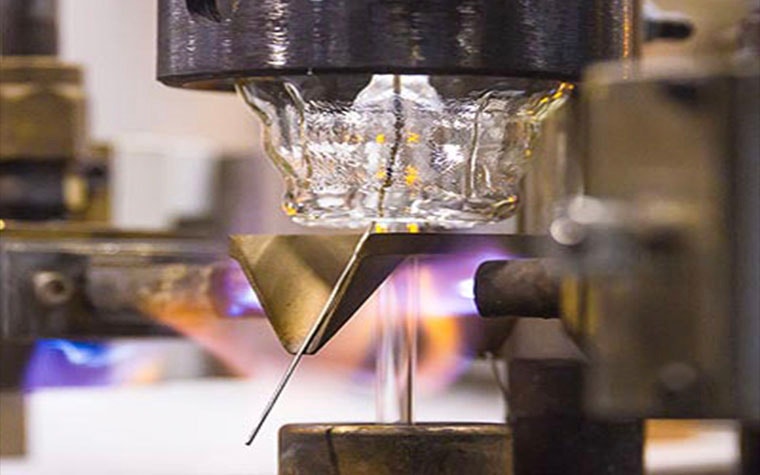

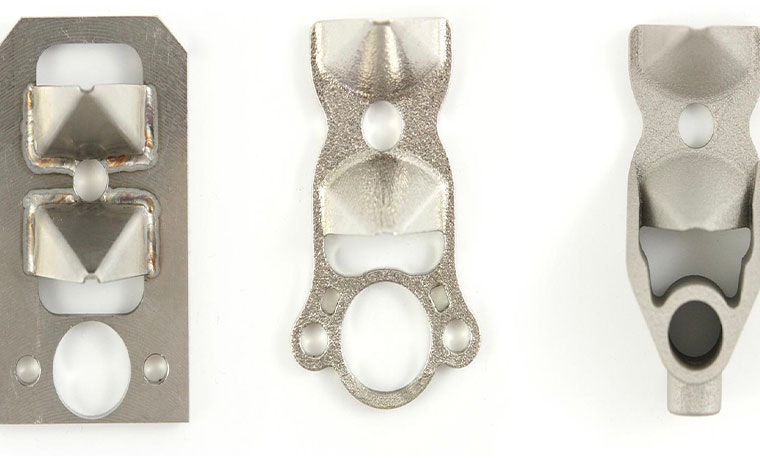

Reducción de costes: impresión dirigida a evitar la rotura de piezas

La primera parte marcada para su mejora fue un soporte utilizado para mantener en posición las bombillas y aislar los cables del calor al aplicar los flujos de las antorchas para fundir y sellar los tubos de gas. La exposición repetida a elevadas temperaturas en una línea, junto con una estructura que contaba con líneas de soldado para un conjunto de soporte de cuatro piezas, daba lugar a roturas y cortes de forma habitual, con una tasa de entre uno y dos fallos por semana.

Los soportes se estaban reparando en las instalaciones mediante un suministro de repuestos que Philips mantenía en las instalaciones. Sin embargo, la retirada y desmontaje de cada unidad, formada por varias piezas, era difícil (los orificios para tornillos ampliados eran especialmente problemáticos) y su reparación requería hasta dos horas. Asimismo, solo era posible realizar un número limitado de reparaciones antes de que fuera necesario solicitar una nueva unidad, que tenía un tiempo de entrega de aproximadamente 8 semanas.

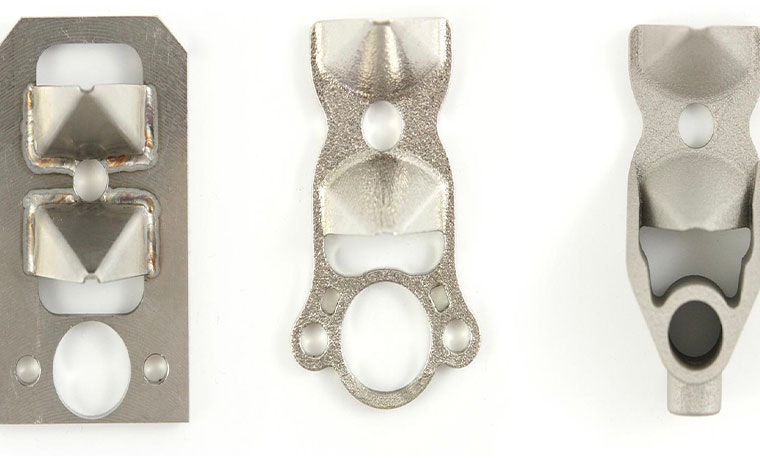

En colaboración con Danny Van der Jonckheyd y su equipo, Materialise desarrolló e imprimió en metal una nueva estructura de soporte, que permitió reducir el tiempo requerido para el montaje de la pieza y eliminar por completo los puntos de presión en la línea de soldado. Durante los primeros tres meses de uso, el nuevo soporte aún no ha sufrido roturas. Se trata de un pequeño cambio que ha supuesto una diferencia significativa.

“Pensábamos que la principal ventaja sería que tendríamos que reparar las piezas con menos frecuencia y que sería más sencillo. Sin embargo, hasta ahora, no hemos tenido que sustituir ninguna. Si nos limitamos a analizar esta mejora solo en términos de reducción de tiempo de mantenimiento, hemos conseguido ahorrar unos 9.000 € al año. Todo esto sin mencionar que nuestros técnicos pueden centrarse ahora en los problemas técnicos más importantes.”

— Danny Van der Jonckheyd, diseñador de ingeniería de fábrica de Philips

“Una mejor tasa de roturas ha supuesto la reducción de los inventarios de piezas, ya que ahora contamos con “repuestos digitales” que podemos imprimir y recibir en tan solo 10 días. Por ese motivo, hemos reducido el tamaño de nuestro almacén al mínimo.”

“Asimismo, los soportes anteriores requerían limpieza de forma frecuente para evitar que aparecieran ranuras por fricción (causadas por el paso de los cables), que podían dañar el producto final. Los soportes tenían que retirarse de la línea para someterse a mantenimiento: un proceso que requería mucho tiempo. La impresión 3D nos ha permitido generar nuevas sujeciones cónicas para cables que forman parte del soporte y que cuentan con canales internos que requieren menos limpieza y mantenimiento presencial.”

“Sin embargo, diría que lo más importante ha sido el impacto que este cambio ha tenido sobre la mentalidad de quienes trabajamos en estas instalaciones. Ha generado la idea de que podemos y deberíamos hacer las cosas de forma diferente. De hecho, tras completar este proyecto inicial, varias personas se han puesto en contacto conmigo con ideas para mejorar el proceso de producción mediante la aplicación de la impresión 3D. Sin duda, ha contribuido a mejorar el compromiso de nuestros trabajadores.”

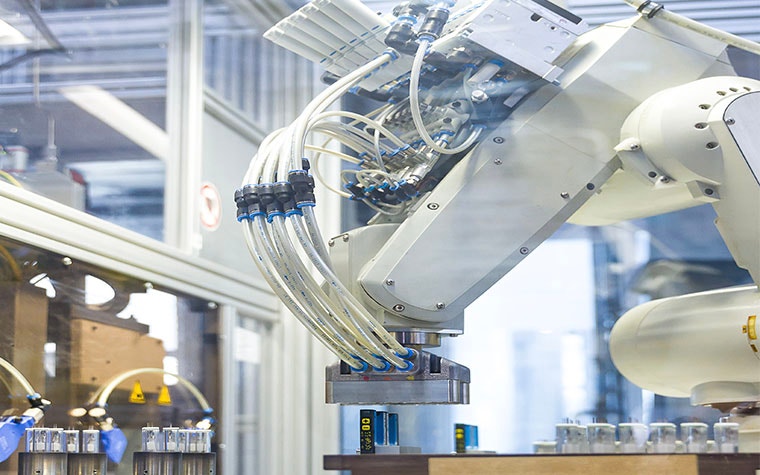

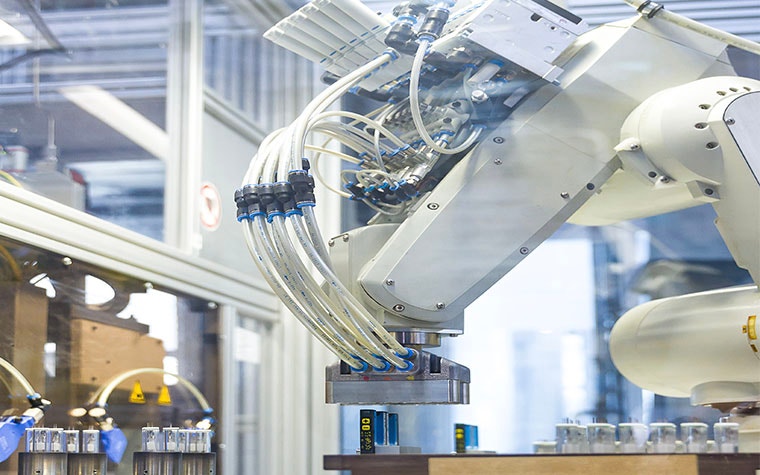

Nuevas sujeciones: menos trabajo, peso más reducido y un ciclo más ágil

Como ejemplo de esta nueva mentalidad, mientras el casquillo se sometía a un proceso de desarrollo, el equipo de producción de Philips detectó otra oportunidad. ¿Podía la impresión 3D contribuir a la automatización de un proceso existente que requería grandes cantidades de mano de obra? La respuesta fue sí.

Anteriormente, la línea en cuestión requería un operario de forma continua para colocar piezas físicamente en una sujeción del calibre12, aplicar materiales y retirar las unidades terminadas. La automatización del proceso requería mejoras en la capacidad de succión mediante vacío de la sujeción y una construcción más ligera y lo suficientemente resistente para soportar los esfuerzos y las tensiones asociadas a una acción de “colocación y recogida” robótica.

Danny y su equipo sabían que la impresión 3D ofrecía un enorme potencial en todo lo relacionado con materiales metálicos alternativos, texturas y estructuras internas que podían ofrecer una solución, por lo que comenzaron a trabajar con Materialise para diseñar e imprimir una pieza para someterla a pruebas. Mediante la consolidación de la construcción (lo que redujo la necesidad de utilizar un gran número de piezas individuales), la creación de canales internos curvados (una ventaja única de la impresión 3D) y la impresión de la sujeción en aluminio (AlSi10Mg), fue posible mejorar la resistencia y la succión, al mismo tiempo que se redujo el peso general de la unidad. Todo ello permitió contar con un movimiento más rápido y fiable.

“Las nuevas capacidades de la sujeción han eliminado un elevado volumen de trabajo manual que, a lo largo del año, nos permitirá ahorrar unos 80.000 €, así como un gran número de horas de trabajo de operarios que podremos dedicar a otras tareas. Además, la velocidad obtenida con la reducción del peso ha permitido disminuir la duración de los ciclos e incrementar la producción. Sin duda, un resultado óptimo. Todo este proceso nos ha abierto los ojos, ha despertado nuestra imaginación y nos ha mostrado las enormes posibilidades de la impresión 3D hasta un punto en el que ya la consideremos como un elemento más de nuestro kit de herramientas para fabricación.”

Compartir en:

Este caso de estudio en breves palabras

Consumer goods

Machinery & Equipment

Mindware

Metal 3D printing

Design & Engineering

Cost effective replacement of a part that regularly failed with a redesigned 3D printed metal part.