VÍDEO DEL ESTUDIO

InMotion, sistema de suspensión : impresión 3D de piezas de titanio para un coche de carreras eléctrico

Cuando el objetivo es fabricar uno de los coches eléctricos más rápidos del mundo, cualquier optimización en el ámbito del peso es importante. Por eso, hemos ayudado a InMotion a imprimir en 3D triángulos ligeros para suspensiones. Gracias a nuestro software y a nuestras instalaciones de impresión en metal, InMotion se encuentra en el buen camino para conseguir este ambicioso objetivo.

El reto

Construya las juntas en Y más ligeras posibles para un intento de romper récords

En 2015, InMotion, un equipo de estudiantes de ingeniería de la Universidad Técnica de Eindhoven, han decidido hacer frente a un increíble reto: competir en las legendarias 24 horas de Le Mans en 2019. Para conseguir apoyo para su candidatura, primero quieren superar el récord existente conseguido con vehículos eléctricos el año que viene en Nürburgring, Alemania.

Cuando el objetivo es fabricar el coche eléctrico más rápido del mundo, cualquier optimización en el ámbito del peso es importante. Por eso, InMotion estudió la idea de utilizar triángulos de suspensión ligeros (también conocidas como juntas en Y) impresas en 3D para la suspensión. Las espoletas son las partes que conectan los soportes con el chasis del coche. En resume, mantienen las ruedas en posición y resisten todas las fuerzas. Sin lugar a duda, una parte esencial del vehículo.

InMotion diseñó las piezas por sí mismo y recurrió a Materialise para recibir asistencia en la optimización del diseño para la impresión 3D con titanio. Como desafío adicional, el equipo quería encontrar una manera de evitar tener que usar estructuras de soporte durante el proceso de impresión: los brazos de suspensión están conectados a los montantes a través de cojinetes de bolas esféricos e InMotion no quería la extracción manual de ninguna estructura de soporte. para plantear un desafío de última hora al ajuste de estos componentes cruciales.

La solución

Piezas de titanio, impresas en 3D con estructura de panal

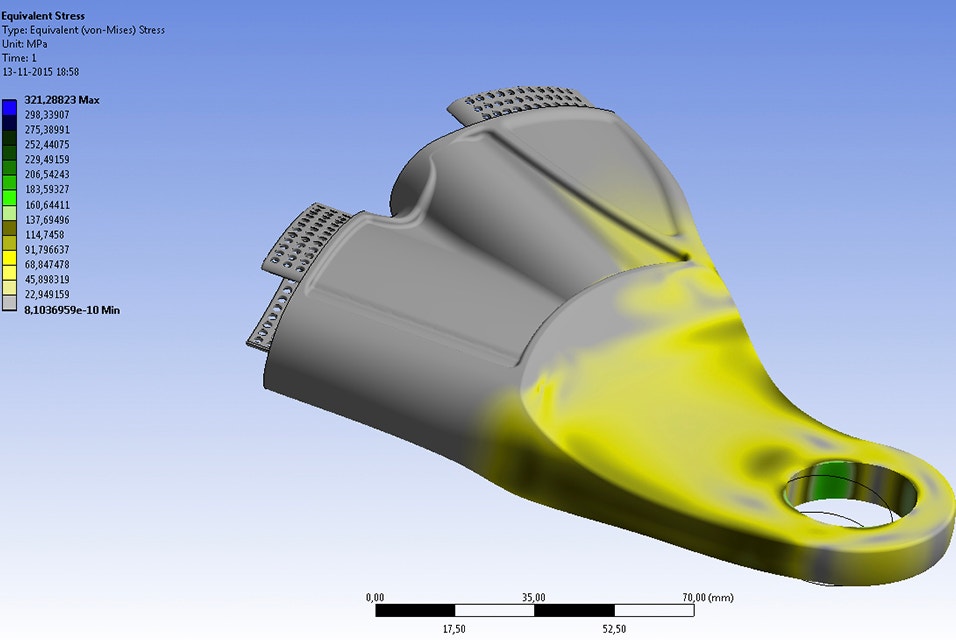

Aunque el titanio cuenta con un peso específico muy reducido, el equipo de ingeniería de Materialise contaba con una sugerencia para conseguir que la pieza diseñada por InMotion fuera más ligera. Gracias a Materialise 3-matic, nuestro software de tecnología exclusiva, el equipo de software de Materialise pudo llenar las actividades huecas con una estructura de celda de panal, para conseguir que la pieza fuera más ligera y que su resistencia no se viera comprometida.

Materialise 3-matic una vez más mostró su fortaleza a la hora de abordar la solicitud de InMotion de evitar el uso de estructuras de soporte durante la impresión. Jannis Kranz, ingeniero de diseño para impresión 3D de metal en Materialise, explica: "Gracias a nuestro software, pudimos encontrar una orientación de construcción que nos permite imprimir la pieza como una estructura autoportante, eliminando la necesidad de una estructura de soporte generada".

El resultado

Entrega rápida de piezas de uso final impresas con precisión

Supuso un gran reto para nuestras instalaciones de impresión en metal en Bremen, pero, a pesar de todo, el tiempo de entrega de todo el proyecto se mantuvo por debajo de una semana.

Y no solo fue un proceso rápido,también se obtuvo la precisión deseada. “El ajuste preciso necesario para el montaje de los brazos de la suspensión no supuso ningún problema para nosotros”, afirma Rogier de InMotion. “El nivel de precisión era muy elevado y todo ajustó sin problemas. Cualquier pequeña imperfección se habría manifestado durante el montaje”.

Compartir en:

Este caso de estudio en breves palabras

Automóviles

Materialise 3-matic

Impresión 3D en metal

Titanio

Reducción de peso

Optimización del diseño

Tiempos de entrega más rápidos