CUSTOMER STORY

Mit Lattices zum Erfolg: OECHSLER druckt mit Hilfe der Magics Software innovative Lattices

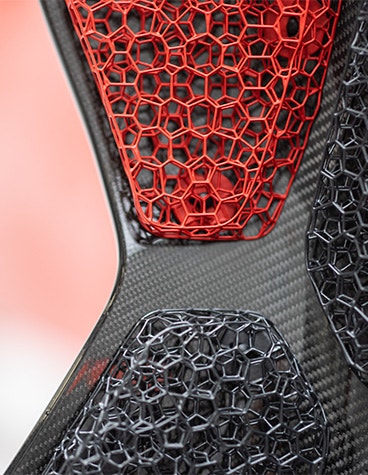

Was haben menschliche Knochen und Bienenstöcke gemeinsam? Eine Verpflechtung von Gitterstrukturen dient als stabiles Grundgerüst. Die Natur hat sich die Vorteile offener Zellstrukturen, wie die von Gittern, schon seit Anbeginn der Zeit zunutze gemacht. Die Herstellung solch komplexer Geometrien erfordert jedoch die richtige Technologie, Fachkenntnisse und Software. Hier kommt OECHSLER ins Spiel. Dank ihres Know-hows im Bereich der additiven Fertigung (AM) und der Magics Software entstehen Gitterstrukturen, Lattices, und ergeben noch nicht vorhanden gewesene Designmöglichkeiten.

OECHSLER ist bekannt dafür, vor allem im 3D Druck, neue Wege zu gehen. In knapp einem Jahrzehnt, bis Ende 2019, hat sich das Unternehmen von der regelmäßigen Herstellung von Prototypen im Jahr zur Massenproduktion von rund 2 Millionen AM-Stücken pro Jahr entwickelt. In kürzerster Zeit steigert sich die Produktion und die Komplexität ihrer Produkte - von Fahrradhelmen und Möbeln bis hin zu von Gittern inspirierten Polstersitzen für den Automobilsektor.

"Unser Motto lautet 'Moving Beyond Innovation' - und AM ist die perfekte Technologie, um bestehende Produkte und traditionelle Herstellungsmethoden zu überdenken, kombiniert mit der Designfreiheit, die Lattices bieten", sagt Marc Baldauf, Marketing Communications Manager bei OECHSLER.

AM-Lattices: die Designrevolution

2020 wird zum Wendepunkt. OECHSLER nutzt seine Erfahrungen durch Entwicklung und Produktion von kundenspezifischen Standardteilen und stellt sich neuen Herausforderungen.

"Das war ein entscheidendes Jahr für uns, nicht nur wegen der COVID Pandemie. Wir haben beschlossen, dass wir AM nicht nur nutzen werden, um die Bedürfnisse unserer Kunden zu erfüllen, sondern auch, um unsere eigenen Lösungen voranzutreiben. Wir haben beschlossen, dass wir AM nicht nur nutzen werden, um die Bedürfnisse unserer Kunden zu erfüllen, sondern auch, um unsere eigenen Lösungen voranzutreiben. Wir haben unsere Entwicklungs- und Verfahrensmöglichkeiten erweitert und unsere Produktion auf Möbel, Rucksäcke und Einlegesohlen ausgedehnt - inspiriert von unseren verschiedenen Lattices", sagt Andreas Knöchel, Head of Program Management - Additive Manufacturing Lattice bei OECHSLER.

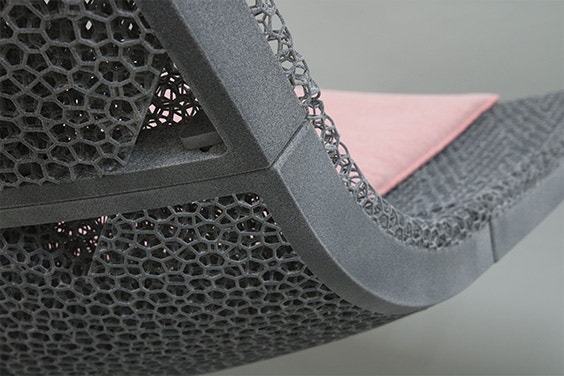

OECHSLERs 3D-gedruckte Lattice Möbel. Zitat: OECHSLER

"Wir haben uns von der Herstellung vordefinierter Kundenentwürfe, zur Herstellung spezieller Komponenten entwickelt, die von uns produziert, getestet und vollständig validiert werden. Diese Teile demonstrieren die Fähigkeiten von OECHSLER und zeigen, wie unsere 3D-gedruckten Lösungen für zukünftige Produkte funktionieren können."

“"Ich schätze, dass die Anpassung von Daten mit Magics etwa viermal schneller geht, als wenn man die Konstruktionen direkt im CAD-Tool selbst hin und her ändert."”

— Andreas Knöchel, Head of Program Management - Additive Manufacturing Lattice bei OECHSLER

Ihr Streifzug durch die Herstellung unterschiedlicher Produkte und Anwendungen macht das Unternehmen zu Experten auf dem Bereich des Latticedesign. "Manche Kunden haben einen fertigen Entwurf, wenn sie aber keine konkrete Vorstellung haben, erstellen wir ein individuelles Design mit unserem eigenen Algorythmus", sagt Andreas. Infolgedessen werden komplexe Gitterrstrukturen und die Produktentwicklung zu den Kernkompetenzen der AM-Abteilung von OECHSLER und zum Markenzeichen. Jetzt sind sie wieder dabei, ihr Portfolio um technische Teile zu erweitern.

"Wir bei OECHSLER machen die Dinge gerne anders. Alle anderen beginnen mit den technischen Komponenten und gehen dann in die Entwicklungsphase über, während wir genau das Gegenteil gemacht haben. Wir beginnen mit komplexen Entwicklungen, komplexen Produkten. Jetzt fügen wir mehr reguläre, vorentwickelte Teile in verschiedenen Formen und Größen hinzu. Aber unser Ziel ist einfach: Wir wollen unseren Kunden die beste Qualität bieten. Das gilt auch für einfache Teile; wir passen unser Design an den Bedarf des Kunden an, und unsere AM-Teile sind mit Spritzgussteilen vergleichbar", betont Andreas.

Mit Iteration zum Erfolg

Aufgrund der bereits geleisteten Vorarbeit kann das Team eine breite Palette von Dienstleistungen anbieten. "Wir haben Entwürfe erstellt, mit dem Ziel, die Eigenschaften jedes neuen Lattices zu ermitteln. Wir haben unzählige Iterationen gedruckt und getestet und dadurch eine umfangreiche Datenbank, auf die wir zurückgreifen können, entwickelt."

Diese Sammlung (basierend auf Kriterien wie Stabilität, Festigkeit und Porosität) ermöglicht OECHSLER kostengünstige und vielseitige Muster schnell und in großem Maßstab zu produzieren. "Zuvor gab es keine Werkzeuge, die unseren Anforderungen entsprachen. Also haben wir unseren eigenen Algorithmus entwickelt, den wir regelmäßig verbessern, dabei ist Magics unser wichtigstes Werkzeug für die Bearbeitung von designfertigen Teilen für die Pulverbettschmelztechnologie"

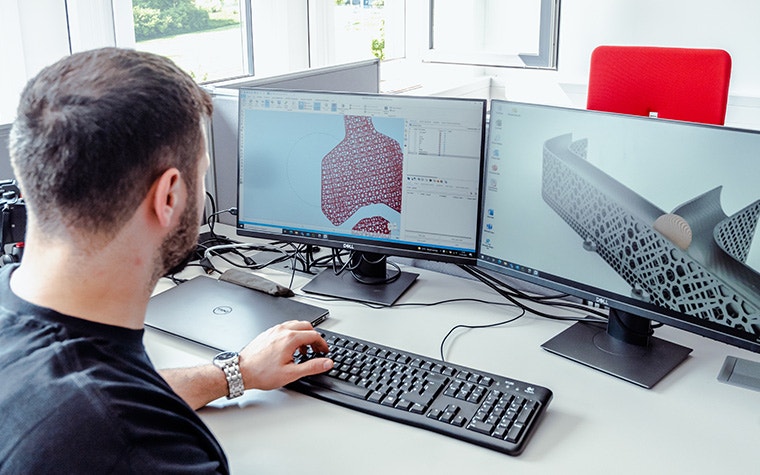

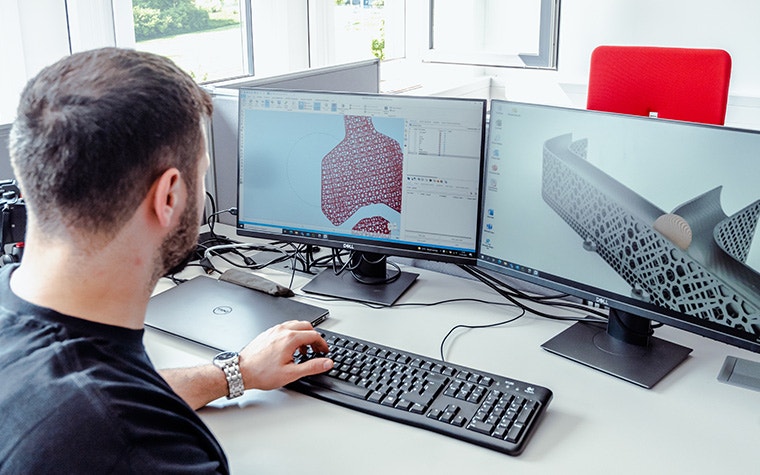

Das Team setzt Magics für drei verschiedene Zwecke ein. Leichte Designanpassungen, um bestehende Strukturen schnell zu optimieren, Identifizierung und Behebung von Fehlern in der Konstruktion und zum effizienten Verschachteln, Nestern, der zu druckenden Komponenten. So wird die Kapazität der Maschinen maximiert und gleichzeitig die Teilequalität beibehalten. "

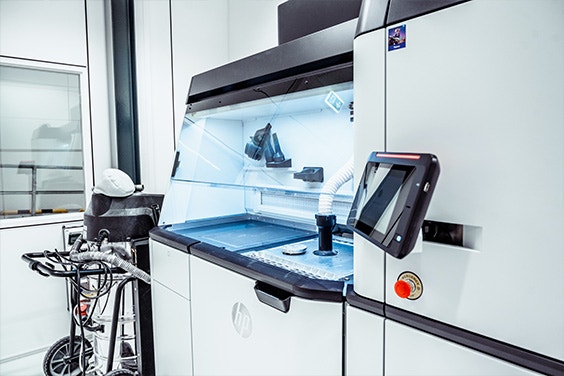

"Es gibt Millionen von Oberflächen und Hunderttausende von Verstrebungen zu analysieren - Magics findet jeden Fehler. Abgesehen von der Optimierung und Vorbeugung ist es für uns in Bezug auf das Nesting unerlässlich. Da ist in der Tat unser größter Bedarf. Diese drei Schlüsselfunktionen, verpackt in einer Lösung, ermöglichen es uns, Entwürfe sofort an unsere HP Multi Jet Fusion-Drucker zu senden."

“"Unser Team verwendet es [Magics] rund um die Uhr; wenn wir den Zugang verlieren würden, könnten wir keine neuen Gitterdesigns validieren. Nichts Neues würde unsere Pulverbettanlage verlassen.”

— Andreas Knöchel, Head of Program Management - Additive Manufacturing Lattice bei OECHSLER

Magics wird von einem erfahrenen Entwickler für das Pulverbettschmelzen empfohlen, als er 2020 zu OECHSLER wechselt und das Team ist seitdem von dem Tool begeistert. "Wir haben uns für Magics entschieden und wir würden heute keine andere Software mehr verwenden. Mit Magics erreichen wir maximale Effizienz. Außerdem können wir kleine Anpassungen vornehmen, ohne in die CAD-Software zurückzuspringen. Das spart uns unglaublich viel Zeit. Ich schätze, dass wir mit Magics etwa viermal schneller sind, als wenn wir die Konstruktionen direkt im CAD-Tool ändern müssten."

Dank dieser Eigenschaften kann OECHSLER nach dem FTR-Prinzip (First Time Right) seinen Kunden Zeit und Geld sparen.

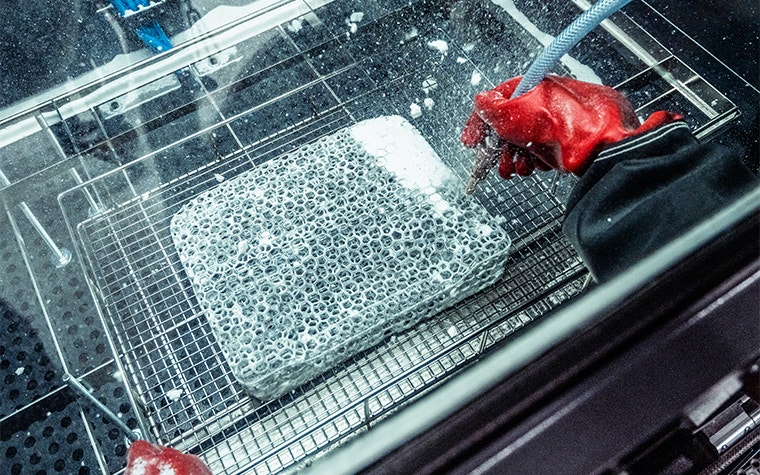

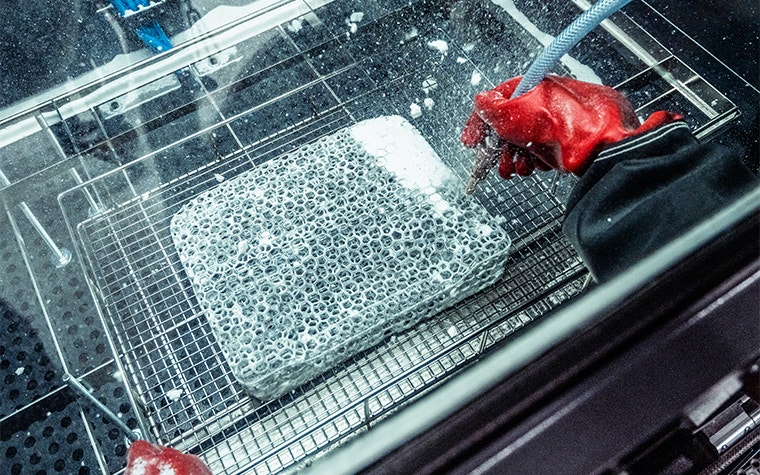

3D-Druck einzigartiger Latticedesigns mit HP MJF-Druckern. Zitat: OECHSLER

Auszeichnung & Blick in die Zukunft

Das Unternehmen hat bereits zwei Red Dot Design Awards in Folge gewonnen und damit 3D-Druck-Experten und -Enthusiasten begeistert. OECHSLER gewinnt 2022 in der Kategorie "Best of the Best" für sein Design Concept: Trekkingrucksack mit 3D-gedruckter Rückenpolsterung

Anschließend verhilft das Unternehmen Jack Wolfskin in 2023 zum Gewinn des "Product Design Award" , indem es mit ihnen bei der Herstellung ihres neuen 3D-Rucksacks Aerorise zusammenarbeitet. Er zeichnet sich durch ein 3D-gedrucktes Tragesystem aus, das Strapazierfähigkeit, Leichtigkeit, Komfort und Belüftung vereint - Eigenschaften, die die Jury besonders beeindruckt haben. "Unsere jüngste Auszeichnung ist für Produktdesign. Das ist bemerkenswert, weil es sich um ein kommerzielles Produkt handelt, das zeigt, wie unsere innovativen Gitter den Unternehmen greifbare Erfolgsgeschichten liefern können", sagt Marc.

Der Rucksack Aerorise 40 von Jack Wolfskin erhält den Red Dot Product Design Award 2023. Zitat: OECHSLER

Das Unternehmen hat bereits viele Branchen erobert, aber der Sektor der Automobilindustrie soll als nächstes ausgebaut werden. "Wir sehen diesen Bereich als den Ort der Innovation. Dort wollen wir sein", sagt Andreas. "Es ist jedoch viel Überzeugungsarbeit nötig, um auf AM umzusteigen. Wenn das Problem nicht groß genug ist, werden die Hersteller zum Mittelmaß zurückkehren, in diesem Fall zur traditionellen Fertigung." Darüberhinaus sieht sich OECHSLER mit der Herausforderung konfrontiert, die strengen Entwicklungszyklen der Automobilindustrie einzuhalten.

"Man muss zu Beginn des Entwicklungszyklus bereit sein. Autos werden in einem Zeitfenster von fünf bis sechs Jahren hergestellt und grenzen damit die Möglichkeiten ein. Das ist unsere Herausforderung, aber wir wissen, dass wir das schaffen können. Wir erfüllen die strengen Anforderungen der Automobilindustrie, besitzen die nötigen Spezifikationen und lassen unsere Teile durch unser eigenes Qualitätskontrollverfahren laufen. Deshalb ist Magics für uns so wichtig. Wir müssen wiederholbare Produkte nach den höchsten Standards liefern, das ist nur mit Magics möglich. Unser Team arbeitet rund um die Uhr mit Magics; wenn wir den Zugang dazu verlieren würden, könnten wir keine neuen Gitterdesigns validieren. Nichts Neues würde unsere Pulverbettanlage verlassen".

Maßgeschneidert für den Automobilsektor Zitat: OECHSLER

Bei solch einer positiven Beurteilung ist es kein Wunder, dass das Team zu Magics 27 wechselt. "Das gesamte Team nutzt Magics täglich. Und wir sind gerade dabei, auf die neueste Version zu aktualisieren. Für OECHSLER hat AM einen enormen neuen Kundenstamm erschlossen und uns ermöglicht, noch innovativere Produkte zu entwickeln. Der 3D-Druck ist für uns ein leuchtender Leuchtturm, und so ist Magics gewissermaßen unser Leuchtturmwärter. Es ist unser wichtigstes Tool."

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.