EXPERT INSIGHT

HP Jet Fusion 4200 3D 프린팅 장비: 테스트 풀가동

Materialise Engineer Giovanni Vleminckx의 책상 표면은 스톤 그레이 3D 프린트로 덮여 있습니다. 기어, 힌지, 연동 링크 및 이상한 요다 같은 작은 조각상; HP Jet Fusion 3D 프린터의 첫 번째 테스트 인쇄는 2016년 11월에 처음 발표되었습니다. Materialise는 공식 출시 전에 새로운 기술에 대한 사전 액세스 권한을 얻었고 Giovanni는 자주 테스트를 실행할 기회를 얻었습니다.

“작년 11월 formnext에서 처음 장비를 봤을 때 프린터의 상대적으로 작은 사이즈지만 훌륭함에 대해 상당히 인상 깊었습니다. 큰 사이즈의 산업용 프린터에 익숙한 제게 HP 프린터는 즐거운 놀라움이었습니다.”라고 Giovanni가 말하였습니다. “현재 HP 프린터와 함께 시험 가동을 할 수 있는 기회로 남들보다 먼저 프린터를 사용할 수 있으며 미래에 개발이 필요한 부분에 대한 발견을 도울 수 있어 굉장히 기쁩니다.”

HP Multi Jet Fusion 기술: 어떻게 작동할까요?

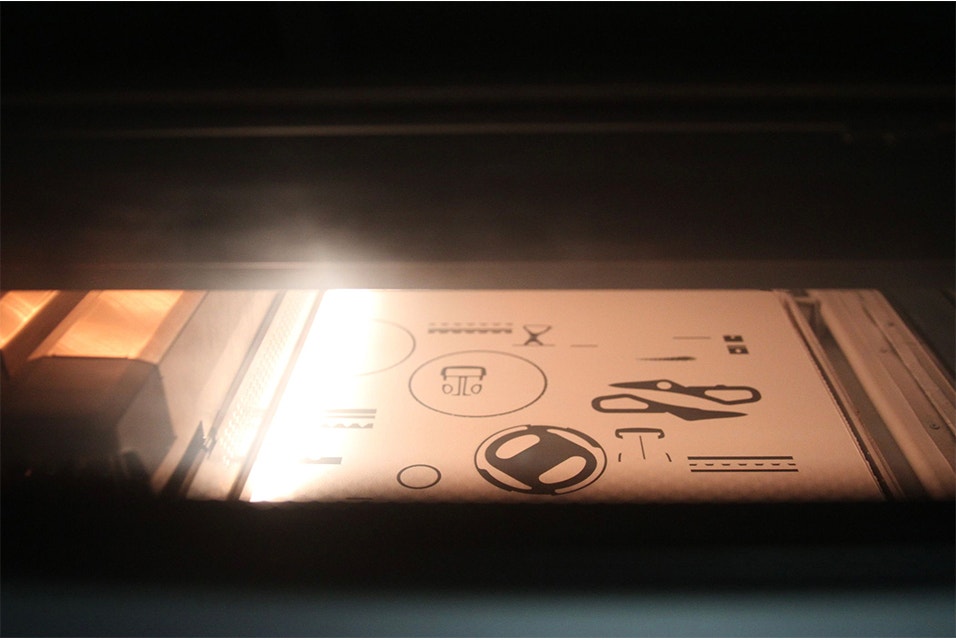

HP의 3D 프린팅 기술인 Multi Jet Fusion은 파우더 기반으로 레이저를 사용하지 않습니다. 대형 챔버에 보관된 파우더 베드는 처음엔 균일하게 가열됩니다. 융제는 파트의 해상도를 높이기 위해 윤곽 따라 분사합니다. 램프가 파우더 베드의 표면 위를 지나가는 동안 분사된 재료는 열을 포착하여 고르게 분포되게 합니다. 파우더 베드가 이미 가열이 되었으며 용해가 레이저 움직임에 기반하지 않으므로 매 프린팅 층은 동일한 시간을 가지며 예측할 수 있는 빌드 시간으로 이어집니다.

“사용성 및 신뢰도 면에 높은 점수를 매기고 싶습니다. 테스트한지는 몇 주 밖에 되지 않지만 장비 구동에 매우 만족하였습니다. 빌드가 시작되고 지속적인 확인이 필요하지 않았습니다..”

— Materialise의 엔지니어 Giovanni Vleminckx

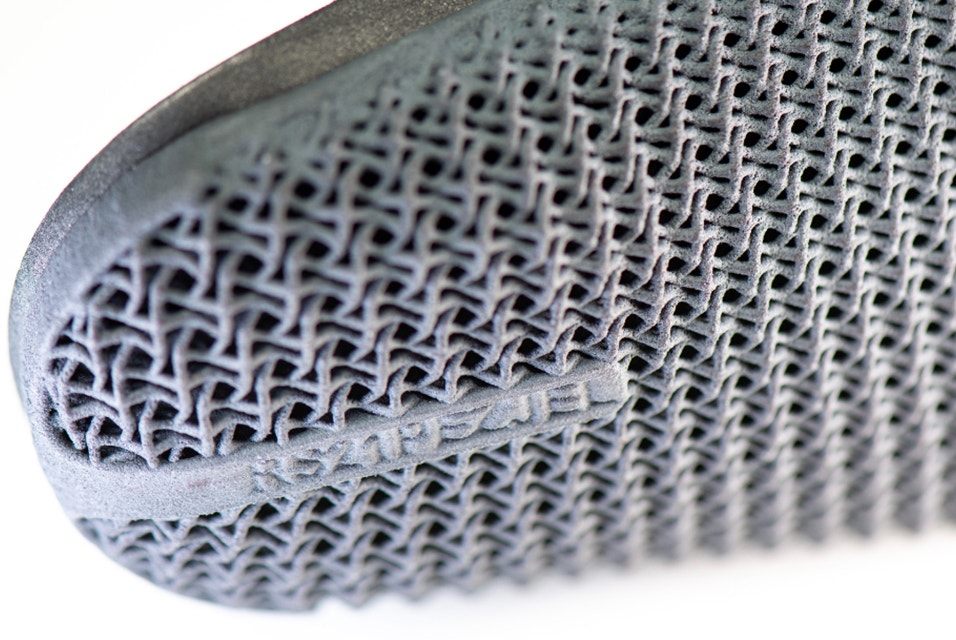

현재 HP 프린터에 사용되는 재료는 폴리아미드인 PA 12로 Giovanni에 따르면 “재료는 굉장히 고운 파우더 알갱이로 80 마이크론의 매우 얇은 층을 제작할 수 있게 합니다. 이는 동일한 재료는 두꺼운 층으로 제작했을 때보다 낮은 확률의 기공과 고도의 밀도의 결과를 낳습니다. 파우더의 알갱이는 상세한 특징과 고도의 복잡한 파트에 적합합니다. 표면의 마감은 상당히 매끄러워 후처리가 필요 없을 정도 입니다. 또한 미래에 기능성 파트들에 표면을 매끄럽게 하는 작업이 필요 없을 수 있다고도 생각합니다. 장비에서 바로 꺼내 파트들은 스톤 그레이 색상으로 다른 색을 입히기에도 좋은 재질입니다.”

“이 기계는 사용성과 신뢰성에서 높은 점수를 받았습니다. 테스트한지 몇 주 밖에 되지 않았지만 기계를 자체 장치에 맡길 수 있다는 자신감이 있습니다. 빌드가 진행 중이면 지속적인 모니터링이 필요하지 않습니다.”

테스팅: 현재의 상황 그리고 그것을 넘어

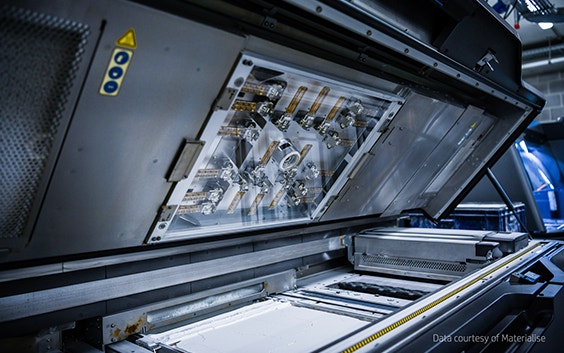

테스팅 과정의 첫 몇 주간 HP는 Materialise의 두 팀인 Materialise Software 그리고 Materialise Manufacturing 팀과 긴밀하게 협업하였습니다. 먼저 Materialise Software 팀은 HP 팀과HP의 Multi Jet Fusion 기술을 3D 프린팅을 위한 Materialise 소프트웨어 suite에 연결하는 Build Processor를 개발하였습니다.

“HP Build Processor는 3D 프린팅 소프트웨어와 프린터를 완벽하게 통합하여 사용자가 장비 특정 빌드 방식을 플랫폼에 지정할 수 있게합니다. 소프트웨어 개발에 일찍이 참여하여 MATERIALISE 소프트웨어 사용자에게 MULTI JET FUSION 기술에 대하여 유리함을 제공하는 기회를 가질 수 있었습니다.

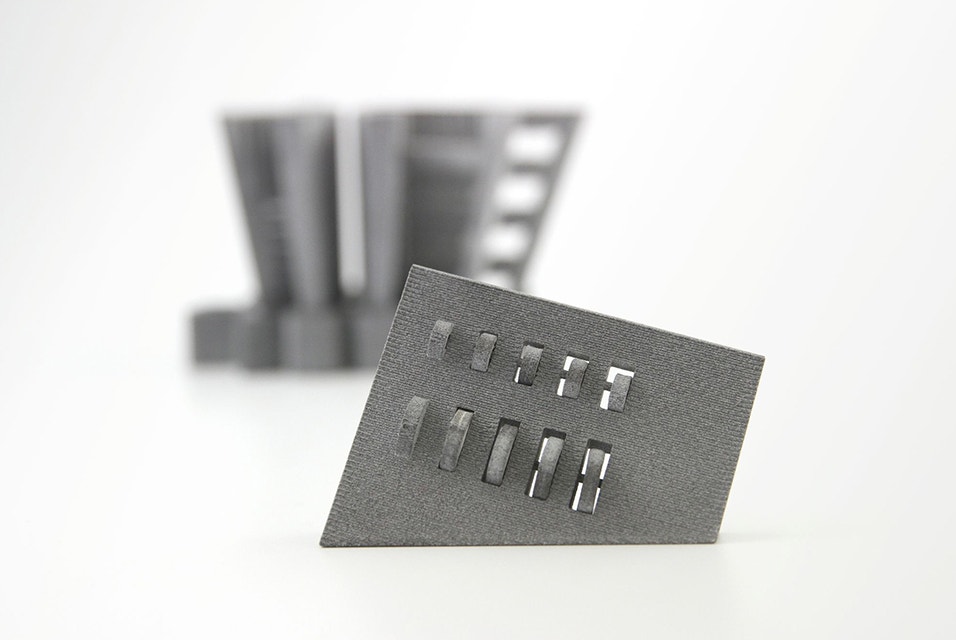

”HP와 Materialise의 엔지니어는 각각의 파트에 대한 특정 ‘제어 요소’와 함께 시험 파트를 제작하였습니다. 시험 파트들은 치수 정확도를 측정할 수 있는 한번의 프린팅으로 제작된 경첩 (만약 정확도가 너무 낮아진다면 경첩의 움직이는 파트들이 서로 붙어 움직일 수 없게 됩니다), 표면 퀄리티를 시험할 테스처가 적용된 샘플, 빌드의 균일성을 시험하기 위하여 빌드 플랫폼의 다른 구역에 동일한 파트들을 다르게 오리엔테이션하여 출력 등을 시험하였습니다.

Giovanni에게 연구 결과에 대한 제시와 함께 HP에 대한 주기적인 피드백은 Materialise와 HP가 우선 순위를 정하며 앞으로 개발에 대한 중요한 부분을 확인하는데 유익한 프로젝트였습니다.

“양사가 같이 빌드 플랫폼의 최적의 빌드 영역 확장과 치수 정확도 향상에 같이 힘썼습니다. 게다가 이와 비슷하게 소프트웨어 부분에서 이와 비슷한 과정의 연구와 확인을 Materialise의 Build Processor 팀 또한 같이 진행하였습니다. 개인적으로 연구를 통하여 찾은 결과물들이 어떻게 처리될지 또한 기대됩니다.”

공유 위치: