EXPERT INSIGHT

パーツ配置の最適化が不可欠な3つの理由と実現方法

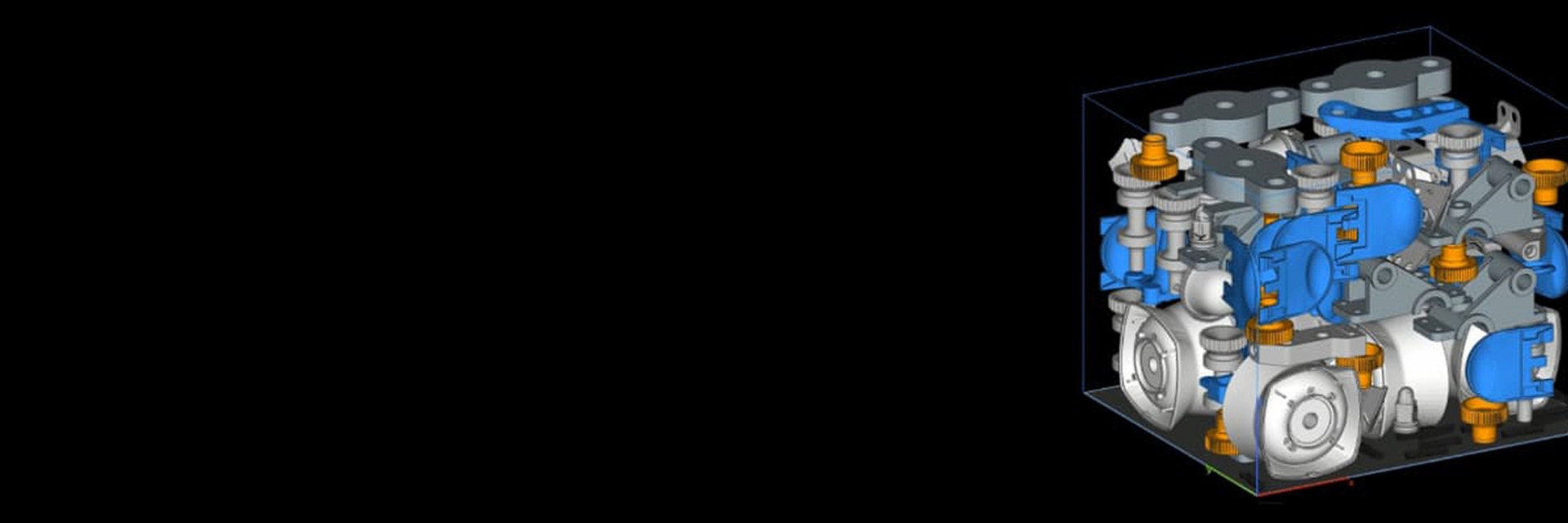

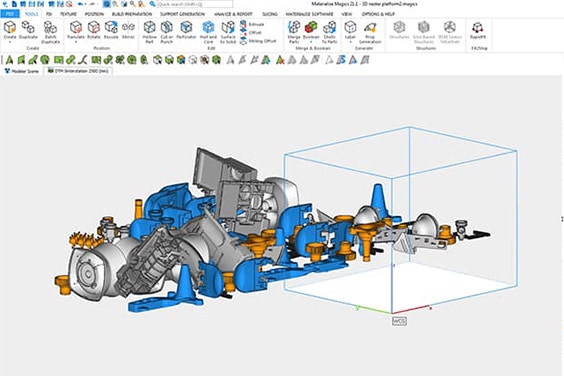

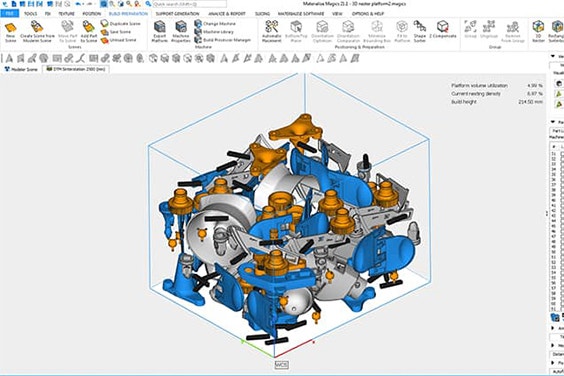

パーツ配置(造形パーツをプラットフォーム内に3次元的に配置する作業)は、レーザー焼結(SLS)やマルチジェットフュージョン(MJF)造形の準備工程における重要な作業です。パーツ配置の作業工程は、テトリスゲームに似ており、可能な限り多くのパーツを造形領域内に詰め、パーツの品質を確保しながらも材料粉末を効率的に使用できるような高密度のパーツ配置を目的としています。そのような利点を最大限に生かす為に、アディティブマニュファクチャリング(AM)の造形現場がパーツ配置作業を最適化する方法と必要性をお伝えします。

1 - 効率的な生産工程を立ち上げる方法

AM造形機には多額の投資が必要となる為、装置への投資対効果を最大限にするには、造形作業を可能な限り効率的かつ確実に実行することが求められます。多くの場合、時間・お金・労働力などの重要なリソースの無駄を削減することにより、投資対効果を高められます。また、パーツ配置作業の最適化で効率的な生産を可能にするいくつかの方法があります。

パーツ配置の最適化によって生産管理を改善する方法の1つにマルチプラットフォームパーツ配置オプションがあります。複数の造形プラットフォームがある場合、造形プラットフォーム毎にパーツ配置作業を行うのではなく、一括でパーツ配置するオプションです。複数の造形プラットフォームを一括でパーツ配置することにより、造形準備がより早く完了するだけでなく、パーツ配置作業に掛かる時間を削減し、より重要度の高いタスクに時間を割けるようになります。これまでは、週に何度も完了させなければならず時間が掛かったタスクを週の初めに一度ボタンをクリックするだけで完了できるタスクにすることができます。

南アフリカ・バール工科大学でアディティブマニュファクチャリングのマネジャーを担当するDavid Mauchline氏は以下のように話しています。「Materialise Magics Sinterモジュールは、今まで使った中で最もクールなソフトウェアで1日の作業時間を数時間単位で削減できます。私は14台のハイエンドAM造形機を担当しているので、以前は造形準備に1日の大半を費やしていました。」

パーツ配置によって生産管理を効率化するもう1つの方法は、造形プラットフォーム毎に仮想の天井高さを指定することです。天井高さを指定すると、造形高さを制限して、パーツの配置作業が一定時間内に完了するようにしたり、造形密度を高めたりすることが可能です。Materialise Magics Sinterモジュールのような3D自動配置ソフトウェアは、天井高さを設定すると、見えないラインを超えたパーツを別の造形に統合するか、指定された天井高さ以下に全てのパーツを配置できるように造形を再編成します。

2 – 造形物の品質と一貫性を確保する方法

AMの造形現場では、造形工程が上手くいっているだけでなく、造形結果の一貫性も求められます。3Ⅾプリントの分野では、マスカスタマイゼーションや連続生産が以前にも増して普及しているため、類似した高品質のパーツを何度も確実に造形する必要があります。このような場面では、配置のプロセス中に特定のパラメータを素早く簡単に制御できる機能がAMワークフローの中で役立ちます。

その方法の1つは、形状でソートする「クイック整列」という機能を使用することです。クイック整列を使用すると、選択したパーツを特定の方向に配置し、高品質の造形を確実にすることが可能です。例えば、丸みを帯びたパーツは、造形時の反りを避けるためにX軸とY軸に配置されることが多いです。ソフトウェアは似たような形状のパーツをすべて同じように配置します。また、この機能により、高品質な造形が可能な位置に繰り返しパーツを配置でき、推測ではなくデータに基づいて造形に一貫性を保つことができます。

With the shape sorting function you can establish consistency when printing similar shaped parts.

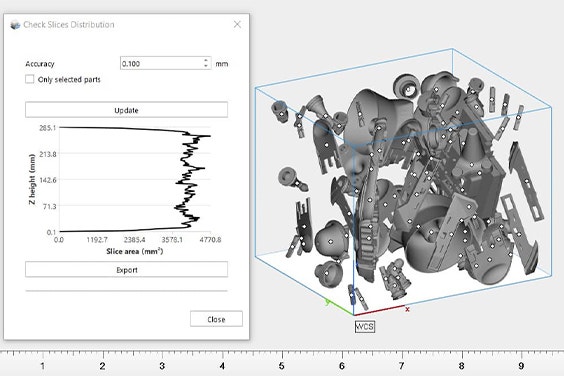

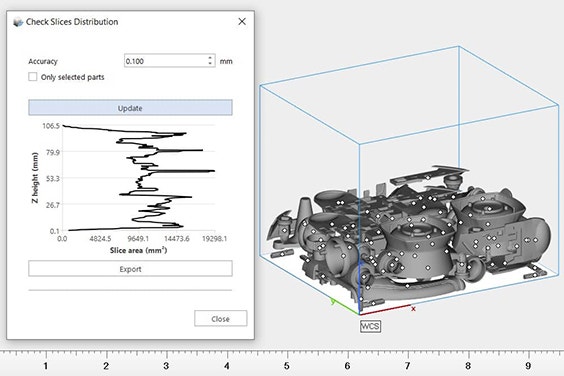

レーザー焼結(SLS)やマルチジェットフュージョン(MJF)プリンタで造形する際には、造形プラットフォーム内の温度分布が均一か考慮することも配置を成功させるためには重要です。配置が不均一な造形プラットフォームでは、温度にばらつきが生じ、パーツの不要な収縮を引き起す原因になる可能性があります。パーツの不要な収縮を防ぐためには各層の表面積が他の層と同様になっているかを確認する必要がありますが、スライス分布グラフを使用すると容易に確認が可能です。

ここでは、普通にネストされたパーツ(左)と、スライス分布が最適化されたパーツ(右)を比較しています。

最後に、多くのマシンでは、機械部品が造形に干渉するエリアや造形品質が低下する可能性があるエリアが造形内に存在します。このようなエリアが存在する場合、配置作業中に配置禁止エリアを指定して、造形品質の低下や造形失敗が発生する可能性のあるエリアにパーツが造形されないように指定できます。

3 - ニーズに合わせて造形を調整する方法

3D自動配置のソフトウェアの改良が進むにつれ、配置作業に掛かる時間は年々短くなっています。実際にMagics最新版では、特定の造形において、数千のパーツの配置を1秒足らずで完了することも可能になっています。しかし、配置作業で大切なのはスピードだけではありません。特に造形の重要なパーツに対しては、プロセスをコントロールすることも求められています。パーツの配置位置を工夫することなどにより、パーツの品質を確保するだけでなく、造形密度を高め、材料粉末の節約にもつながります。

“3Ⅾ自動配置を行う際に複数のアルゴリズムを使用する事が多いので、Materialise Magics Sinterモジュールの優れた操作性に大変満足しています。”

— Parker Hannifin社AMエンジニア・Victor Lopez氏

造形プラットフォームを調整する方法の1つ、複数のアルゴリズムを使用することです。Magics Sinterモジュールには、「境界ボックス」を用いた配置と「形状」を用いた配置という2つのアルゴリズムオプションがあります。

「境界ボックス」による配置は、小さな長方形の形状を瞬時に配置するのに役立ちます。一方、「形状」による配置は、より有機的な形状の造形密度を最大化することに特化しています。通常、「境界ボックス」で最初の配置を行い、「形状」による配置で続けて配置を行う事で、スピードとコントロールの両方のメリットを得られます。

Parker Hannifin社のAMエンジニア・Victor Lopez氏は、複数のアルゴリズムを使用できる機能は有用性が高いと感じています。「複数の配置方法を組み合わせる事が多いので、Materialise Magics Sinterモジュールの優れた操作性に大変満足しています。Materialise Magicsのワークフローは非常に円滑なので、新しいメンバーに業務を教えるのも簡単です。」

シンターモジュールを使用すれば、数秒で自動ネスティングを完了することができます。

ここからは、少し応用的な操作をご紹介します。手動で配置したい大きなパーツや重要なパーツが複数あるとします。そのようなパーツを最初に配置すると、各パーツの自由度を設定して、より細かくコントロールできます。その後、自動配置を実行して、残りのエリアにパーツを配置していきます。もしくは、造形全体を配置する前に小さなパーツだけを「ミニ3Ⅾ自動配置」という機能でまとめて、造形密度を最大化できます。

この記事で紹介した機能を始め、その他の機能はすべてMaterialise Magics Sinterモジュールで使用できます。Materialise Magics Sinterモジュールを使用すると、配置作業に掛かる時間の短縮ができます。また、パーツの品質向上や造形密度を高めるプロセスを効率的にコントロールできます。

以下で共有する: