CASO DI STUDIO

L’innovazione incontra l’industria pesante: con QualiCal METRO, la stampa 3D è al centro dell’attenzione

La società italiana di ingegneria QualiCal ha individuato un’opportunità di innovazione nella produzione della calce e ha sollevato un quesito: può la stampa 3D risultare utile nell’eliminare l’unica e più consistente causa dei tempi di fermo della produzione? Può farlo e l’ha fatto. Attraverso una partnership con la nostra azienda, QualiCal ha sviluppato un indicatore di livello ad albero che potrebbe consentire di incrementare i profitti fino a 1.400.000 €.

La calce è uno dei materiali più importanti per la vita moderna. Utilizzata in applicazioni che spaziano dalla costruzione alla cosmetica, si stima che un cittadino europeo consumi in media circa 150 grammi al giorno di calce, attraverso prodotti che la contengono o che sono stati realizzati utilizzando questa sostanza plurisecolare. La produzione di calce è un business di proporzioni considerevoli ma è anche un settore molto competitivo; per questo motivo, è essenziale incrementare la redditività, migliorare la qualità del prodotto e ridurre le inefficienze operative.

Determinata a utilizzare nel proprio settore i vantaggi della digitalizzazione e a realizzare ambizioni degne dell’industria 4.0, l’azienda italiana di ingegneria QualiCal ha visto in queste sfide un’opportunità di innovazione. In azienda è sorta la domanda: può la stampa 3D risultare utile nell’eliminare l’unica e più consistente causa dei tempi di fermo della produzione? Può farlo e l’ha fatto.

La sfida

Porta il nuovo prototipo di indicatore di livello dell'albero di QualiCal al livello successivo

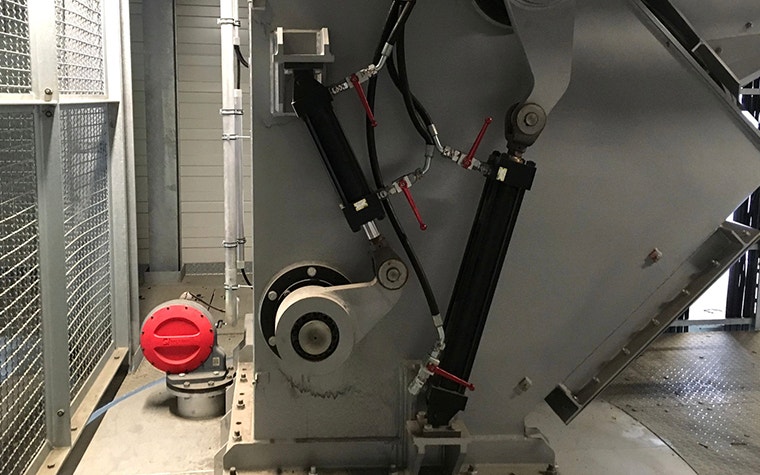

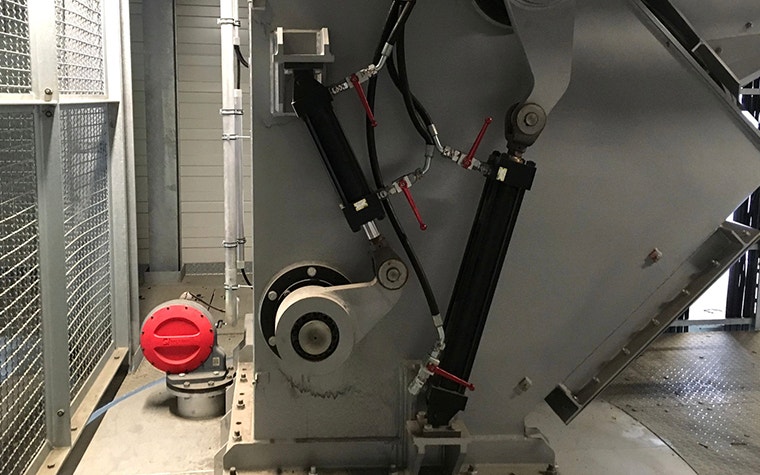

Misurare con precisione il livello di pietra da calce nei forni industriali durante il processo di produzione della calce è un fattore essenziale, in quanto determina le azioni operative necessarie per ottenere un livello di qualità ottimale del prodotto finito. Tradizionalmente, questo ruolo è svolto da un indicatore di livello ad albero (SLI, Shaft Level Indicator): un tamburo attuato da un motore elettronico e sistemi idraulici posa un contrappeso che mantiene il contatto fisico e continuativo con il letto di materiale, al fine di riportare misurazioni costanti e accurate del livello della pietra da calce.

“L’indicatore di livello ad albero è il cuore del processo di produzione della calce; avevamo la certezza che questo cuore potesse battere più veloce e con più forza.”Francesco Cella, Direttore Tecnico in QualiCal

Sebbene universalmente adottata, questa soluzione è tutt’altro che ideale. Il complesso design meccanico dell’indicatore SLI (composto da molte parti mobili) spesso determina “problemi da attrito” o imprecisioni nei dati. Inoltre, l’unità è soggetta a intasamenti dovuti alla polvere presente nell’ambiente del forno, di per sé polveroso. Complessivamente, questi problemi rendono l’indicatore SLI la principale causa dei fermi imprevisti dell’impianto e si traducono per la struttura in un costo medio di 20.000 € l’anno in perdite di produzione.

Francesco Cella, Direttore Tecnico in QualiCal, afferma: “L’indicatore di livello ad albero è il cuore del processo di produzione della calce; avevamo la certezza che questo cuore potesse battere più veloce e con più forza. Con l’introduzione di un nuovo motore senza spazzole, il controllo continuo della coppia e la semplificazione delle parti meccaniche attraverso l’eliminazione della necessità di sistemi idraulici aggiuntivi, abbiamo sviluppato il primo prototipo METRO. Avendo testato sul campo l’unità in un forno HeidelbergCement Synthesis, eravamo certi della validità del progetto.

“Tuttavia, eravamo anche consapevoli di essere ancora incatenati alle limitazioni della tradizione. Il passo successivo fu quello di cercare di capire come migliorare le prestazioni attraverso tecniche avanzate di produzione, in particolare in che modo strutture e materiali possibili solo attraverso l’uso della stampa 3D potessero permettere a METRO di raggiungere un livello superiore.

La soluzione

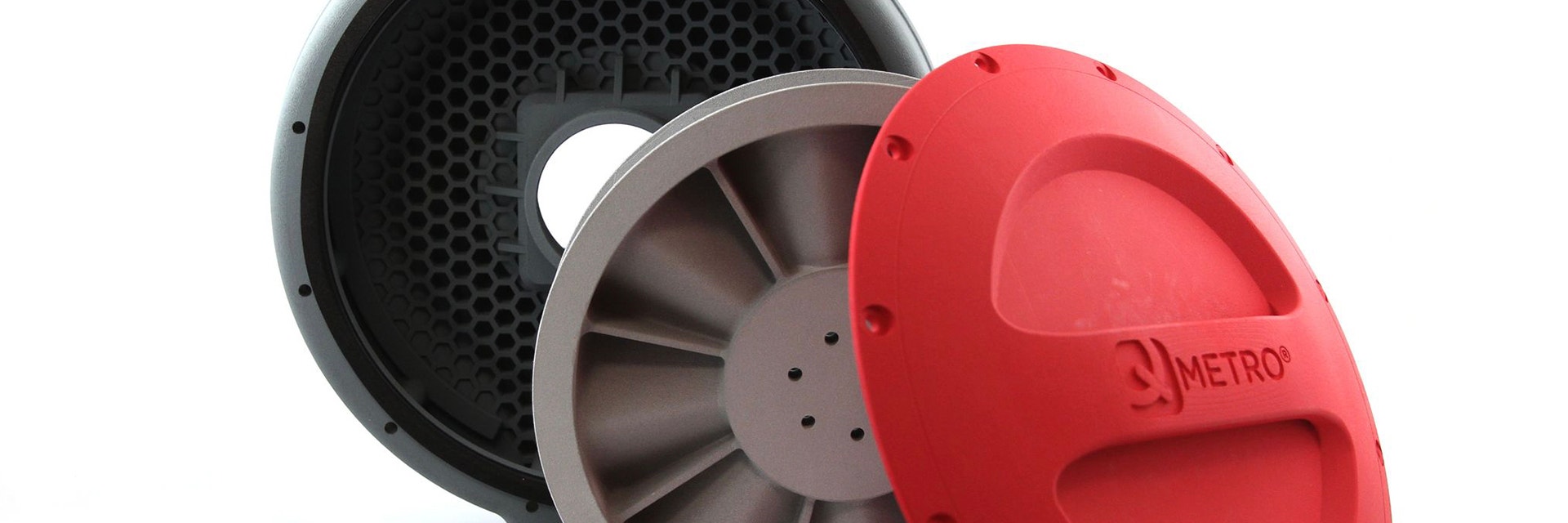

Plastiche ad alte prestazioni stampate in 3D con strutture a nido d'ape

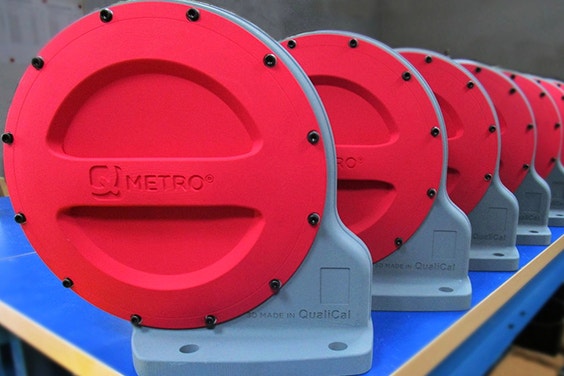

Alessio Esposti, Account Manager di Materialise Italy, e il suo team di Materialise, hanno raccolto la sfida di QualiCal. In appena un mese avevano reinventato il prototipo METRO di QualiCal, ottimizzandone la geometria e la composizione per creare una soluzione più piccola e leggera.

“Quando QualiCal ci ha portato il prototipo in metallo, eravamo certi dell’utilità delle tecniche di progettazione per la stampa 3D ai fini dell’ottimizzazione e della riduzione dei singoli componenti, per ridurre ancora di più i punti soggetti a potenziali rotture e malfunzionamenti operativi; abbiamo realizzato rapidamente un progetto idoneo per la successiva fase di sviluppo.”

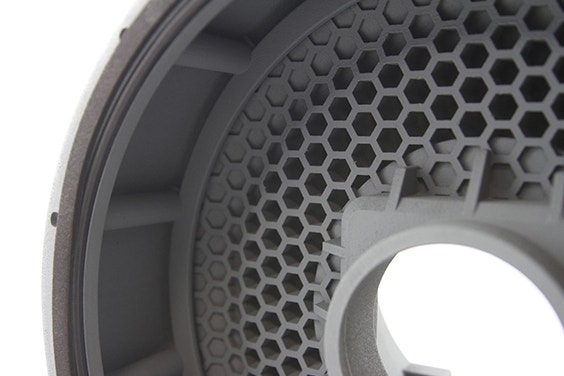

Utilizzando strutture a nido d’ape e plastica ad alte prestazioni - nylon rinforzato con fibra/alluminio - il team è stato in grado di ridurre della metà le dimensioni dello strumento (diametro del tamburo da 500 mm a 250 mm), distribuendo la forza sull’intera unità al fine di migliorare resistenza e durata. I canali per le viti che si estendono fronte-retro, impossibili da creare mediante le tecniche di fresatura tradizionali, hanno eliminato ogni necessità di collegamento con l’ambiente interno e hanno permesso di ottenere un’eccezionale resistenza alla pressione causata dal trattamento dell’aria.

Il risultato

Uno strumento estremamente preciso, praticamente esente da manutenzione

La plastica ad alte prestazioni selezionata permette il funzionamento alle temperature estremamente elevate del forno, oltre ad evitare i problemi di ossidazione ai quali erano soggetti gli indicatori SLI realizzati in acciaio. La geometria sviluppata si è inoltre basata sulle efficienze identificate da QualiCal, riducendo la possibilità di penetrazione e accumulo della polvere in pressione. In conseguenza di ciò, l’indicatore METRO stampato in 3D in sostanza non necessita di manutenzione.

“Con un costo di produzione pari a quello degli indicatori di livello ad albero tradizionali, i risparmi generati grazie alla riduzione dei fermi imprevisti dell’impianto e delle attività di manutenzione sono esattamente quello che sono: risparmi reali.”

— Carlo Cella

Nel corso dei sei mesi di utilizzo sperimentale in un forno in attività, il METRO col nuovo look non ha richiesto manutenzione e, sottoposto a ispezione, non ha dato segno di doverne potenzialmente richiedere nel prossimo futuro. Le scatole ingranaggi non hanno più bisogno di lubrificazione. Le parti non presentano più segni di usura da attrito. Non si verifica più surriscaldamento da usura meccanica. Tutto ciò allo stesso costo unitario di produzione del vecchio strumento SLI in acciaio prodotto con metodi tradizionali.

La riduzione delle parti meccaniche e l’ottimizzazione del design hanno permesso inoltre di migliorare la precisione del sensore, per soddisfare l’impegno di QualiCal nei confronti dell’ottimizzazione del feedback digitale per migliorare la produzione secondo i principi dell’Industrial Internet of Things (IIoT, l’Internet delle cose in campo industriale).

Come spiega il CEO di QualiCal, Carlo Cella, le efficienze nei costi in gioco sono di importanza fondamentale. “Spesso, la stampa 3D è vista come un’opzione innovativa ma costosa. In questo caso, semplicemente non è stato così. Con un costo di produzione pari a quello degli indicatori di livello ad albero tradizionali, i risparmi generati grazie alla riduzione dei fermi imprevisti dell’impianto e delle attività di manutenzione sono esattamente quello che sono: risparmi reali.”

“In base ai nostri calcoli, questa soluzione può consentire ai produttori di calce un risparmio di circa 120 €/tpd (tons per day); estrapolando il calcolo per l’intera durata dell’apparecchiatura, riteniamo che questa semplice modifica possa incrementare i profitti di queste aziende di circa 1.400.000 €. Se a tutto ciò aggiungiamo i futuri vantaggi dati dalla possibilità di stampare e perfino adattare le parti di ricambio sul posto, che elimina la necessità di fare affidamento sulle giacenze di magazzino o su forniture dai lunghi tempi di consegna, i vantaggi risultano davvero evidenti.”

Condividi su:

Il caso di studio in breve

Macchinari e attrezzature

Sinterizzazione laser selettiva

PA-AF

PA-GF

Ottimizzazione del design

Produzione conveniente di piccole serie