INTERVISTA

EASA 21.G, EN 9100 e Additive Manufacturing: Come Materialise stabilisce gli standard per l'AM nel settore aerospaziale

Gert Brabants, Business Line Manager della produzione in serie, e Erik de Zeeuw, Market Manager per il settore aerospaziale, hanno aiutato la produzione additiva a diventare una tecnologia matura e affidabile nell'industria aerospaziale. È un percorso costruito su dati, controllo dei processi, standard impeccabili e collaborazione con i partner e le autorità dell'aviazione.

La produzione per il settore aerospaziale è incredibilmente esigente in termini di qualità. Cosa fa Materialise per soddisfare queste aspettative?

Gert Brabants: Quando parliamo di qualità nei nostri processi aerospaziali, in realtà si fa riferimento a 3 fattori: la qualità prima di iniziare, la qualità durante il processo e la qualità dopo.

Cominciamo dall'inizio, allora. Cosa succede prima di iniziare?

Gert Brabants: La qualità prima di iniziare è l'NPI, l'introduzione di un nuovo prodotto, in cui si fa una valutazione molto dettagliata dei rischi relativi al pezzo e delle specifiche che verranno applicate. Ci permette di comprendere a fondo le esigenze dei nostri clienti.

Ogni volta che iniziamo un progetto, la discussione inizia con: "Abbiamo queste nuove parti; questi sono i requisiti e i rischi che abbiamo identificato. Come possiamo affrontarli?".

Come si traduce questo nel controllo dei processi?

Gert Brabants: Una volta che questi rischi sono stati individuati e gestiti correttamente durante il processo, possiamo parlare di controllo del processo. Questo comporta solitamente il monitoraggio di campioni testimone durante il processo, per verificare che i nostri processi siano stabili e sotto controllo.

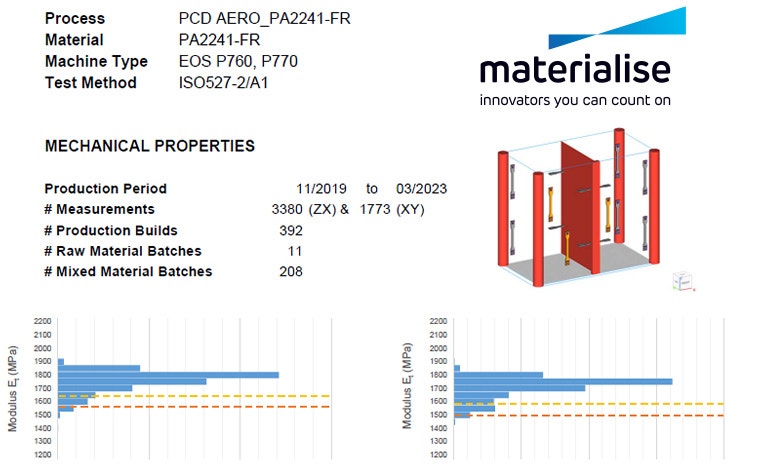

Prendiamo ad esempio PA-FR; abbiamo costruito 15 campioni testimone solo per le prove di trazione, per verificare se i nostri processi soddisfano tutti i requisiti. Ma oltre a questo, controlliamo la densità, l'accuratezza dimensionale, la qualità visiva e altri aspetti come la durezza della polvere per assicurarci che il processo stesso sia stabile.

La fase finale riguarda il controllo della qualità. Cosa succede una volta che il pezzo è stato prodotto?

Gert Brabants: Dopo la stampa, i nostri operatori del controllo qualità ispezionano visivamente il pezzo per verificare l'assenza di difetti. Realizziamo anche tutta la documentazione necessaria: rapporti di ispezione del primo articolo (FAI), rapporti di prova su aspetti come il colore delle parti verniciate e convaliamo le proprietà meccaniche della struttura su cui sono costruiti i pezzi, per garantire che soddisfino tutti i requisiti.

C'è molta differenza tra questo approccio, dedicato al settore aerospaziale e altri settori?

Gert Brabants: Seguiamo lo stesso processo NPI per tutti i settori. Al di là di questo, i nostri processi aerospaziali sono controllati in modo molto più rigoroso a causa delle esigenze e delle normative del settore: tutto, dal numero di campioni testimone che controlliamo all'ispezione delle merci in arrivo, dalla qualità del materiale alla rigore del processo stesso, deve soddisfare questi standard molto specifici.

Abbiamo anche sviluppato il nostro processo di controllo qualità interno, per soddisfare questi requisiti; abbiamo un team dedicato e standard unici per il settore aerospaziale, ci sono verifiche e controlli specifici e un diverso catalogo dei difetti. Sappiamo che questo sistema funziona, quindi intendiamo applicarlo ad altri materiali che necessitano di questo livello di controllo e qualità, in settori come quello delle tecnologie mediche.

Chi richiede questi controlli aggiuntivi? Sono i nostri clienti del settore aerospaziale?

Erik de Zeeuw: La sicurezza nell'aviazione è la priorità assoluta, quindi è guidata soprattutto dalle autorità di regolamentazione e in parte anche da Airbus, come cliente - le sue dimensioni e la sua influenza la rendono equivalente a un'autorità di regolamentazione a tutti gli effetti. Questo livello di regolamentazione è molto raro in altri settori.

Abbiamo già parlato con entrambi di come i nostri standard aiutino a risolvere i problemi di fiducia nella produzione additiva e di scarsa standardizzazione: negli ultimi anni si sono fatti passi avanti?

Gert Brabants: Condividiamo ancora i nostri standard operativi: i margini con cui lavorano i nostri processi, i limiti consentiti per le caratteristiche dei materiali e così via. Questi standard costituiscono un riferimento all'interno del settore e vengono accettati in assenza di standard ISO. Abbiamo creato un documento di controllo dei processi per dimostrare che i nostri processi sono sotto controllo, congelati e stabili - questo approccio è ben visto dai nostri clienti.

Credo che oggi la standardizzazione sia ancora in gran parte incentrata su cosa controllare, non su come controllarlo. Ad esempio, le raccomandazioni possono dire che è necessario controllare le proprietà delle materie prime, della polvere ricevuta, ma non specificano quali limiti utilizzare, con quale frequenza controllarli o come farlo al meglio. Diranno solo di assicurarsi di avere un processo di controllo in atto.

Perché secondo lei?

Erik de Zeeuw: Direi che le ragioni sono due. Da un lato, le organizzazioni di standardizzazione non vogliono controllare tutto, non vogliono creare trappole per l'audit con i loro standard e vogliono che le aziende siano flessibili nell'interpretare ciò che è richiesto. Tuttavia, ci sono anche campi di applicazione che non sono ancora stati identificati.

Il numero di standard è cresciuto costantemente negli ultimi anni lungo l'intera catena di produzione della manifattura additiva: impostazione delle macchine, formazione dei dipendenti, preparazione delle polveri e questo genere di cose, ma cio si è visto più sui metalli che sui polimeri. Ecco perché continuiamo a migliorare i nostri standard e a lavorare a stretto contatto con gruppi come EASA e Nadcap.

Che ruolo svolge Materialise quando lavora con le autorità aeronautiche come l'EASA?

Gert Brabants: Siamo coinvolti nelle discussioni e nei gruppi di lavoro per la certificazione dei componenti a bassa criticità, insieme agli organismi di certificazione. In questo senso, ci comportiamo da promotori, quando si tratta di nuovi requisiti e di come soddisfarli.

Quello che abbiamo fatto finora con l'EASA e i gruppi di lavoro della FAA è stato discutere su come dovrebbe essere la certificazione per le parti a bassa criticità. Abbiamo anche presentato i nostri casi, con il nostro approccio all'ammissibilità delle parti e il modo in cui affrontiamo la sfida della certificazione con i principali partner industriali, tra cui Airbus, Boeing e le autorità europee e americane. Abbiamo voce in capitolo su come vediamo evolvere la situazione e ciò ci permette di tenere d'occhio la direzione in cui sta andando: in caso di implementazioni non avremo un grande divario da colmare.

Lei ha parlato di lavorare alla standardizzazione direttamente con Airbus. Come si è svolto questo processo?

Gert Brabants: Erik e io abbiamo collaborato con Airbus per la messa a punto dei processi di modellazione a deposizione fusa (FDM) e sinterizzazione laser selettiva (SLS) . Abbiamo imparato molto da questo confronto, e applichiamo lo stesso processo anche a tutti i nostri clienti del settore aerospaziale. In termini di standard di processo, quelli di Airbus sono tra i più dettagliati in circolazione.

Siamo stati particolarmente coinvolti quando si è trattato di SLS. C'è stata una vera e propria collaborazione in cui abbiamo condiviso la nostra conoscenza del processo e abbiamo lavorato con loro per correggere e scrivere una specifica di processo basata sulla nostra esperienza congiunta. Abbiamo partecipato attivamente alla definizione delle modalità di funzionamento e di controllo.

In qualità di POA certificato EASA, Materialise lavora con questi standard da circa 10 anni. Si può dire che sono realizzabili?

Erik de Zeeuw: Assolutamente sì: per noi è l'attività quotidiana. Lo abbiamo fatto per centinaia di migliaia di pezzi. Rispettiamo rigorosamente questi standard e questo è il motivo del nostro successo e della fiducia che i nostri clienti ripongono nella produzione additiva con Materialise. Ho l'impressione che ogni volta che veniamo controllati, apprezzino questo modo di lavorare.

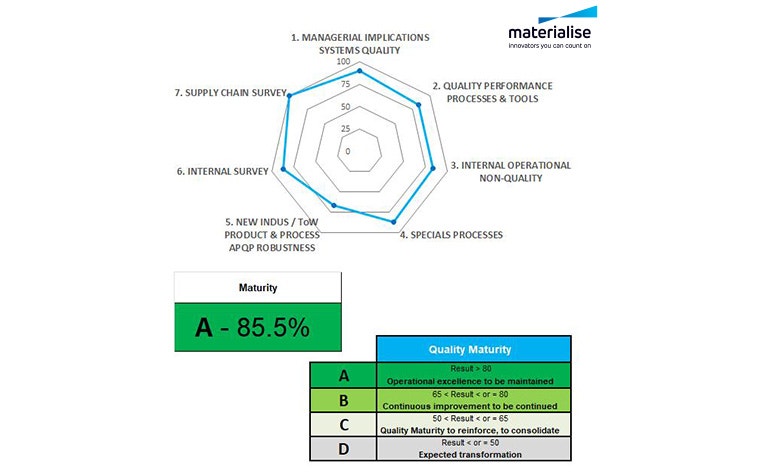

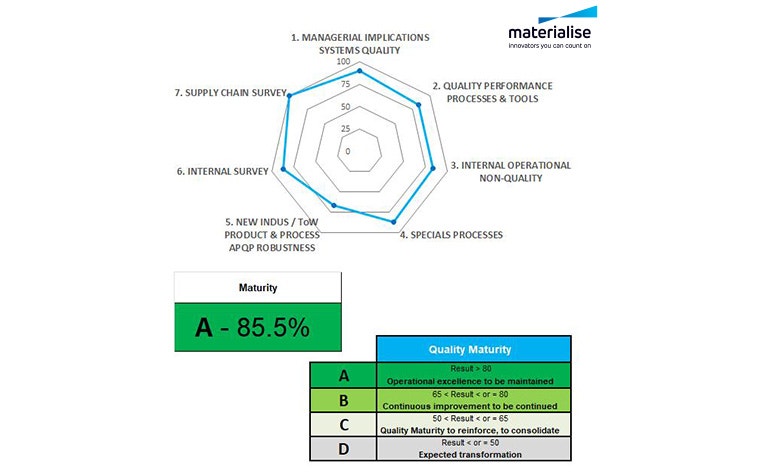

Questo si riflette nel risultato ottenuto da Materialise nel Quality Maturity Assessment di Airbus. Che cosa significa questo grado A?

Erik de Zeeuw: È una valutazione di come funziona la struttura portante del nostro sistema di gestione della qualità e di come gestiamo le nostre operazioni. Quindi, va oltre la semplice adesione agli standard e guarda alla nostra maturità come organizzazione produttiva.

Gert Brabants: Esattamente. Non si tratta specificamente della qualità dei pezzi che consegniamo, ma della configurazione complessiva, del modo in cui controlliamo i processi e le prestazioni di consegna. Consegniamo in tempo? Abbiamo molti reclami sulla qualità e come li affrontiamo? Come risolviamo i problemi, li seguiamo e miglioriamo nel tempo?

Siamo inoltre sottoposti a regolari controlli sulle qualifiche di processo per FDM e SLS. Ogni due anni, Airbus viene a controllare specificamente se tutto è in ordine con il processo SLS. Su questa base, individuano le lacune e le eventuali azioni da intraprendere. L'insieme di questi elementi ci permette di fornire costantemente componenti di qualità e di migliorare dove necessario.

La nostra catena di approvvigionamento ha ottenuto un punteggio particolarmente elevato. Perché?

Gert Brabants: Da un lato, è relativamente semplice: per la maggior parte dei pezzi, la distinta base è costituita solo da materiale grezzo, a volte vernice o assemblaggi minori. Inoltre, lavoriamo a stretto contatto con i nostri fornitori: progetti di R&D, miglioramenti, sviluppo commerciale di base. Abbiamo un'ottima connessione.

Vorrei anche sottolineare il nostro punteggio nei processi speciali, perché si tratta in realtà di qualificare e monitorare la tecnologia; il modo in cui ci assicuriamo che il risultato di tali processi sia robusto e ripetibile.

Nonostante questi evidenti progressi, molti considerano ancora la ripetibilità un problema per la produzione additiva nel settore aerospaziale. Perché e come possiamo costruire questa fiducia?

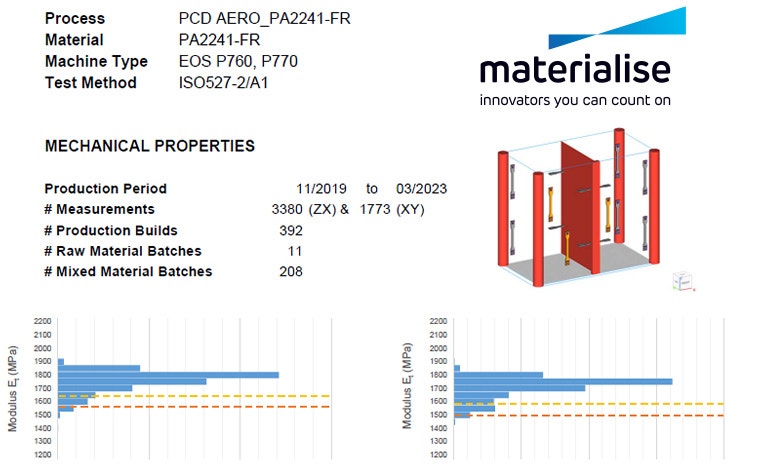

Gert Brabants: Penso che sia perché non c'è molta standardizzazione o dati accessibili; non si trovano database online delle proprietà dei materiali per la produzione additiva. Se disponibili, sono tutti piuttosto limitati e specifici. L'unico modo per creare questa fiducia con i nostri clienti del settore aerospaziale è mostrare loro i dati.

Abbiamo un database molto ampio perché abbiamo lavorato a lungo con uno dei nostri partner OEM su FDM e SLS: 15 specifiche di dati per build prodotta in PA-FR, e abbiamo iniziato a produrre PA-FR specificamente per questo partner già cinque anni fa. Ma già prima si produceva per altri clienti del settore. Possiamo dimostrare che i nostri processi sono costanti e affidabili.

Condividiamo liberamente questi dati con l'industria aerospaziale. Cosa rende questi dati così preziosi?

Gert Brabants: Per le aziende del settore aerospaziale, la qualificazione è essenzialmente la prova che il processo è sufficientemente buono, ma per dimostrarlo è necessario raccogliere svariati dati, il che è costoso. I clienti possono eseguire alcuni test su una, due o tre costruzioni per dimostrare che le proprietà del materiale sono buone, ma si tratta di un investimento significativo e fornisce una visione molto limitata del processo. Si tratta di una valutazione molto specifica del processo nel tempo, che non indica quali saranno le prestazioni di quel processo tra uno o due anni.

I nostri dati dimostrano che cinque anni fa potevamo raggiungere la stessa qualità di due anni fa, e saremo in grado di farlo anche l'anno prossimo. Questo è il grande valore. Questo è il tipo di dati di cui i nostri clienti hanno bisogno se vogliamo che si fidino della produzione additiva, che si tratti di affidabilità, di convincere i responsabili delle decisioni o semplicemente di superare l'ostacolo finanziario dei test per aiutarli a iniziare.

Erik de Zeeuw: Dobbiamo anche riconoscere la sua importanza per le autorità. Si rendono conto che la tecnologia è ad alta intensità di processo, il che significa che le proprietà sono definite durante la stampa, non definite dalle materie prime. Ecco perché abbiamo bisogno di uno stretto controllo dei processi e di dati che provengano realmente dal luogo di produzione dei pezzi, non solo da ciò che il produttore della macchina dice di poter ottenere. I dati reali sulle prestazioni e il disallineamento1 sono importanti perché sono la prova del nostro controllo del processo, dimostrano che abbiamo padroneggiato il processo nella nostra produzione e mostrano ai nostri clienti cosa possono aspettarsi dai prodotti che intendono acquistare.

Al di là della ripetibilità, manca consapevolezza di ciò che è possibile fare con la produzione additiva?

Erik de Zeeuw: Direi piuttosto che si tratta di una mancanza di consapevolezza del livello raggiunto dalla produzione additiva. Ci sono molti esempi che dimostrano che funziona per i componenti di uso finale, ma alcuni dei nostri interlocutori sono sorpresi dell'avanzamento nel settore aerospaziale, con questo livello di maturità.

Gert Brabants: Inoltre, non si può sottovalutare il tempo richiesto per un cambiamento in questo settore. Negli ultimi dieci anni abbiamo fornito parti FDM ad Airbus; parti che prima venivano lavorate a macchina ora vengono stampate in 3D. Airbus ha utilizzato queste parti per approfondire le proprie conoscenze sulla stampa 3D e per ottenere i vantaggi in fornitura che derivano dall'ordinazione di piccole quantità.

Ora stiamo iniziando a vedere sempre più casi con Airbus in cui ci confrontiamo davvero riguardo all'ottimizzazione del design e all'ntegrazione di più parti. Queste sono le aree in cui la produzione additiva può davvero eccellere.

Cosa deve fare un'azienda aerospaziale per passare dalla produzione tradizionale a quella additiva per le parti volanti?

Gert Brabants: Per contestualizzare, ogni anno produciamo oltre 26.000 pezzi per l'ecosistema A350. È l'aereo più recente di Airbus e all'inizio non aveva parti stampate in 3D. Richiede un grande sforzo da parte loro.

L'introduzione di parti stampate in 3D comporta molti costi di ricertificazione, quindi il modo più semplice per farlo oggi, è ancora quello di procedere con un pezzo alla volta. Non è necessario modificare il progetto o dimostrare che il progetto è cambiato. È sufficiente dimostrare che la tecnologia di produzione non introduce nuove possibilità di rottura.

Supponiamo che un'azienda aerospaziale voglia riprogettare un pezzo da zero, puntando sull'ottimizzazione del peso e sul design bionico. In questo caso, devono anche dimostrare che il nuovo design è altrettanto valido di quello precedente, il che rende il processo molto più complesso. La notizia positiva è che Airbus sta cercando di percorrere sempre più questa strada, perché vede i vantaggi della progettazione per la produzione additiva. Hanno conoscenze acquisite in anni di produzione di componenti semplici, ma devono identificare i casi giusti, elaborare i vantaggi per l'azienda e trovare le applicazioni giuste.

Erik de Zeeuw: È un approccio che sia noi che le autorità raccomandiamo a chiunque voglia adottare la produzione additiva nel settore aerospaziale: procedere per gradi e non iniziare subito a lavorare su parti ad alta criticità. Prendetevi il tempo necessario per abituarvi alla tecnologia, iniziate con pezzi semplici e a bassa criticità; con progetti convenzionali, per poi passare a progetti più avanzati e ad applicazioni più critiche.

Materialise dispone della certificazione EN 9100 per le parti in polimero e in metallo: vedremo un approccio simile con la stampa 3D in metallo?

Erik de Zeeuw: Sta già accadendo, anche se a un ritmo più lento. Naturalmente lo sforzo di certificazione è più grande e occorre valutare un maggior numero di requisiti, ma stiamo lavorando duramente per realizzarlo, così come le aziende produttrici di aeromobili.

1 Gli Allowables sono utilizzati nella progettazione e nella validazione degli aeromobili e sono necessari per la certificazione delle strutture degli aeromobili da parte della FAA. Vengono creati applicando fattori di sicurezza al progetto e si basano su modelli di test standardizzati e tecniche statistiche.

Condividi su:

Biografia

Gert Brabants, Business Line Manager, Produzione in serie, Materialise

Biografia

Erik de Zeeuw, responsabile del mercato aerospaziale, Materialise

Ti potrebbe piacere anche

Non lasciarti mai sfuggire una storia come questa. Ricevile una volta al mese nella tua posta in arrivo.