INTERVIEW

EASA 21.G, EN 9100 und Additive Fertigung: Wie Materialise den Standard für AM in der Luft- und Raumfahrt setzt

Gert Brabants, Business Line Manager für Serienfertigung, und Erik de Zeeuw, Market Manager für Luft- und Raumfahrt, haben dazu beigetragen, dass die additive Fertigung in der Luft- und Raumfahrtindustrie zu einer ausgereiften, zuverlässigen Technologie geworden ist. Es ist eine Reise, die auf Daten, Prozesskontrolle, tadellosen Standards und der Zusammenarbeit mit Luftfahrtpartnern und -behörden beruht.

Die Fertigung in der Luft- und Raumfahrt ist in Bezug auf die Qualität unglaublich anspruchsvoll. Was tut Materialise, um diese Erwartungen zu erfüllen?

Gert Brabants: Wenn wir über Qualität in unseren Prozessen in der Luft- und Raumfahrt sprechen, geht es eigentlich um drei verschiedene Bereiche: die Qualität vor dem Start, die Qualität während des Prozesses und die Qualität danach.

Fangen wir also ganz am Anfang an. Was passiert zuerst?

Gert Brabants: Die Qualität vor dem Start ist die NPI - die neue Produkteinführung -, bei der wir eine sehr detaillierte Bewertung der Risiken des Teils und der Spezifikationen vornehmen, die wir ihnen gegenüberstellen werden. Dadurch erhalten wir ein umfassendes Verständnis für die Bedürfnisse unserer Kunden.

Wann immer wir ein Projekt beginnen, beginnt die Diskussion mit: "Wir haben diese neuen Teile; das sind die Anforderungen und die Risiken, die wir ermittelt haben. Wie können wir mit diesen umgehen?"

Wie lässt sich das auf die Prozesskontrolle übertragen?

Gert Brabants: Sobald diese Risiken angesprochen und während des Prozesses ordnungsgemäß gehandhabt werden, können wir über die Prozesskontrolle sprechen. Dazu gehört vor allem die Überwachung von Proben während des Prozesses, um zu überprüfen, ob unsere Prozesse stabil und unter Kontrolle sind.

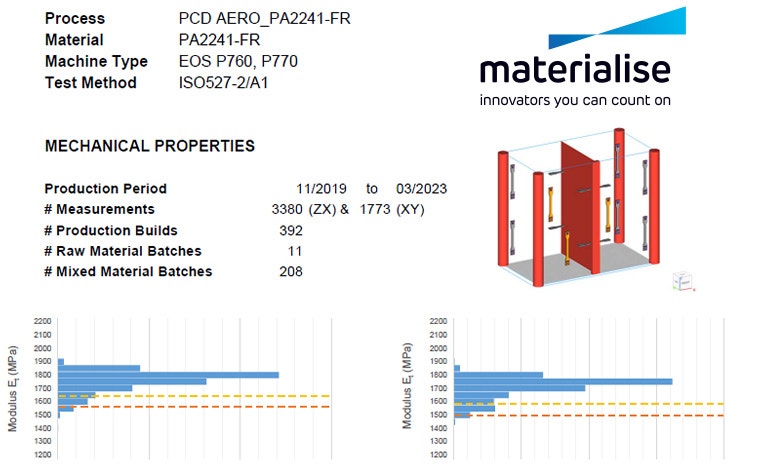

Nehmen wir zum Beispiel PA-FR: Wir haben 15 Testmuster allein für die Zugprüfung hergestellt, um zu sehen, ob unsere Verfahren alle Anforderungen erfüllen. Darüber hinaus prüfen wir die Dichte, die Maßhaltigkeit, die optische Qualität und andere Dinge wie die Pulverhärte, um sicherzustellen, dass der Prozess selbst stabil ist.

Im letzten Schritt geht es um die Qualitätssicherung. Was passiert, wenn das Teil hergestellt ist?

Gert Brabants: Nach dem Druck wird das Teil von unseren Qualitätskontrolleuren visuell geprüft, um sicherzustellen, dass es keine Mängel aufweist. Wir erstellen auch alle erforderlichen Unterlagen: Berichte über die Erstmusterprüfung (FAI), Prüfberichte über Aspekte wie die Farbe der lackierten Teile und validieren die mechanischen Eigenschaften des Materials, auf dem die Teile gebaut werden, um sicherzustellen, dass sie alle Anforderungen erfüllen.

Gibt es einen großen Unterschied zwischen diesem Ansatz für die Luft- und Raumfahrt und anderen Branchen?

Gert Brabants: Wir folgen dem gleichen NPI-Prozess für alle Branchen. Darüber hinaus sind unsere Prozesse in der Luft- und Raumfahrt aufgrund der Anforderungen und Vorschriften der Branche sehr viel strenger kontrolliert - alles, von der Anzahl der von uns geprüften Muster bis hin zur Wareneingangskontrolle, der Qualität des Materials und der Strenge des Prozesses selbst, muss diesen sehr spezifischen Standards entsprechen.

Wir haben auch unseren Qualitätskontrollprozess entwickelt, um diesen Anforderungen gerecht zu werden; wir haben ein spezielles Team und einzigartige Standards für die Luft- und Raumfahrt, es gibt spezifische Prüfungen und Kontrollen und einen anderen Fehlerkatalog. Wir wissen, dass dieses System funktioniert, und wollen es daher auf andere Materialien anwenden, die dieses Maß an Kontrolle und Qualität in Branchen wie der Medizintechnik benötigen.

Woher kommt diese zusätzliche Kontrolle? Liegt das an unseren Kunden aus der Luft- und Raumfahrt?

Erik de Zeeuw Die Sicherheit in der Luftfahrt hat oberste Priorität und wird daher hauptsächlich von den Regulierungsbehörden und teilweise auch von Airbus als Kunde vorangetrieben - aufgrund seiner Größe und seines Einflusses ist Airbus so etwas wie ein eigener Regulierer. Ein solches Maß an Regulierung ist in anderen Branchen sehr selten.

Wir haben mit Ihnen beiden bereits darüber gesprochen, wie unsere Standards dazu beitragen, das Problem des Vertrauens in die additive Fertigung und der (fehlenden) Standardisierung zu lösen - hat sich das in den letzten Jahren weiterentwickelt?

Gert Brabants: Wir haben immer noch unsere eigenen Standards: die Prozesskontrolle, die zulässigen Grenzwerte für Materialeigenschaften und so weiter. Sie werden in der Branche oft als Beispiel verwendet und akzeptiert, auch wenn es keine ISO-Norm gibt. Wir haben dieses Prozesskontrolldokument erstellt, um zu beweisen, dass unsere Prozesse unter Kontrolle, eingefroren und stabil sind - es wird von unseren Kunden sehr gut angenommen.

Meiner Meinung nach konzentriert sich die Normung heute immer noch weitgehend auf die Frage, was kontrolliert werden soll, und nicht darauf, wie es genau kontrolliert werden soll. Sie können zum Beispiel sagen, dass Sie die Rohstoffeigenschaften des erhaltenen Pulvers überprüfen müssen, aber nicht angeben, welche Grenzwerte zu verwenden sind, wie häufig sie zu überprüfen sind oder wie dies am besten zu tun ist. Wir sind aufgefordert, einen Prüfprozess zu haben.

Woran liegt das Ihrer Meinung nach?

Erik de Zeeuw Dafür gibt es zwei Gründe, würde ich sagen. Einerseits wollen die Normungsorganisationen nicht alles kontrollieren - sie wollen mit ihren Normen keine Prüffallen schaffen, und sie wollen, dass die Unternehmen bei der Interpretation der Anforderungen flexibel sind. Es gibt jedoch auch Bereiche, die noch nicht identifiziert wurden.

Die Zahl der Normen ist in den letzten Jahren über die gesamte Produktkette der additiven Fertigung hinweg stetig gewachsen: Maschineneinrichtung, Schulung der Mitarbeiter, Pulveraufbereitung und dergleichen, aber sie konzentrieren sich mehr auf Metall als auf Polymere. Deshalb treiben wir unsere Standards weiter voran und arbeiten eng mit Gruppen wie der EASA und Nadcapzusammen.

Welche Rolle spielt Materialise dort bei der Zusammenarbeit mit Luftfahrtbehörden wie der EASA?

Gert Brabants: Wir sind an den Diskussionen und Arbeitsgruppen für die Zertifizierung von Teilen mit geringer Kritikalität beteiligt, ebenso wie die Zertifizierungsstellen. In diesem Sinne sind wir auch die treibende Kraft, wenn es um neue Anforderungen geht und darum, wie sie erfüllt werden können.

Bisher haben wir mit den Arbeitsgruppen der EASA und der FAA erörtert, wie die Zertifizierung von Teilen mit geringer Kritikalität aussehen sollte. Außerdem haben wir den wichtigsten Partnern aus der Industrie, darunter Airbus, Boeing und die europäischen und amerikanischen Behörden, unsere Fälle mit unserem zulässigen Ansatz vorgestellt und gezeigt, wie wir die Herausforderung der Zertifizierung bewältigen. So können wir mitbestimmen, wie wir die Entwicklung sehen, und wir können genau verfolgen, wohin es geht - wir haben keine große Lücke zu schließen, wenn sich etwas ändert oder wenn wir uns in eine bestimmte Richtung bewegen.

Sie haben erwähnt, dass Sie direkt mit Airbus an der Standardisierung arbeiten. Wie sah dieser Prozess aus?

Gert Brabants: Erik und ich waren beide bei Airbus involviert, als es darum ging, die Verfahren Fused Deposition Modeling (FDM) und selektives Lasersintern (SLS) einzurichten. Wir haben offensichtlich viel daraus gelernt und wenden es auch für alle unsere Kunden aus der Luft- und Raumfahrt an. Ich denke, was die Prozessstandards angeht, hat Airbus einige der detailliertesten überhaupt.

Besonders eingebunden waren wir, als es um die SLS ging. Es kam zu einer Zusammenarbeit, bei der wir unser Wissen über den Prozess mit ihnen teilten und mit ihnen zusammenarbeiteten, um eine Prozessspezifikation auf der Grundlage unserer gemeinsamen Erfahrung festzulegen und niederzuschreiben. Wir waren aktiv an der Festlegung der Funktionsweise und der Kontrolle beteiligt.

Als EASA-zertifizierter POA arbeitet Materialise bereits seit rund 10 Jahren mit diesen Standards. Können Sie sicher sein, dass sie erreichbar sind?

Erik de Zeeuw Auf jeden Fall - das ist für uns das Tagesgeschäft. Wir haben es für Hunderttausende von Teilen umgesetzt. Das ist der Grund für unseren Erfolg und das Vertrauen, das unsere Kunden in die additive Fertigung mit Materialise haben. Ich habe das Gefühl, dass die Prüfer diese Arbeitsweise jedes Mal zu schätzen wissen, wenn wir geprüft werden.

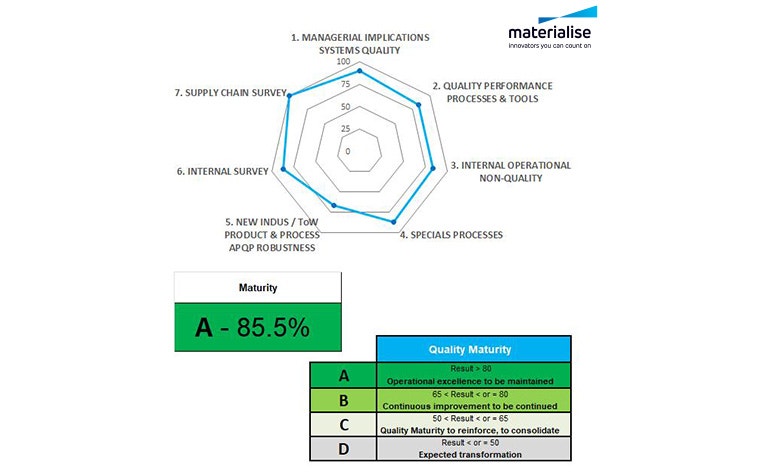

Das spiegelt sich in dem Ergebnis wider, das Materialise beim Quality Maturity Assessment von Airbus erzielt hat. Was bedeutet diese A-Note?

Erik de Zeeuw Es ist eine Bewertung, wie das Rückgrat unseres Qualitätsmanagementsystems funktioniert und wie wir unsere Abläufe verwalten. Es geht also über die bloße Einhaltung der Normen hinaus und betrachtet unsere Reife als Fertigungsunternehmen.

Gert Brabants: Ganz genau. Dabei geht es nicht speziell um die Qualität der von uns gelieferten Teile, sondern um das Gesamtkonzept - wie wir die Prozesse und unsere Lieferleistung kontrollieren. Liefern wir pünktlich? Haben wir viele Qualitätsbeschwerden, und wie gehen wir mit ihnen um? Wie lösen wir Probleme, verfolgen sie weiter und verbessern sie im Laufe der Zeit?

Wir werden auch regelmäßig auf die Prozessqualifikationen für FDM und SLS geprüft. Alle zwei Jahre kommt Airbus, um gezielt zu prüfen, ob der SLS-Prozess den Anforderungen entspricht. Auf dieser Grundlage definieren sie die Lücken und die Maßnahmen, die wir ergreifen müssen. All diese Dinge zusammen gewährleisten, dass wir kontinuierlich hochwertige Teile liefern und uns dort, wo es nötig ist, weiter verbessern.

Unsere Lieferkette hat besonders gut abgeschnitten. Woran liegt das?

Gert Brabants: Einerseits ist es relativ einfach - für die meisten Teile besteht die Stückliste nur aus Rohmaterial, manchmal eingefärbt oder minimale Weiterverarbeitung. Andererseits arbeiten wir eng mit unseren Lieferanten zusammen - F&E-Projekte, Verbesserungen, grundlegende Geschäftsentwicklung. Wir haben eine ausgezeichnete Verbindung.

Ich möchte auch unser Ergebnis bei den speziellen Prozessen hervorheben, denn hier geht es wirklich um die Qualifizierung und Überwachung der Technologie; wie wir sicherstellen, dass das Ergebnis dieser Prozesse robust und wiederholbar ist.

Trotz dieses eindeutigen Fortschritts halten viele die Wiederholbarkeit immer noch für ein Problem bei der additiven Fertigung in der Luft- und Raumfahrt. Warum ist das so, und wie können wir dieses Vertrauen aufbauen?

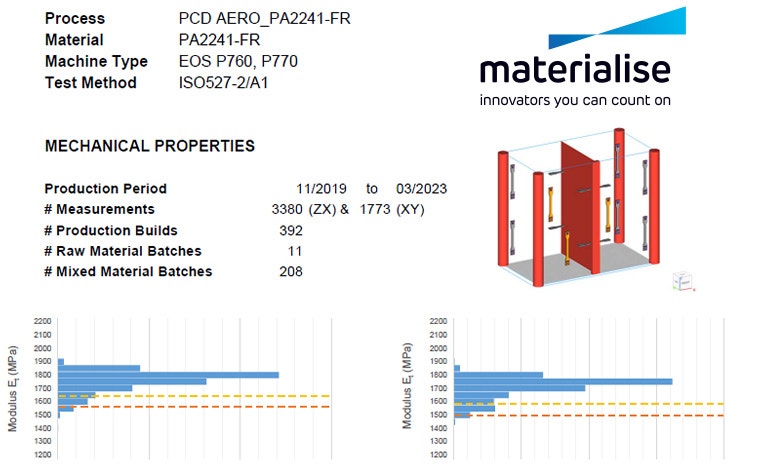

Gert Brabants: Ich denke, das liegt daran, dass es nicht viele standardisierte oder zugängliche Daten gibt; man kann keine Online-Datenbanken mit Materialeigenschaften für die additive Fertigung finden. Sie sind alle recht begrenzt und spezifisch. Der einzige Weg, dieses Vertrauen bei unseren Kunden in der Luft- und Raumfahrt zu schaffen, besteht darin, ihnen die Daten zu zeigen.

Wir haben eine sehr umfangreiche Datenbank, da wir lange mit einem unserer OEM-Partner an FDM und SLS gearbeitet haben: Wir haben vor fünf Jahren mit der Produktion von PA-FR speziell für diesen Partner begonnen, aber auch schon vorher für die Luft- und Raumfahrt im Allgemeinen. Wir können beweisen, dass unsere Prozesse konsistent und zuverlässig sind.

Wir geben diese Daten kostenlos an die Luft- und Raumfahrtindustrie weiter. Was macht das so wertvoll?

Gert Brabants: Für Luft- und Raumfahrtunternehmen ist die Qualifizierung im Wesentlichen ein Beweis dafür, dass der Prozess gut genug ist, aber um dies zu beweisen, müssen Datenpunkte gesammelt werden - und das ist teuer. Sie können einige Tests an einem, zwei oder drei Bauteilen durchführen, um zu beweisen, dass die Materialeigenschaften gut sind, aber das ist eine beträchtliche Investition für den Kunden und gibt einen sehr begrenzten Einblick in den Prozess. Es handelt sich um ein sehr spezifisches Bild des Prozesses zu einem bestimmten Zeitpunkt, das nichts darüber aussagt, wie die Leistung dieses Prozesses in ein oder zwei Jahren aussehen wird.

Unsere Daten zeigen, dass wir vor fünf Jahren die gleiche Qualität erreichen konnten wie vor zwei Jahren, und wir werden auch im nächsten Jahr in der Lage sein, dies zu tun. Das ist der Mehrwert. Diese Art von Daten benötigen unsere Kunden, wenn wir wollen, dass sie der additiven Fertigung vertrauen - sei es in Bezug auf die Zuverlässigkeit, die Überzeugung von Entscheidungsträgern oder einfach nur, um die finanzielle Hürde der Tests zu überwinden und den Einstieg zu erleichtern.

Erik de Zeeuw Wir müssen auch ihre Bedeutung für die Behörden erkennen. Sie sind sich bewusst, dass es sich um eine prozessintensive Technologie handelt, d. h. die Eigenschaften werden während des Drucks festgelegt, nicht die Rohstoffe. Deshalb brauchen wir eine strenge Prozesskontrolle und Daten, die wirklich von dem Ort stammen, an dem die Teile hergestellt werden, und nicht nur das, was der Maschinenhersteller zur Verfügung stellen kann. Echte Leistungsdaten und abgeleitete Zulässigkeiten1 sind wichtig, weil sie ein Beweis für unsere Prozesskontrolle sind, beweisen, dass wir den Prozess in unserer Produktion beherrschen, und unseren Kunden zeigen, was sie von den Produkten erwarten können, die sie kaufen wollen.

Abgesehen von der Wiederholbarkeit, gibt es immer noch ein mangelndes Bewusstsein dafür, was mit additiver Fertigung alles möglich ist?

Erik de Zeeuw Ich würde sagen, es mangelt eher an einem Bewusstsein für das Niveau, das die additive Fertigung erreicht hat. Es gibt zahlreiche Beispiele, die zeigen, dass es bei Endverbrauchsteilen funktioniert, aber einige der Leute, mit denen wir sprechen, sind überrascht, dass es in der Luft- und Raumfahrt so weit fortgeschritten ist und diesen Reifegrad hat.

Gert Brabants: Außerdem darf man nicht unterschätzen, wie lange ein Wandel in dieser Branche dauern kann. In den letzten zehn Jahren haben wir FDM-Teile an Airbus geliefert; Teile, die früher maschinell bearbeitet wurden, werden jetzt in 3D gedruckt. Airbus nutzte diese Teile, um sein Wissen über den 3D-Druck zu erweitern und die Vorteile der Lieferkette bei der Bestellung kleiner Mengen zu nutzen.

Jetzt sehen wir bei Airbus immer mehr Fälle, in denen wir gemeinsam über die Optimierung des Designs und die Integration mehrerer Teile sprechen - die Bereiche, in denen sich die additive Fertigung wirklich auszeichnen kann.

Was muss ein Luft- und Raumfahrtunternehmen tun, um von der traditionellen auf die additive Fertigung von Flugteilen umzusteigen?

Gert Brabants: Zum Vergleich: Wir produzieren jedes Jahr über 26 000 Teile für das A350-Ökosystem. Es ist das neueste Flugzeug von Airbus, das zu Beginn keine 3D-gedruckten Teile hatte. Das ist eine große Anstrengung für sie.

Die Einführung von 3D-gedruckten Teilen ist mit hohen Kosten für die Neuzertifizierung verbunden, so dass der einfachste Weg heute immer noch darin besteht, das Herstellungsverfahren nach und nach umzustellen. Sie brauchen nicht nachweisen, dass sich das Design geändert hat. Sie müssen nur nachweisen, dass die Produktionstechnologie keine neuen Fehlermöglichkeiten mit sich bringt.

Nehmen wir an, ein Luft- und Raumfahrtunternehmen möchte ein Bauteil von Grund auf neu entwickeln und dabei auf Gewichtsoptimierung und bionische Designs setzen. In diesem Fall müssten sie auch nachweisen, dass das neue Design genauso gut ist wie das vorherige, was das Verfahren sehr viel komplexer macht. Die gute Nachricht ist, dass Airbus diesen Weg zunehmend beschreitet, weil es die Vorteile der Entwicklung für die additive Fertigung erkennt. Sie verfügen über das Wissen aus jahrelanger Produktion von einfachen Teilen, aber sie müssen die richtigen Fälle identifizieren, die Geschäftsfälle ausarbeiten und dann die richtigen Anwendungen finden.

Erik de Zeeuw Es ist ein Ansatz, den sowohl wir als auch die Behörden jedem empfehlen, der die additive Fertigung in der Luft- und Raumfahrt einführen möchte: Gehen Sie Schritt für Schritt vor und beginnen Sie nicht sofort mit der Arbeit an hochkritischen Teilen. Nehmen Sie sich die Zeit, sich mit der Technologie vertraut zu machen, beginnen Sie mit einfachen, unkritischen Teilen mit konventionellen Designs und gehen Sie dann zu fortschrittlicheren Designs und kritischeren Anwendungen über.

Materialise hat die EN 9100-Zertifizierung sowohl für Polymer- als auch für Metallteile - werden wir einen ähnlichen Ansatz beim 3D-Druck von Metall sehen?

Erik de Zeeuw Dies geschieht bereits, wenn auch in einem langsameren Tempo. Natürlich ist der Zertifizierungsaufwand größer, und es müssen mehr Anforderungen geprüft werden, aber wir arbeiten hart daran, ebenso wie die Flugzeughersteller.

1 Zulässige Werte werden bei der Konstruktion und Validierung von Flugzeugen verwendet und sind für die Zertifizierung von Flugzeugstrukturen durch die FAA erforderlich. Sie werden durch Anwendung von Sicherheitsfaktoren auf den Entwurf erstellt und basieren auf standardisierten Prüfplänen und statistischen Verfahren.

Teilen auf:

Biografie

Gert Brabants, Business Line Manager, Serienfertigung, Materialise

Biografie

Erik de Zeeuw, Marktleiter Luft- und Raumfahrt, Materialise

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.