VÍDEO DEL ESTUDIO

Conozca el sistema de propulsión del cometa de Bradford Space y sus soportes de sujección impresos en 3D.

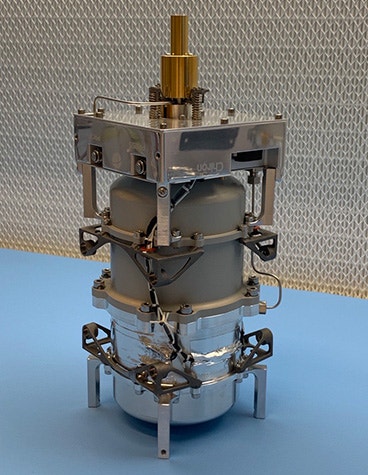

El Comet 1000, una variante del sistema de propulsión electrotérmica de Bradford Space, ayuda a maniobrar a más de veinte satélites en órbita terrestre. Descubra cómo la impresión metálica en 3D proporciona la durabilidad necesaria para asegurar el triunfo en este difícil entorno.

El reto

Crear soportes resistentes y ligeros para un sistema de propulsión

Cuando se trata de sistemas de propulsión de cohetes, Bradford Space hace las cosas de forma un poco diferente, especialmente en el caso de su serie electrotérmica Comet. Diseñadas para satélites pequeños, cada unidad utiliza agua como propulsor en lugar de combustibles tradicionales, lo que facilita su funcionamiento y manejo, equilibrando al mismo tiempo costes y rendimiento.

Pero aunque su combustible difiera de los sistemas tradicionales, los retos a los que se enfrenta el Comet en su entorno no. Bradford Space y sus clientes necesitan que cada pieza sea duradera, ligera y capaz de soportar la tensión que supone entrar en órbita.

Entre estas piezas se encuentran los exclusivos soportes utilizados para conectar la serie Comet a diversos satélites. Diseñado originalmente para la fabricación aditiva en Estados Unidos, Bradford Space necesitaba un fabricante local que pudiera producirlos en Europa manteniendo los estándares necesarios. Para ello, en 2021 recurrieron a Materialise.

La solución

Impresión 3D en titanio

Conociendo el uso de los brackets dentro del sistema y las tensiones a las que se enfrentan, la solución estaba clara: impresión 3D metálica en titanio. Con el Centro de Competencia del Metal de Bremen a su disposición, los ingenieros de Materialise colaboraron con los de Bradford Space para iniciar la producción.

"Como el diseño se rige por los requisitos de nuestros clientes, relacionados sobre todo con la forma en que interactúa con el satélite, empezamos optimizándolo un poco", explica Edder Rabadán Santana, jefe de proyecto del sistema de propulsión Comet. "Estos requisitos hacen que la forma del soporte sea demasiado complicada para el mecanizado tradicional y demasiado costosa para otros métodos de fabricación. Esa fue la principal razón para optar por la impresión 3D".

Del mismo modo, el titanio era la opción obvia para Edder y su equipo. Como en cualquier proyecto espacial, la reducción de peso es crucial, pero no puede ir en detrimento de la durabilidad. El exigente entorno conlleva muchos factores de estrés que el Comet debe manejar.

Más de 25 sistemas de propulsión por agua de satelites de Bradford Space están actualmente en órbita. Derechos de autor Bradford Space

Con el agua como principal fuente de combustible, el sistema Comet se enfrenta a menos presiones normativas que los sistemas tradicionales, pero el control de calidad sigue siendo crucial. Bradford califica todas sus piezas para garantizar que se encuentran dentro de un estricto umbral mediante rigurosas pruebas ambientales que utilizan vibraciones de choque, aleatorias y sinusoidales de acuerdo con la Norma General de Verificación Ambiental de la NASA. El equipo también controla los ciclos térmicos alternando el sistema entre su rango operativo mínimo y máximo.

"El principal objetivo de estas pruebas es simular las vibraciones del lanzamiento, por lo que pueden ser bastante aleatorias: una combinación de sacudidas y aceleraciones", explica Edder. "Al principio de la fase de desarrollo, realizamos pruebas de cualificación en las que las vibraciones eran más violentas. Ahora que tenemos más de 100 piezas en órbita, simplemente realizamos pruebas de aceptación mucho más ligeras con las piezas que recibimos. Lo que importa es que todas las pruebas cumplan las normas de la NASA".

El resultado

Más de 100 soportes fabricados por impresión 3D en órbita

Hasta la fecha, más de 25 de los sistemas de propulsión Comet de Bradford están dando la vuelta al planeta a bordo de satélites de observación de la Tierra -cada uno de los cuales lleva cuatro soportes de titanio impresos en 3D-, lo que indica claramente que las piezas funcionan como se espera. Sin embargo, como en cualquier proyecto, los ingenieros de Materialise y Bradford Space siguen trabajando juntos para optimizarlos aún más.

"Nuestros ingenieros y los de Materialise han trabajado juntos para mejorar todo lo posible el resultado final del soporte", explica Edder. "Queremos que sean lo más planas posible para facilitar la integración. El equipo es muy servicial y, en general, creo que el proceso ha sido muy fluido."

Con la serie Comet, que incluye dos piezas impresas en 3D, queda claro que Bradford Space está a favor de utilizar esta tecnología cuando sea necesario. Las ventajas son evidentes para Edder y su equipo, pero sólo cuando las piezas están diseñadas para AM.

"Creo que la impresión 3D es muy atractiva para cualquier industria, especialmente para la aeroespacial", nos dice. "Depende del producto o del caso empresarial, por supuesto, pero si es inteligente fabricar una pieza con impresión 3D, creo que la mayoría de las empresas lo harán ahora. En general, con un coste comparable, ayuda a acelerar las cosas, e incluso puede suponer reducciones de costes. A veces, como con nuestros soportes, los ingenieros crean un diseño con geometrías demasiado complejas para los métodos de fabricación tradicionales, y así el interés por la impresión 3D siempre está ahí."

Compartir en:

Este caso de estudio en breves palabras

Sector aeroespacial

- Impresión 3D en metal

- Producción en serie

- Titanio

- El titanio es ligero, duradero y muy resistente al calor

- Geometrías complejas imposibles para los métodos tradicionales

- Costes más bajos

- Iteraciones rápidas