PRESS RELEASE

MaterialiseはCO-AM用の包括的プロセス品質システム を発表、Ansys社およびDigiFabster社と提携、また3D造形による量産事例を紹介

November 6, 2023

Leuven(ベルギー)、2023年11月6日 - 3Dプリントソフトウェアおよびサービスソリューションの世界的リーダーであるMaterialiseは、量産および最終用途部品製造における積層造形(AM)の採用を推し進めるための技術的革新について発表しました。同社は、11月7日から10日まで開催されるFormnext(ドイツ、フランクフルト・アム・マイン)でこの最新技術を発表します。

AMのブラックボックスに光を照らす

Materialiseは、認証メーカーでAMの品質と工程管理を次のレベルに引き上げたい企業向けのソフトウェアソリューション、CO-AM Quality & Process Control (QPC)システムを発表します。QPCは、パーツ品質に不可欠なすべてのデータの追跡、監視、分析、相関を可能にし、3Dモデル、原材料、プロセスパラメーター、造形中のプロセスモニタリング、後工程、品質検査などのAMデータソースを相互接続します。QPCユーザーは、研究段階、検証、生産といった製品開発のさまざまな段階で、このデータを収集・監視することができます。これにより、製造業者はプロセスとその相互関係について、これまでにはなかった全体像を把握することが可能になります。

今年初め、Materialiseは、3Dプリントプロセスからのa レイヤー層のデータを分析・相関させる 初めてのソフトウェアであるQPC Layer Analysisモジュールを発表しました。QPC Layer Analysisモジュールは、より多くの造形中のプロセスモニタリングデータソースを取り入れ、その結果をCTスキャン結果と相関させるために、開発を進めてきました。新しいQPC Process Labモジュールは、異なるチーム間の連携を促進し、研究データと生産データを系統立てた方法で一元化します。これにより、製品開発を加速し、プロセス検証をサポート、研究から実際の製造に至るまで、プロセスの安定性と材料特性をシームレスにモニターすることができるようになりました。

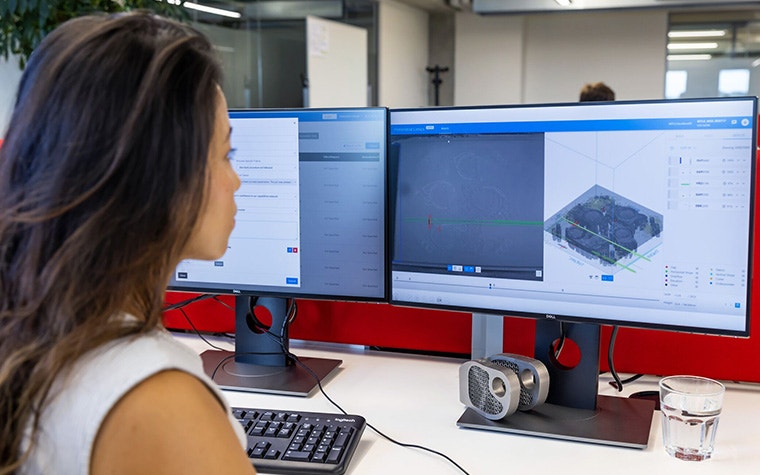

QPCシステムは、Materialise CO-AMソフトウェアプラットフォームの一部です。CO-AMは、3D造形プロセスの各工程を計画、管理、最適化するためのあらゆるソフトウェアツールへのアクセスを製造業者に提供します。CO-AMは、設計自動化、マスカスタマイゼーション、自動ラベリング、および様々な後処理工程のためのCO-AMパートナーソリューションを含む、Materialiseおよびサードパーティからの補完的なソリューションへのアクセスを提供します。CO-AMは、AMユーザーが1つのプラットフォーム上で異なる装置メーカーの技術を接続し、管理することを可能にします。

スピードとトランスペアレンシー(透明性)をお客様へ

製造業のお客様は、24時間365日の対応と迅速な見積もりの受け取りを期待しています。従来の注文処理では、電話や電子メールによる時間のかかるやり取りが必要で、別々の場所にデータが散在していることも珍しくありませんでした。そのため、管理費用がかさみ、サービスビューローに不必要なコストがかかっていました。3Dプリント製造業者による柔軟な注文管理、迅速な市場投入、一刻を争う部品の短納期は顧客にとって不可欠なものであるため、アクセスのしやすさ、高い対応力、迅速な納品は最も重要なものとなります。

「特にAMサービスビューローを実現するにあたっては、B2Bでカスタマーエクスペリエンスを優先する時期に来ています。」Materialiseのシニア・パートナー・マネージャー、Pieter Hensは語ります。「DigiFabsterのソリューションをCO-AMに統合することで、前工程と後工程の隔たりがなくなります。」

Materialiseは、先端製造企業向けのクラウドベースのSAAS見積自動化およびeコマースソリューション企業であるDigiFabster社と提携いたします。DigiFabster社のeコマースポータル、自動見積もりと原価計算、支払い自動化機能は、Materialise CO-AMソフトウェアプラットフォームに組み込まれます。

完全にホワイトラベル化されたeコマース・ポータルは、機械学習を利用して製造業者の見積もりプロセスの自動化と迅速化をサポートし、時間とコストを節約します。同時に、彼らの顧客は24時間いつでも見積もりを受け取ることができます。カスタマーサポートを円滑にしてビジネスプロセスを加速させることはCO-AMとの統合により、CO-AMの注文管理システムでの注文データの合理的な管理を可能にします。

「スピードと信頼性は製造企業にとって不可欠です。」DigiFabster社CEOのConst Ivanov氏は話します。「Materialiseと提携することで、近代的な顧客体験をもたらし、ユーザーが期限内に決済を受けられるよう支援するデジタル製造ワークフローを提供できるようになります。このパートナーシップは、私たちのお客様に大きな価値を提供することになるしょう。」

AMプロセスのためのシミュレーション

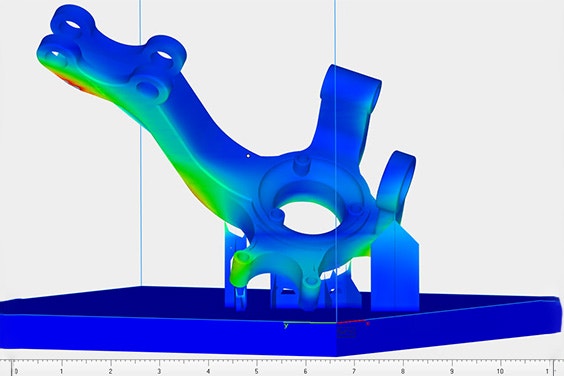

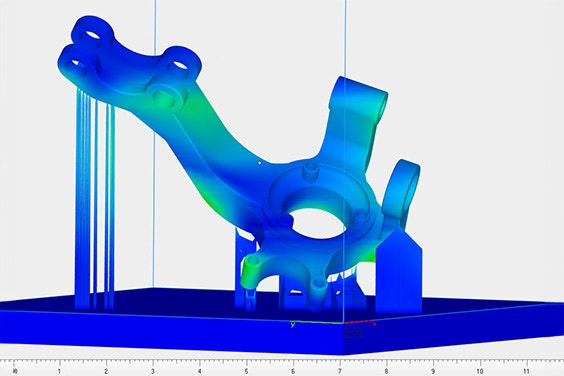

ANSYS社とMaterialiseは、3D造形シミュレーションの統合と性能向上を目的としたパートナーシップを発表しました。AMユーザーは、データと造形準備のために1つのアプリケーションを使用し、シミュレーションを実行するために別のアプリケーションに切り替える必要があります。そのため、ビルドの最適化と準備が遅くなり、専門的な知識が必要になるため、コストのかかるエンジニアリング能力が必要となります。MaterialiseとAnsys社のパートナーシップにより、Materialise Magicsユーザーがシミュレーションをより利用しやすくなり、コスト削減と効率的な作業が可能になります。

「シミュレーションを行う上で、使いやすさと性能は非常に重要です。」Ansys社のシニアプロダクトマネジャーChris Robinson氏は話します。「ANSYSの技術をMaterialiseの包括的なソフトウェアソリューションに統合することで、AMユーザーはシミュレーションの最高水準を使用したシームレスなワークフローの恩恵を受けることができます。」

両社のパートナーシップの第一歩として、高い評価を得ているAnsys社のシミュレーション技術である Ansys Additive Suite が、Materialiseの主要なデータ・造形準備ソフトウェアである Magicsに取り入れられました。これにより、シームレスなワークフローが構築され、高速シミュレーションが可能になり、シミュレーション結果を造形準備に適用する際の手間が軽減されます。Ansys社とMaterialiseは、AMプロセスにおけるシミュレーションのさらなる可能性を追求していく予定です。

「Ansys社の技術でお客様をサポートできることを楽しみにしています。」Materialise の Senior Director Partnerships である Karel Brans は述べています。「シミュレーションは、金属3D造形においてコスト効率を向上させるための重要な要素です。ANSYS社とMaterialiseは協力して、シミュレーション技術をAMワークフローにさらに取り入れ、他にはない優れた接続性を提供します。」

最終用途部品の量産でAMを実現する

Materialiseはパートナーとともに、AMが同一でユニークな最終用途部品を大量生産するための実行可能なソリューションであることを証明してきました。Formnextでは、Materialiseは、医療技術、自動車、航空宇宙など、さまざまな産業における量産の成功事例を紹介いたします。デモ用パーツには、規制の厳しい業界のアプリケーション(用途)も含まれています。例えば、バイオテクノロジー企業の Sartorius社は、ライフサイエンス研究や医薬品製造に使用されるバイオリアクター用に、過去5年間で26,000個以上の生体適合性プラスチック部品を発注しました。少量生産のための価格競争力のある技術としてAMを選択することで、Sartorius社はデザインの最適化を可能にし、市場投入までの時間を短縮することができました。

また、3Dプリントを応用して、まったく新しいソリューションを開発する企業もあります。CMB.TECH社は、大規模な海洋および産業用アプリケーションを造形、所有、運用、設計しています。金属3Dプリンティングによって持続可能なイノベーションを実現しています。CMB.TECH社の水素ディーゼルデュアル燃料技術は、既存のディーゼルエンジンをハイブリッドに変換し、3Dプリントされた噴射リングを使って水素を燃焼チャンバー内に噴射します。第一段階として、トラックを含むさまざまなタイプの重機を改造し、部品の製造をMaterialiseに委ねました。

「AMを使用することによって造形段階での複雑な作業を取り除くことさえできれば、機械加工から組み立て工程に至るまで、すべてがはるかにシンプルになります。Materialiseがこの複雑な工程を引き受けてくれるので、私たちは完成した部品を受け取るだけでいいのです。」と、CMB.TECHの最高技術責任者であるRoy Campe氏は話します。

CMB.TECHソリューションはFormnextで初めて出展されます。

MaterialiseはFormnextで、量産のための3Dプリントに加えて、同社の製造ポートフォリオから開発された新しい後工程技術について紹介いたします。Materialiseは、Reinforce3D社の新しい連続ファイバーインジェクションプロセス(CFIP)を適用した最初の製造業者です。この技術は、炭素繊維などの連続繊維を3Dプリントパーツに注入し、樹脂を潤滑剤として繊維を中空部の奥深くまで運ぶことで、3Dプリントパーツの補強を可能にするものです。樹脂と繊維の混合物が硬化すると、パーツ構造の強度が向上し、超高度の機械的性能と軽量化が実現します。MaterialiseはFormnextで、この新しい後工程技術で改良されたパーツを展示いたします。

Materialiseは、11月7日から10日までドイツのフランクフルトで開催されるFormnextのホール12.1のブースC139で、3Dプリントソフトウェアソリューションと3Dプリントの事例について紹介をいたします。

Materialiseについて

Materialiseは、30年以上にわたる3Dプリントの経験を、持続可能な3Dプリントアプリケーションを強化するさまざまなソフトウェアソリューションと3Dプリントサービスに取り入れています。当社のオープン、かつ安全で柔軟なエンドツーエンドのソリューションは、ヘルスケア、自動車、航空宇宙、アイウェア、ウェアラブル、消費財など、さまざまな業界において、 工業生産とマス・パーソナライゼーションを可能にします。ベルギーに本社を置き、世界中に支社を持つMaterialiseは、業界最大のソフトウェア開発者グループと、世界最大かつ最も設備の整った3Dプリンティング施設を保有しています。

Materialiseプレス担当者

以下で共有する: