CASE STUDY

金属3Dプリントとトポロジー最適化で軽量化 チタン製建築金具「スパイダーブラケット」

全面ガラスやアクリルパネルで覆われた屋根や壁面は建築に自然光を取り入れ、開放的でモダンな雰囲気を与えてくれるものです。その壁面をよく見ると、上下左右に隣り合った大きなガラス板やアクリル板をまとめて固定する四つ足の金具「スパイダーブラケット」が使われているのがわかります。Altair、Renishaw、Materialiseの3社が金属3Dプリントを使った共同研究のテーマに選んだのは、この建築金具スパイダーブラケットでした。

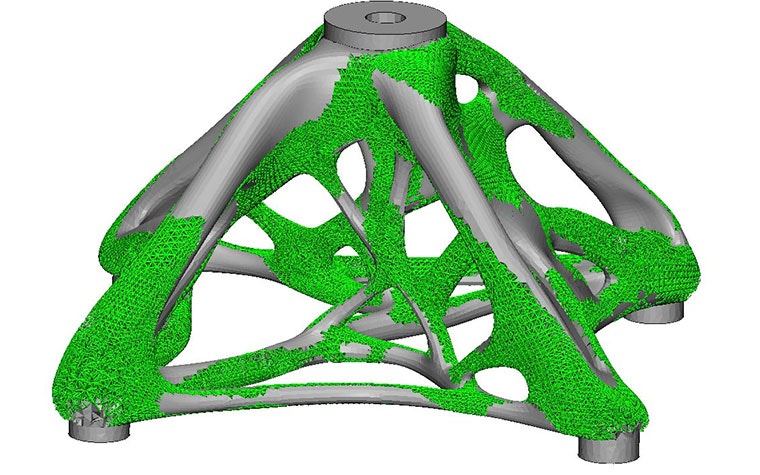

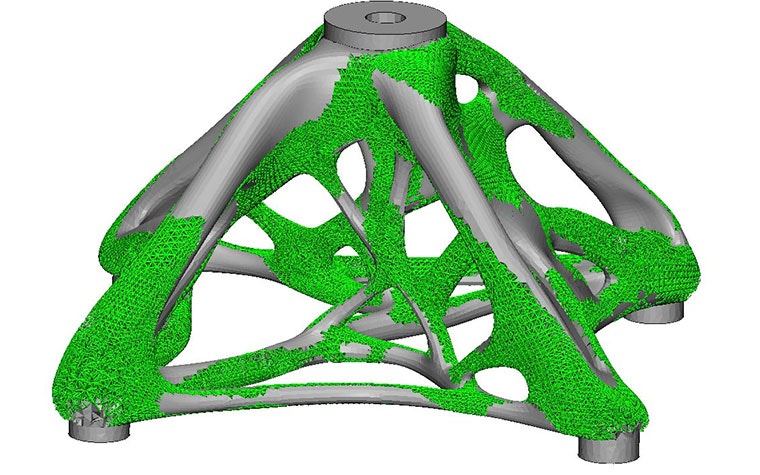

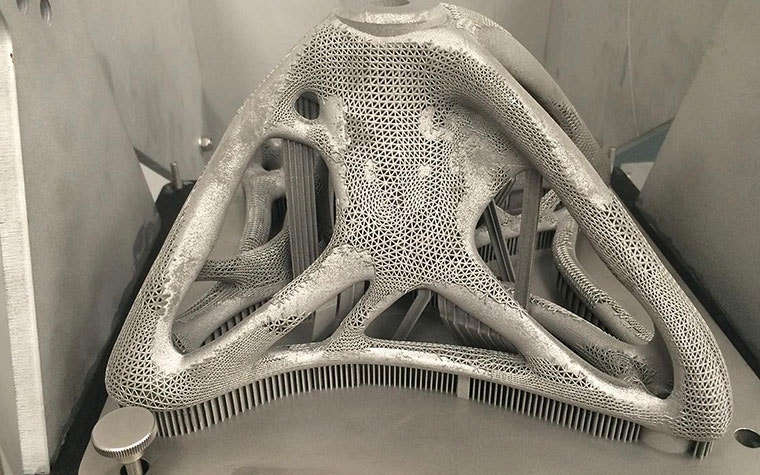

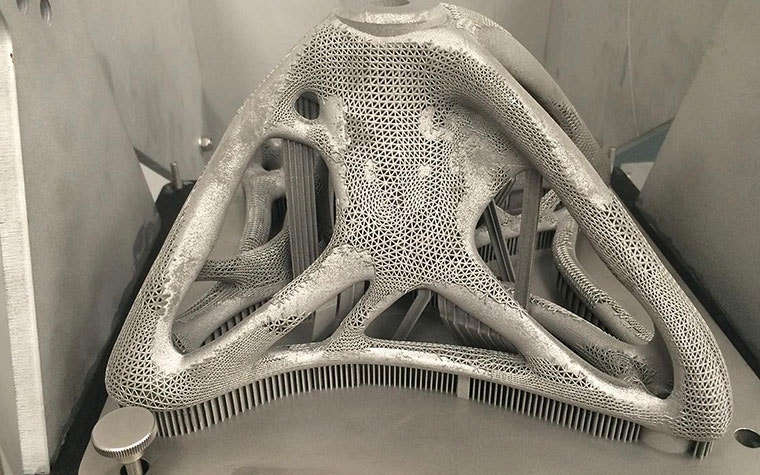

共同研究の結果生まれたのは、格子構造を用いて軽量化した次世代型のスパイダーブラケット。金属3Dプリントでなければ実現不可能な複雑な設計です。データ準備からチタンを用いた立体造形に至るまで、3社それぞれの強みを融合することで実現したプロジェクトの舞台裏をご紹介します。

自然界の有機構造を活かして

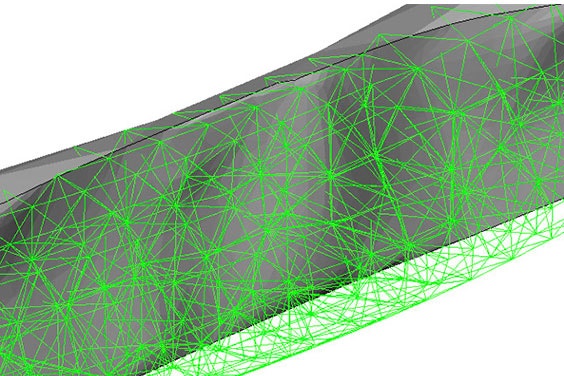

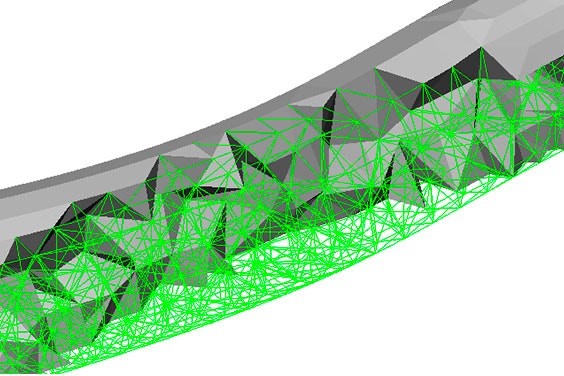

特徴的な曲線を持つこのスパイダーブラケット。ユニークな設計は、Altair社のトポロジー最適化ソフトウェアで実現したもの。自然界に見られる有機的構造をまね、軽量かつ強靭な有機構造、さらに安定性と熱挙動を最適化する格子構造を組み合わせた独特のデザインができあがりました。ただしトポロジー最適化後の3Dデータは粗くなりがちです。それを問題なく3Dプリントするには、十分なスムージング(データ表面をなめらかに処理する)工程が必要になります。

トポロジー最適化の結果ソリッド領域と格子構造が共存する形になったこのスパイダーブラケットの場合、スムージング作業は通常以上に困難なものとなりました。ソリッド部分と格子部分が混ざり合った不規則な境界線は3Dプリントが難しいだけでなく、応力集中につながることもあります。

今回トポロジー最適化後のデータ処理に活用されたのは、3Dプリント用設計最適化ソフトウェア「Materialise 3-matic」です。3-maticを用いればトポロジー最適化後の粗いデータを滑らかに整える作業をSTLファイル上で直接行えるため、ファイル形式の変換やCADでの操作といった工程を省くことができます。

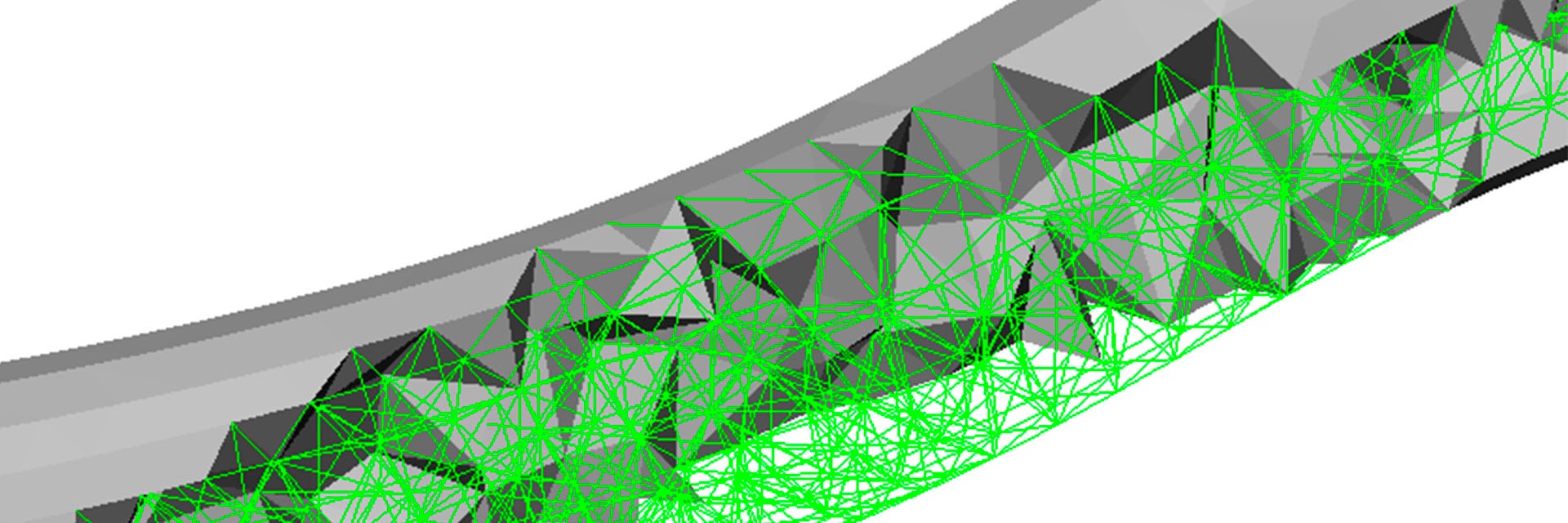

トポロジー最適化後の粗いデータ Materialise 3-matic で表面を整えたデータ

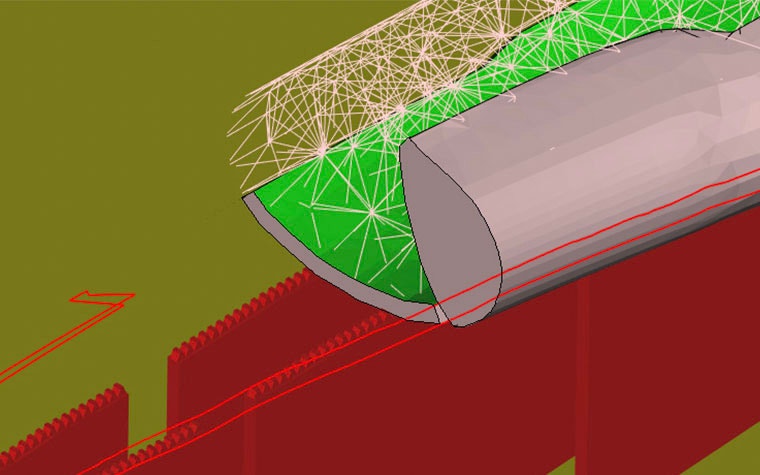

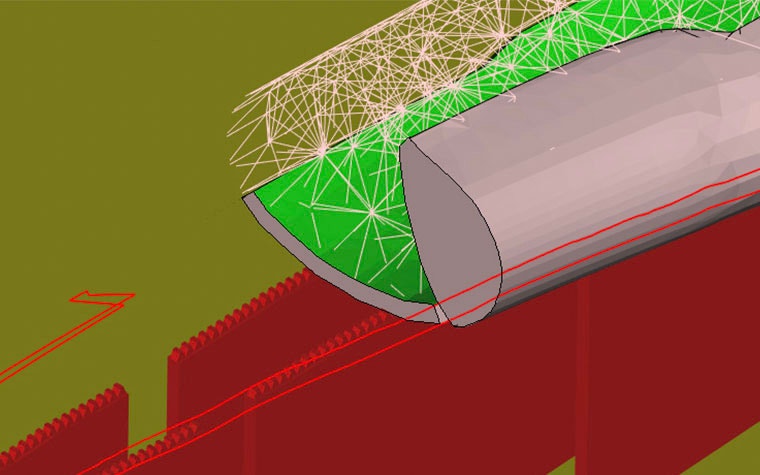

不規則な形状に加え、3Dプリント中に格子構造を支えるサポート材にも注意が必要です。例えばサポート材が最適な設計でない場合、造形後にサポート材を取り除く際に格子構造が壊れてしまう可能性があります。

こうしたリスクを防ぐため、データ準備を担当したエンジニアはサポート材が付く格子構造の下に薄いソリッドの層を追加しました。その他の領域では極力少ないサポート材で金属3Dプリントができるよう、設計改善が行われました。

金属3Dプリントに向けたデータ準備

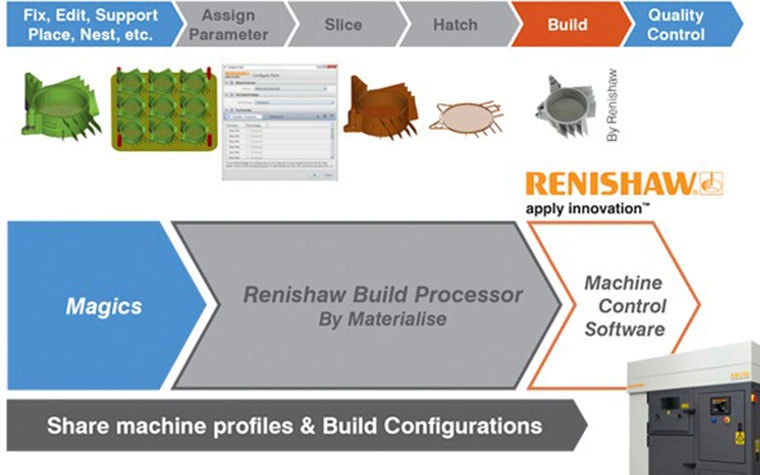

設計の調整完了後はSTL編集ソフトウェア「Materialise Magics」上でスパイダーブラケットに3社のロゴを追加。最適な積層方向を見極めてから造形プラットフォームにパーツを配置し、サポート材が設計されました。金属造形を利用する場合、優れたサポート構造はパーツを支えるだけでなく、パーツの変形や造形中断のリスクを減少させる役割も担います。

今回のスパイダーブラケットを金属3Dプリントの造形準備をする際には、Materialise Magicsの金属用サポート生成用モジュールが使用され、熱変形を最小に抑えるサポート構造が設計されました。

スライシングと造形

このスパイダーブラケットのように格子構造を含んだ複雑なパーツのSTLファイル容量は、非常に大きくなりがちです。今回のブラケットはSTL化すると4GBほどの大容量データになると予想されていました。しかしデータが重いほど編集や造形前のスライシングにかかる時間も長くなってしまいます。

データ容量に関する課題を解決したのは、MaterialiseがRenishaw社製3Dプリンタ専用に開発したソフトウェア「Renishaw Build Processor」でした。強力なスライス技術を搭載したこのソフトは、格子構造をSTL上ではなくスライスされた平面レベルに適用することを可能にします。結果として、元の3DデータをそのままSTL化した場合と比べると格段に軽く扱いやすいデータが出来上がります。

全て準備の整った3Dプリント用データはその後RenishawのBuild Processorに送られ、Renishaw製3Dプリンタを使いチタンで造形されました。最適な造形用パラメータの見極めにも、Renishaw社が持つ金属3Dプリント技術とノウハウが最大限活かされています。

“この軽量ブラケット製作は、高度なソフトウェア技術がなければ実現不可能なプロジェクトだったと思います”

— Lieve Boeykens, Business Line Director for 3D Printing Professionals at Materialise.

3Dプリントを行う際はパーツがうまく造形できるかどうか毎回しっかりとチェックする必要がありますが、複雑なパーツほど造形可否の検証も難しくなります。Materialiseの多彩なソフトウェア製品はこうした課題を解決するために開発されました。

今回のスパイダーブラケット製作において課題となったのは、Altair社のOptiStrucソフトウェアで生成された軽量構造を実際に3Dプリント可能なファイルへと仕上げることでした。トポロジー最適化を行っただけではすぐに3Dプリント可能なデータにはならないからです。

この課題を解決すべく、軽量ブラケットのデータ編集にはMaterialiseのソフトウェアを複数組み合わせて使いました。さらにRenishaw製3Dプリンタ専用Renishaw Build Processorに搭載されたスライス技術で3Dプリント用データ容量を大幅縮小。3Dプリンタへのデータ送信もスムーズに行われました。

およそ4GBのSTLデータになると予想されていたスパイダーブラケットですが、造形は無事成功。金属3Dプリントの強みを活かした独自のデザイン、それを3Dプリント用に最適化するソフトウェア技術をうまく融合した作品となりました。進化を続ける金属3Dプリント技術と高度な3Dプリント用ソフトウェアの組み合わせで、未来のものづくりの可能性はさらに広がっていきそうです。

以下で共有する:

上記CASE STUDYについて

3D printing service provider

Materialise Magics

Materialise 3-matic

Materialise Build Processor

Successfully smoothing and printing a complex titanium bracket

Creating optimal support structures

Applying slice-based technology

ソリューションの詳細

さまざまな材料、技術、形状に合わせたオプション機能でサポート生成を行い、自動化します。

ラティス(格子構造)を生成し、美しい仕上げのためのテクスチャを作成、ポストトポロジーの最適化を実現します。

業界をリードするデータおよびビルド準備ソフトウェアにより、生産効率を改善し、繰り返しの作業を自動化、造形成功率上げます。

当社のソフトウェア開発キットを使用して、装置固有の戦略に基づいてジョブをスライ、3Dプリンタに送信。また、カスタムスキャンパス戦略の最適化が可能になります。