CASE STUDY

94%の軽量化、50%の低価格化、そしてパフォーマンスの向上 – 金属3Dプリントのためのサクショングリッパーデザインの最適化

製造ツールは、アディティブ・マニュファクチャリング(AM)の真価が発揮されるアプリケーションの一つです。その一例として、量産システムで使う軽量な円筒形の物体を持ち上げるためのサクショングリッパーの再設計があげられます。マテリアライズはお客様と密接に協力し再設計を行い、いくつか重要な改善を実現しました。例えばグリッパー1つあたりの製造コストを半減したことです。

チャレンジ

部品あたりの製造コストを削減

この場合、顧客のサクショングリッパーは、従来、生産ツールを使用して完全に製造されるように設計されていました。 溝を作るために、互いに交差するように真っ直ぐな穴を開け、ダミープラグで開口部を閉じた。 部品コストのさらなる上昇を避けるために、グリッパー自体の体積を可能な限り減らすための処理は実行されませんでした。

お客様はすでにプラスチック部品の積層造形の経験があり、生産ツールのコストや効率面でのメリットを熟知していました。とはいえ、すべてのデザイン変更のアイデアだけでなく、グリッパー製造に3Dプリントを利用する価値があるのかどうかの検討から始めました。

ソリューション

AM原則の設計を適用する

グリッパーの要件と 3D プリントの可能性を比較したところ、明確な結果を得ることとなりました。製造コストの削減、より速い動きを可能にするための軽量化、グリップサイクルの短縮、真空分布の改善、漏れの減少などといった目標は、すべてAMとそれに伴うデザインの自由度によって達成できるのです。

お客様が選んだ素材はアルミニウムでした。アルミニウムは、プラスチックに比べて耐摩耗性に優れ、かつ軽量です。また、表面が滑らかでクリーニングがしやすいという特徴もあります。生産中のグリッパーを清潔に保つこと、そしてそれが簡単に維持できるということはお客様にとって重要なことでした。さらに、アルミニウムは経済的にも、高価値で少量生産の中小規模の部品に非常に適しています。

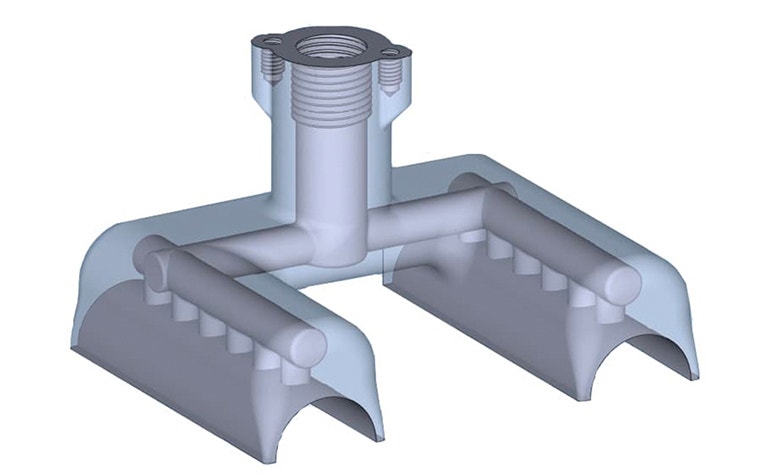

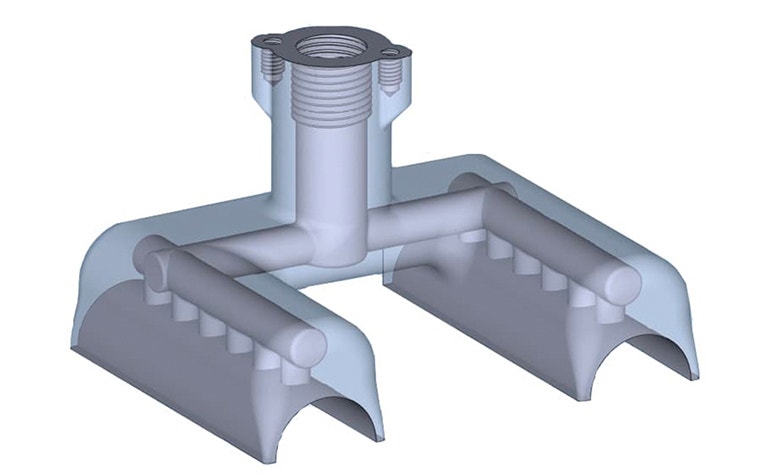

お客様からマテリアライズに依頼があったのは、AM用のデザインを自社開発した後でした。マテリアライズのデザイン&エンジニアリングチームは、すぐにそのデザインはさらに改善することができると考えました。お客様自身の設計ですでに大幅な軽量化が実現していましたが、元々の製造方法に比べて製造コストが高くなっており、内部の溝が空力的に最適化されていませんでした。

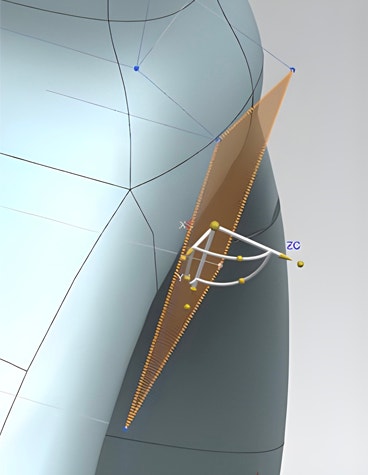

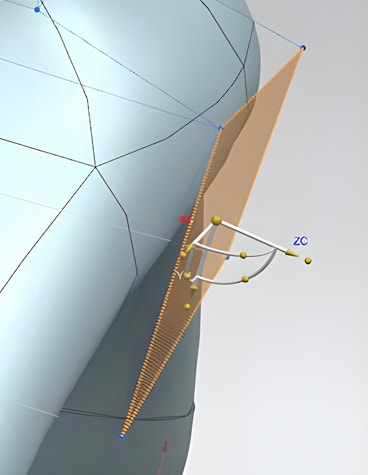

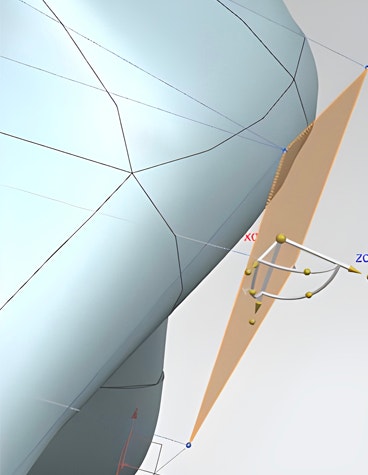

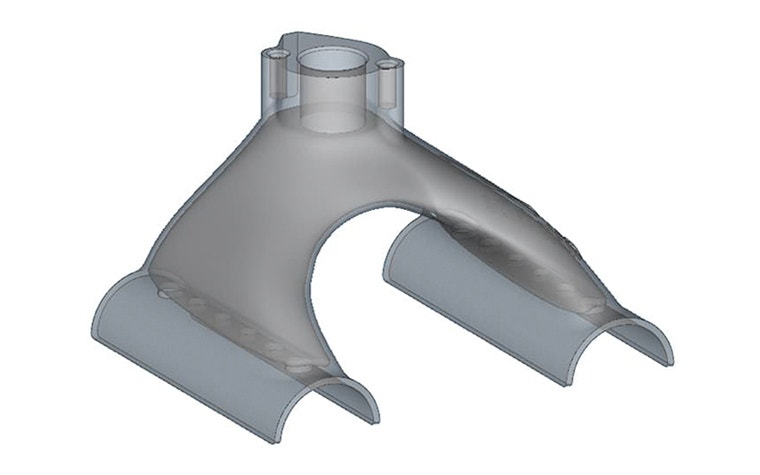

私たちのチームは、Siemens NX Realize Shapeモジュールを使用して、パーツの設計を最適化しました。

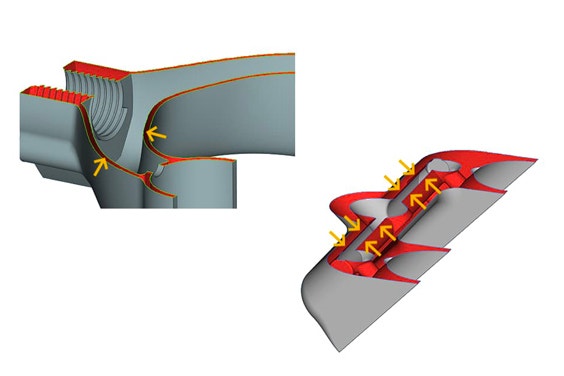

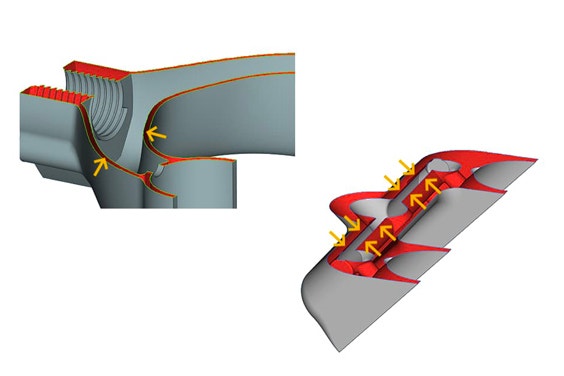

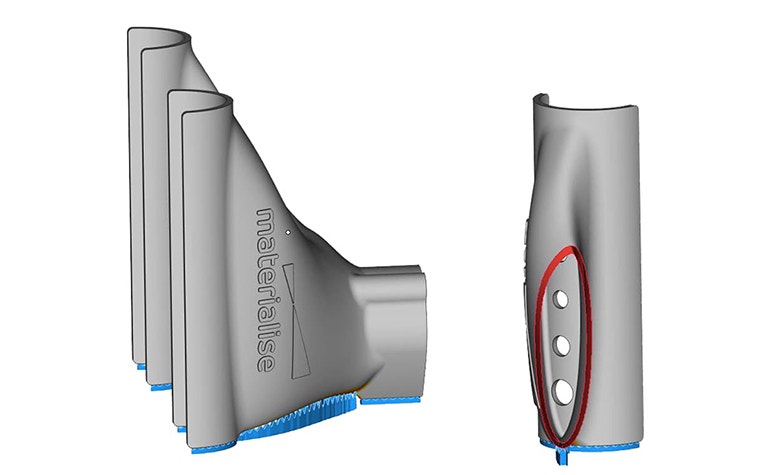

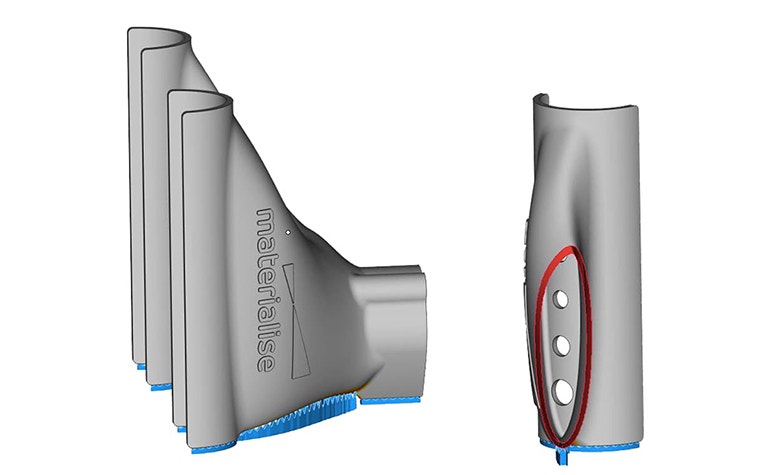

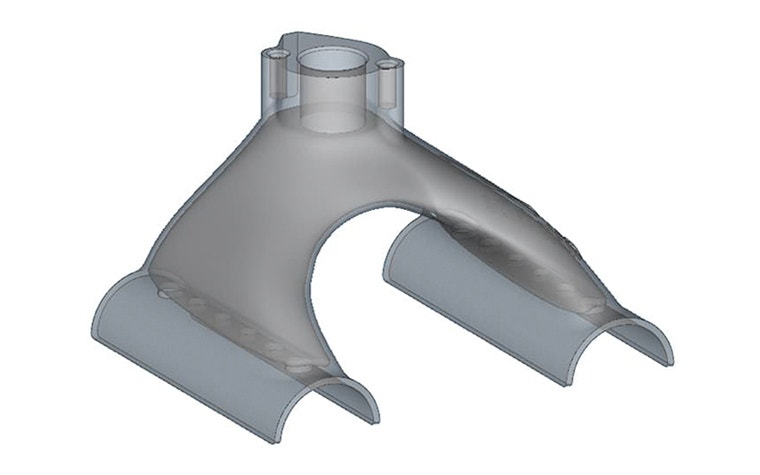

お客様の承諾をうけ、当社のエンジニアはデザインをさらに最適化する作業に取り掛かりました。再設計にはシーメンス社のNX Realize Shapeモジュールを使用し、自由な形状のモデリングを可能にしました。また、Materialise Magicsを使用して、3D造形に適した形状へと最適化しました。選択したコンポーネントの向きで、必要なサポート領域をすべて表示できるプレビュー機能を使用し、パーツ内部にサポートが立たないようにしました。

デザインチームは、サポートの数をさらに少なくし、グリップエリアの接触面の品質改善のために、設置スペースに部品を配置しました。また、新しい設計では、グリップポイントの真空度を均一にすることが不可欠で、円筒形のボディの吸引をより確実にしました。

次にMaterialiseのエンジニアリングチームは、壁圧の差をできるだけ少なくし、応力のかかる部分を減らしました。応力は外観だけでなく、最終的なパーツの機械特性にも悪影響を及ぼすため、これは重要なことでした。

結果

グリッパーの量を減らしました

このようにして、パーツの総体積と重量を必要最小限に抑えることに成功しました。金属3Dプリントでは、金属の切削加工とは異なり、未使用の材料を回収して再利用することができることから、材料費に大きな影響をもたらします。必要な材料コストは、パーツ自体とサポートのみです。また、パーツの重要な役割ではない領域へのサポート生成とその数を少なくすることも、後処理にプラスの効果を与えます。時間と労力をかけずにサポートを取り除くことができるのです。最終的には、必要な後工程は組み立てのためのネジ山を切断するだけでした。

お客様のオリジナルの3Dプリントモデルと比較して、時間とコストの面でさらなるメリットがありました。各ビルドの造形パーツ数が28個から46個に増やすことができました。パーツを新しい形状にしたことで、ビルドプラットフォーム上での配置が大幅に効率化され、1パーツあたりの価格にも好影響を与えています。

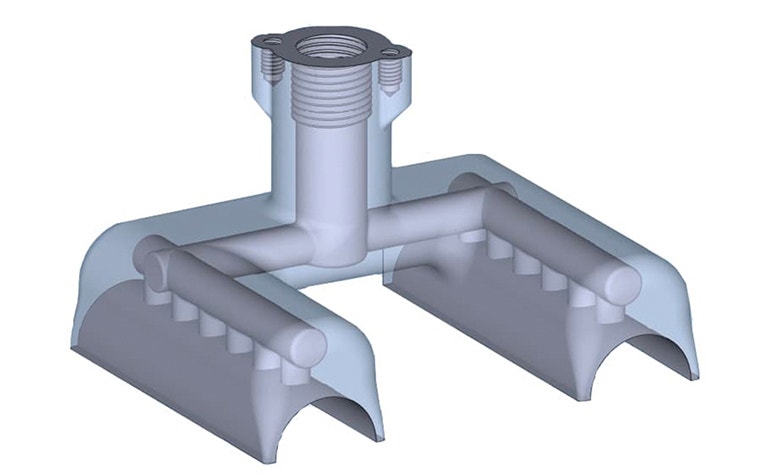

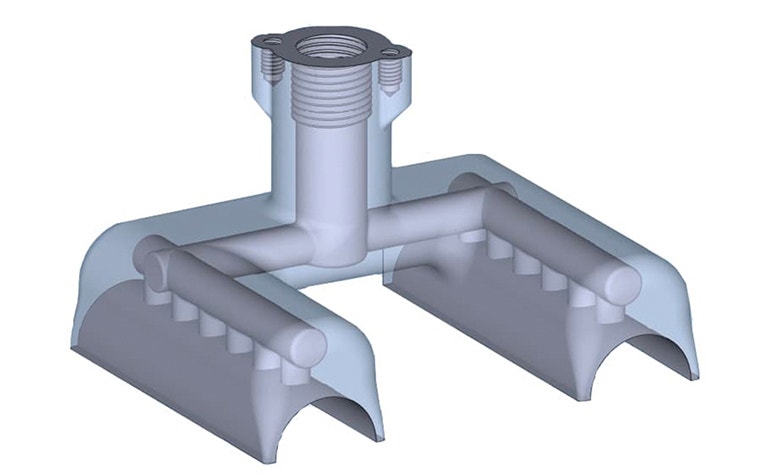

最終的なサクショングリッパーの設計とグリッパーのサクションエリア。

オリジナルのツール、最初の3Dプリントモデル、そして最終デザインの体積値と製造コストを比較してみると、どれだけの改善があったのかが分かります。お客様の最初のAM用デザインモデルは、フライス加工とドリル加工を施したオリジナルのグリッパーに比べて、すでに79%の体積削減を実現していましたが、Materialiseによって最適化されたグリッパーは、オリジナルパーツのたった6%の体積という結果でした。パーツ1つあたりのコストは、従来の300ユーロからMaterialiseバージョンでは150ユーロに削減されています。当初の最適化前の3Dプリント用デザインは、製造コストが従来よりも6%高くなっていました。

従来のデザイン

デザイン:

- 242.900mm³

- 100%

価格:

- 300€

- 100%

お客様による

3Dプリントのデザイン

デザイン:

- 50.590mm³

- -79%

価格:

- 317€

- +6%

マテリアライズによる3Dプリントの最終デザイン

デザイン:

- 15.150mm³

- -94%

価格:

- 150€

- -50%

このサクショングリッパーの例は、AMと最適化されたAMを用いることで、より安価で軽量、かつ機能的にも最適化された生産ツールを造形できることを示しています。また、この例により、再設計の品質がプロジェクトの収益性に決定的な影響を与えることが示されています。これらの大幅な改善を受けて、お客様は将来的に、最適化された3Dプリント設計でサクショングリッパーを製造することになりました。

以下で共有する:

上記CASE STUDYについて

装置と機器

アディティブマニュファクチャリングのための設計

アルミニウム

コストダウン

重量削減