CASE STUDY

4ヶ月で金属3Dプリンター開発 Materialiseの制御システムで実現

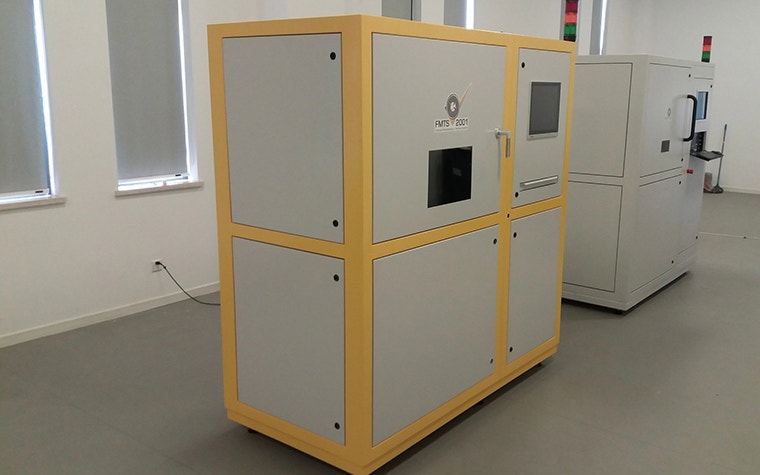

ドイツに拠点を置くFrydryszik Manufacturing + Technical Services(FMTS)は、繊維工場の建設から訓練の職員まで、さまざまな工業関連サービスを提供する企業。そんなFMTSに中国から「新型金属3Dプリンターをなるべく短期間で効率的に製造してほしい」との依頼が舞い込みます。AM(アディティブ・マニュファクチャリング)業界での経験はほぼゼロだったFMTSですが、納期内に新型3Dプリンターを完成させるべく、Materialiseと共にこのチャレンジに挑むことになりました。

OEM立ち上げの課題

新型金属3Dプリンター製造の依頼を引き受けたFMTSですが、信頼できるサプライヤー選びから製造スケジュールの設定、いちから3Dプリント技術について学ぶなど、すべき事は山積でした。しかし中国の企業から要求された納期は厳しいものでした。短期間でのプロジェクト遂行に必要な3Dプリント業界の経験やソフトウェア、ハードウェアツールを提供できるパートナーとして、FMTSはMaterialiseと提携することを選びます。3Dプリント用ソフトウェア製品群「Materialise Magics 3D Print Suite」とコンサルティングサービスにより、FMTSはプロジェクト遂行に向けて動き出しました。

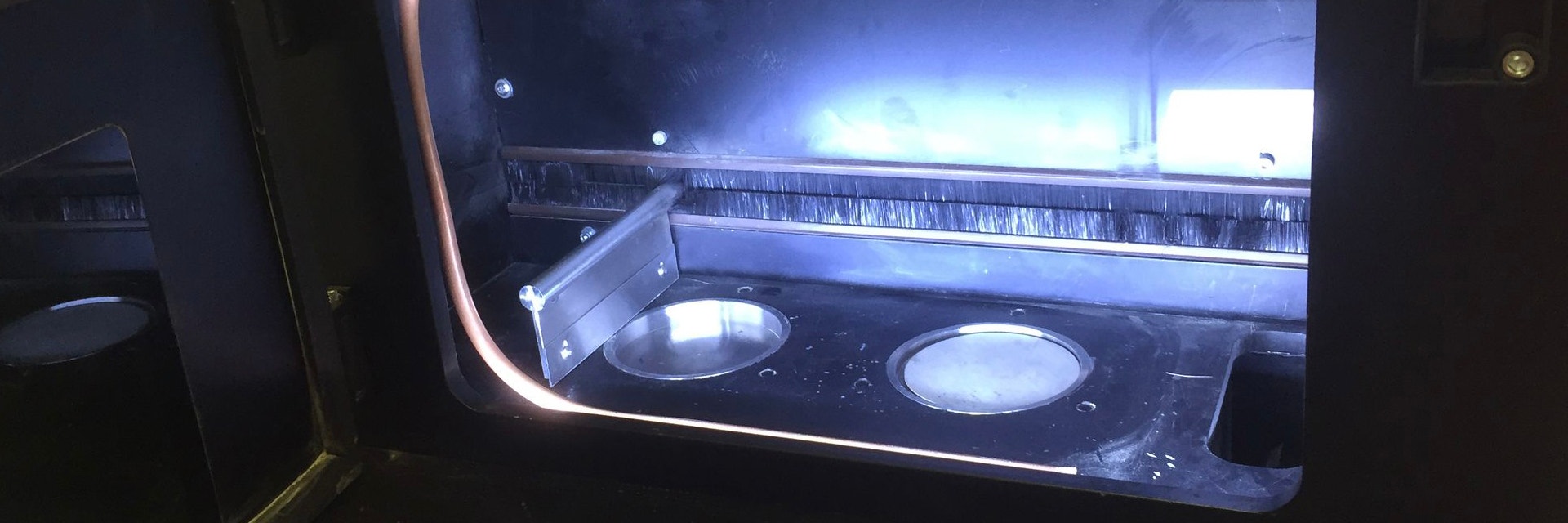

FMTSの新型金属3Dプリンターを素早く市場投入する鍵となったのは、レーザー3Dプリンターを制御する「Materialise Control Platform(MCP)」でした。新型マシンや製造工程の制御を目指すマシンメーカー、研究開発部などが、3Dプリンターを自由自在に調整できるよう開発されたマシン制御システムです。MCPを新型3Dプリンターに搭載することで、Materialiseのノウハウをベースにした新機種3Dプリンターや新材料の開発が可能になります。結果新型マシンの素早い市場導入が実現します。加えてFMTSはMaterialise Build Processorの導入を通じ、高度なスライス・アルゴリズムとツールパス生成技術を手に入れました。

FMTSの創業者ヘイコ・フライドリージック氏は「広範なパラメータ設定ができるMCPは新型3Dプリンター開発には最適なツールだと感じます。3Dプリント工程に関するデータやパラメータ情報をリアルタイムで記録、追跡できるので、プロジェクトの初期段階から良いスタートを切ることができました」 と語ります。

“3Dプリント工程に関するデータやパラメータ情報をリアルタイムで記録、追跡できるので、プロジェクトの初期段階から良いスタートを切ることができました”

新型マシンのブレーン

Materialiseとの協業を開始してから4ヶ月、FMTS製の新型金属3Dプリンターは造形を開始しました。FMTSがMaterialise Control Platform(MCP)を導入したのは2016年6月でしたが、その後3ヶ月に渡りMaterialiseのコンサルタントと相談を重ね、9月にはMCPを新型3Dプリンターに搭載。同時にマシンの開発チームへの研修も行われ、その1ヶ月後には最初のテストパーツの造形にこぎ着けました。

Materialise Control Platformを使えば、新型3Dプリンター開発時に独自の知財をベースにすることも、Materialiseのノウハウをベースにすることも可能になります。ヘイコ・フライドリージック氏はこの経験を振り返り、こう述べています。

「Materialiseと共にプロジェクトを遂行し、彼らのソフトウェアがこの業界で広く使われている理由がわかりました。Materialiseのソフトウェアは、まさに我々の新型マシンのブレーン、心臓として機能しています。Materialiseから心強い技術サポートが受けられたからこそ、ごく短期間での3Dプリンター開発が可能になりました。金属3Dプリントについて学ぶべきことはまだ多くありますが、これからもMaterialiseとの協力体制を続けて行く予定です」

“Materialiseのソフトウェアは、まさに我々の新型マシンのブレーン、心臓として機能しています”

— FMTSの創設者であるHeikoFrydryszik氏

すべての画像はFMTS社のご厚意により提供されています。

以下で共有する:

上記CASE STUDYについて

機械・設備

Materialise Magics 3D Print Suite: Materialise Control Platform

Materialise Build Processor

AM consultancy and software

約4ヶ月で金属製の実用的なマシンを作成

最も多様な設計をモデル化し、修正し、テストランでテストしてから実生産に入る。