EXPERT INSIGHT

金属3Dプリント時のサポート除去を楽にする、5つのコツ

金属3Dプリントの「必要悪」とも考えられているサポート材。金属3Dプリントにかかせない存在ではあるものの、取り外しやその後の表面磨き等の仕上げに時間がかかるのも事実です。さらにサポートを付けた分だけ材料コストも上がるため、可能な限り最小限のサポートで金属3Dプリントするのが理想です。今回の記事では金属3Dプリント時のサポート量を減らし、除去を楽にするコツ5つを紹介します。このコツをマスターすれば、造形品質を上げつつ仕上げ時間も造形コストも抑えることが可能になります。

最小限のサポートを適用するには、設計と部品の向きを考慮する必要があります。それでもサポート構造が必要な場合、高度な3Dプリントソフトウェアが、パーツの形状に最適なサポートタイプを幅広く提供しています。

ここでは、金属製支持体の除去を容易にしたり、後処理を制限したりするための5つのヒントを紹介します。

メタルウェビナーでセルフサポートアングルの詳細情報をご覧ください。

1. サポートに角度をつける

サポートをパーツの内側に入れる必要がある場所(X軸またはY軸に沿った横穴など)では、サポートがパーツの二箇所に触れることになります。これは後処理が必要な表面積も二倍になることを意味するため、望ましいことではありません。

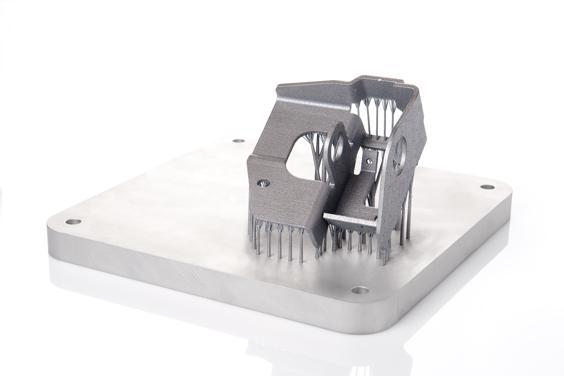

右の写真のようにサポートに角度をつけ、一箇所をパーツ表面に、もう一箇所を造形プラットフォームに設置すれば、パーツ上のサポート接触箇所はひとつで済みます。さらにサポートが極力パーツに触れないようにすることで、造形品質もキープできます。

どうしてもサポートがパーツの二箇所に接触せざるを得ない場合は、サポートを後処理が楽な場所に接触させるのもひとつの手です。

またサポート材の角度を決める場合は、自己支持角度(支えなしでも積層可能な角度)に注意しましょう。サポートはパーツそのものに比べ細いため、自己支持角度が低くなる傾向にあります。

2. 細かい歯形のサポートを使用する

サポートに十分な強度を持たせつつ除去しやすくするには、サポートを細かい歯形と組み合わせる方法が有効です。より確実にサポートを接合させたい場合は、歯形をパーツにわずかに食い込ませることをおすすめします。そうすることでサポートが折れてしまったり、積層にずれが生じるリスクが軽減されるからです。

ただし歯形サポートを用いて薄い壁や軽量設計など繊細なものを金属3Dプリントする場合、造形後のサポート除去は慎重に行う必要があります。サポート除去の方法によっては歯形サポートが食い込んでいた箇所に穴が空いたり、表面が傷つく原因となる可能性もあるためです。

こうした状況を避ける別の選択肢として「サポート切り離し点」をあらかじめ決めておく方法があります。切り離し点つきのサポートは一箇所だけがその他と比べて細く、砂時計のような形をしているのが特徴。造形後は、この細くなっている箇所でサポートを折り、大部分を切り離します。その後パーツ表面を磨けば、パーツに残ったわずかなサポートを滑らかに除去することができます。

3.サポートの幅を変える

サポートがパーツに触れている面積と、造形プラットフォームに触れている面積は同じである必要はありません。つまりパーツを強く固定しなくてもいい場合、パーツに触れている方のサポートの幅を縮めてしまえば、後処理が必要な場所を減らすことができるのです。ただしパーツに触れている方のサポート幅を小さくしすぎ、サポートの自己支持角度を下回ったり放熱経路が不十分になってしまうと造形失敗につながる可能性もあるので注意。

一方、高さがあって薄い形状のものを3Dプリントする場合は、サポート幅を大きくすることも選択肢のひとつです。そうすることでサポートの安定性が高まり、しっかりとパーツを固定できます。

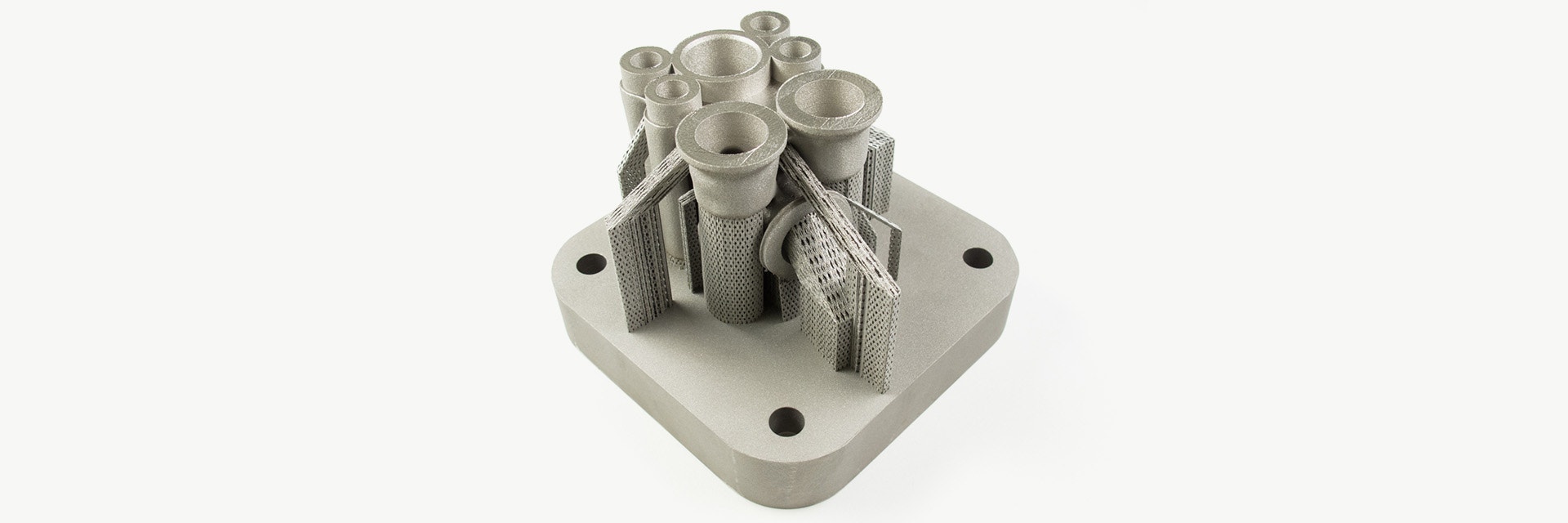

サポート構造を備えた金属製の3Dプリントパーツ

4. ブロック状のサポートを使用する

ボリュームのあるサポートは完全にソリッド状であるのに対し、ブロックサポートは格子状に構成されており、それぞれの線は通常メルトプールの厚みと同等となります。ブロックサポートを分割して使ったり、サポート材に隙間を作っておけば、3Dプリント後のサポート除去が簡単になります。

ただし、ブロックサポートは正しいパラメータを使って設計する必要があります。例えばサポートを手作業で除去する場合は、各ブロック間の隙間にお使いの後処理用工具を入れられるだけの幅があることを確認しましょう。

またブロックサポートは全ての箇所に使える訳ではありません。例えばサポートする場所が細く突出している箇所にはこうした形状のサポートは適さないので注意しましょう。

5. 肉盛りした部分を切削機で削る

金属3Dプリントのサポート除去を楽にする5つめの方法は、造形後に切削機を用いてサポートを削ってしまう手法です。まずは造形前、データ上でサポートが触れる部分を特定。その部分に数ミリの厚みを足します(この作業を肉盛りと呼びます)。当然パーツは設計上の寸法よりも少しだけ大きくなりますが、その後はサポートをつけてそのまま造形。

正しい寸法で造形したパーツであれば、造形後はサポートを取り除き、サポートが触れていた面を磨いて滑らかに整える作業が必要となります。

一方肉盛りをしたパーツの場合、サポートは設計上は必要のない、余分な厚み部分にしか触れていません。つまりこの余分な厚みを切削機で削ってしまえば、サポート跡を手で磨くなどの作業が不要になるのです。追加する厚みは使用する材料や具体的な表面の形状によって異なりますが、一般的な目安は2~3ミリ程度です。

追加:金属サポートの生成を自動化

サポートの除去を容易にする別のオプションがあります。 Materialize e-Stage for Metalソフトウェアは、金属コンポーネントのサポート構造を自動的に生成します。 これらは非常に薄くて簡単に取り外せるので、金属サポートの取り外しにかかる時間を50%短縮できます。 さらに、データ準備時間が90%短縮され、粉末消費量が20%削減されます。 メタルウェビナーに参加して、詳細をご覧ください。

以下で共有する: