ÉTUDE DE CAS

Impression 3D de pièces métalliques légères pour Pinarello : 2 000 pièces toutes les trois semaines

Pour les amateurs de course, le vélo signifie gravir des pentes abruptes, sprinter sur de longues distances et lutter contre des vents incessants. Le poids du vélo fait toute la différence. Le nouveau vélo de course de Pinarello, le Dogma F, est le modèle léger dont les cyclistes rêvaient.

Pour créer ce vélo unique en son genre, ils ont eu besoin de l'aide de partenaires innovants et des dernières technologies. Les services complets d'impression 3D de métal et les flux de travail sur mesure de Materialise ont été un facteur déterminant : ils ont pratiquement réduit de moitié le poids d'un composant crucial de la selle.

Le défi

Réduire le poids des pièces tout en respectant les délais, le budget et les objectifs de production.

Dans l'industrie du cyclisme, chaque gramme de poids compte. C'est pourquoi, pour le dernier lancement du Dogma F, Pinarello a cherché à créer un vélo de course beaucoup moins lourd que la concurrence. Mais pour atteindre cet objectif, il ne suffisait pas de réduire le poids, bien sûr. L'équipe devait équilibrer cet objectif avec le coût, la qualité, la vitesse de production et le nombre d'unités fabriquées.

" Le défi pour Pinarello R&D était vraiment de se concentrer sur la réduction du poids ", explique Maurizio Bellin, chef des opérations chez Pinarello. " Lorsque les cyclistes grimpent et sprintent sur de nombreux kilomètres contre le vent, plus le vélo est léger, plus on va vite. C'est pourquoi nous avons visé le poids le plus faible possible."

Pinarello a commencé le projet en collaborant avec divers fournisseurs expérimentés dans les technologies qui promettent des résultats solides mais légers. La conception originale de ses colliers de selle reposait sur des méthodes de fabrication traditionnelles, mais pour obtenir le poids souhaité, Pinarello s'est tourné vers Materialise et l'impression 3D.

La solution

Impression 3D métal avec un flux de travail personnalisé

L'équipe de Materialise savait que, grâce à la liberté de conception de l'impression 3D métal, elle était capable de créer un collier de serrage beaucoup plus léger. Dans ce cas, le défi consistait à fabriquer les pièces à grande échelle en quelques semaines seulement. Les équipes internes de Materialise chargées de la conception et de l'ingénierie, des logiciels et de la fabrication ont dû s'unir pour atteindre les objectifs de production.

"Dans notre centre de compétences en métal de Brême, en Allemagne, nous disposons de toute l'expertise dont nous avons besoin sous un même toit", explique Philip Buchholz, chef de projet technique chez Materialise. "Dans ces nouvelles installations, nous unissons nos compétences internes en matière de conception, les connaissances approfondies de notre département de recherche et développement, et nos processus de production industrialisés."

" La conception et l'ingénierie ont été réalisées en étroite collaboration avec Pinarello ", explique Tim Hermanski, ingénieur de conception chez Materialise. "À chaque itération de conception, nous avons d'abord réalisé des tests de simulation virtuelle. Le collier de serrage de la selle doit être léger, mais sa fonction exige une résistance suffisante pour supporter le poids du cycliste. Ces tests internes ont permis de gagner beaucoup de temps, en garantissant l'imprimabilité et la fiabilité de la pièce finale." Une fois les tests terminés, l'équipe a partagé les conceptions imprimées en 3D avec Pinarello pour qu'ils effectuent leur propre série de tests physiques, comme des tests de fatigue sur un banc d'essai et sur la route.

L'un des principaux avantages de l'impression 3D a été la rapidité avec laquelle ils ont finalisé la conception. Alors que la fabrication conventionnelle nécessite de nouveaux moules et une programmation CNC complexe lors de chaque mise à jour de la conception, ce n'est pas le cas ici. Les conceptions sont entièrement numériques et peuvent donc être ajustées rapidement.

Outre la conception proprement dite de la pièce, les équipes ont dû relever le défi de produire autant de pièces en si peu de temps. Le projet exigeait que 2 000 pièces individuelles soient imprimées en moins d'un mois, tous les mois. C'est là que la collaboration interne de Materialise a prouvé sa valeur une fois de plus. Les membres de l'équipe ont uni leurs efforts pour créer un flux de production complet et personnalisé - y compris l'étiquetage et le contrôle qualité - qui a permis d'atteindre l'objectif fixé.

"Nous devions introduire l'industrialisation dans notre chaîne de production", explique Philip. "Nous l'avons fait en concevant une pièce et un processus qui ne nécessitaient aucune structure de soutien ni aucune étape manuelle de post-traitement. L'élimination de ces étapes nous a permis de gagner beaucoup de temps pendant la fabrication. Nous avons également créé un ensemble de paramètres d'impression personnalisés qui ont permis d'accélérer le temps d'impression, de respecter les propriétés requises des matériaux et de rendre le projet réalisable en optimisant les coûts.

"Nous y sommes parvenus grâce au Process Tuner de Materialise, une solution qui permet d'optimiser le développement des processus. Ce logiciel permet non seulement d'accélérer le réglage des paramètres, mais aussi de réduire les erreurs grâce à l'automatisation et de fournir des informations et des statistiques intelligentes, le tout stocké dans une base de données centralisée pour les opérations futures. Nous avons développé des paramètres d'impression optimisés en quelques semaines au lieu de plusieurs mois. Nous n'aurions pas pu y parvenir sans le savoir-faire combiné de nos équipes de logiciels et de D&E au Centre de compétence métal."

Le résultat

Des pièces plus légères de 42,5 % et pouvant être imprimées à l'échelle.

Grâce à l'étroite collaboration avec Pinarello et aux efforts impressionnants de l'équipe interne, Materialise a fourni une pièce qui a permis à Pinarello d'atteindre son objectif.

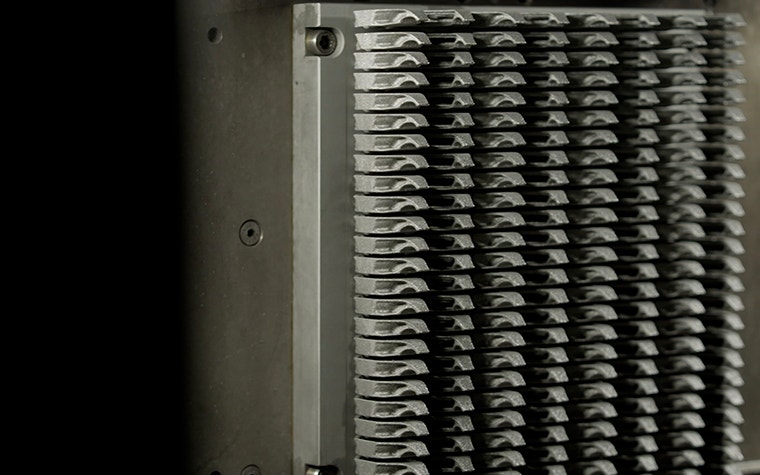

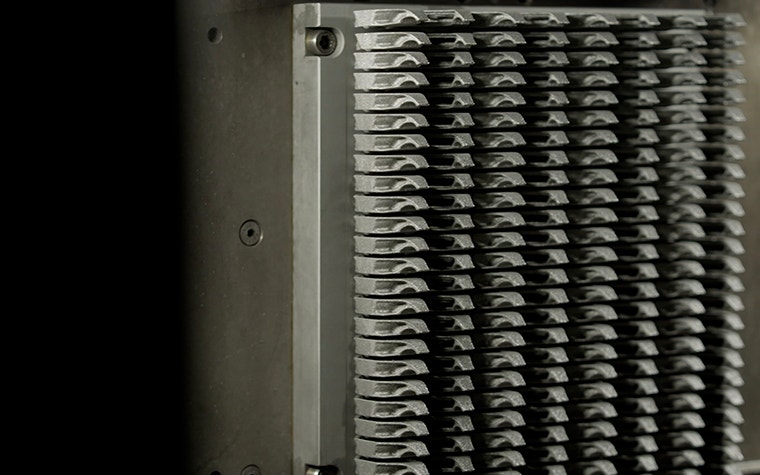

Les experts en 3DP ont conçu le collier de fixation de la selle de manière à exploiter la liberté de conception de l'AM et ont choisi le bon matériau pour obtenir une réduction de poids significative. Au final, la pièce en titane, imprimée par fusion laser sélective, était 42,5 % plus légère que la conception originale en aluminium, produite par un processus de production traditionnel.

“Grâce à l'accessibilité de l'impression 3D, nous pouvons offrir cette technologie à d'autres personnes que les meilleurs cyclistes du Tour de France. Nous pouvons l'offrir à tout le monde dans le monde entier. ”

— Maurizio Bellin, chef des opérations, Pinarello

La vitesse à laquelle Materialise a produit des pièces imprimées en 3D à cette échelle a également constitué un exploit impressionnant. En optimisant la conception et en rationalisant les processus de production, l'équipe est passée de chaque commande à la livraison de 2 000 pièces en trois semaines, jusqu'à 20 000 pièces. Pour illustrer cette rapidité, la fabrication traditionnelle exige que les commandes de cette taille soient passées entre six et douze mois à l'avance, surtout à une époque comme celle-ci où les chaînes d'approvisionnement sont affectées par des pénuries mondiales de matières premières et de capacités de production. Le fait d'être situé en Europe a également constitué un avantage significatif dans ce cas. Materialise a fourni des délais plus courts et une livraison plus durable que si nous commandions à un fabricant situé à l'autre bout du monde.

" Grâce à Materialise et à notre attention aux détails, nous avons économisé 35 grammes rien que sur le petit collier de serrage de la tige de selle ", explique Maurizio. "Pour mettre cela en perspective, c'est 8 grammes de plus que la réduction de poids finale de la tige de selle elle-même. Ce sont les détails qui font la différence. Et grâce à l'impression 3D, nous pouvons vraiment le prouver.

"Mais il ne s'agit pas seulement d'une question de gain de poids. Grâce à l'accessibilité de l'impression 3D, nous pouvons offrir cette technologie à d'autres personnes que les meilleurs cyclistes du Tour de France. Nous pouvons l'offrir à tout le monde dans le monde entier."

Partageons :

Cette étude de cas en quelques mots

Pinarello

Cyclisme

Impression 3D en métal

Titane

Materialise Magics

Materialise Streamics

Réduction du poids

Délai de mise sur le marché rapide

Notre aide

Tirez parti de nos systèmes d'impression 3D à la pointe de l'industrie pour réaliser efficacement votre prototypage et votre production de pièces de fabrication en série - en fournissant la bonne solution pour vos besoins et la qualité requise.

Cette technologie combine la souplesse de conception de l'impression 3D avec les propriétés mécaniques du métal.