CONSIGNES RELATIVES À LA CONCEPTION

PerFORM

Recommandations générales

Épaisseur de paroi

Dans l'impression 3D, l'épaisseur de paroi correspond à la distance entre une surface de votre pièce et la surface opposée. Une pièce fabriquée par stéréolithographie a une épaisseur de paroi minimale qui dépend de sa taille globale.

À titre de conseil, nous vous suggérons d'augmenter l'épaisseur de la paroi chaque fois que vous passez à une taille supérieure. Les petits objets ayant une somme de dimensions inférieure à 200 mm doivent avoir une épaisseur de paroi minimale de 1 mm. Pour les pièces de taille moyenne dont la somme des dimensions x, y et z est comprise entre 200 mm et 400 mm, l'épaisseur minimale des parois est de 2 mm. Pour les pièces plus grandes, une épaisseur de paroi de 3 mm est indispensable.

Qualité et orientation de la surface

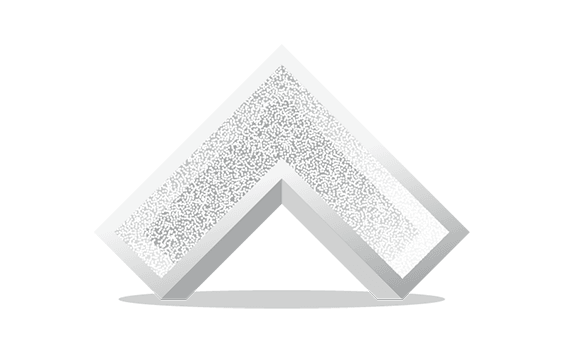

Un grand nombre des caractéristiques de votre impression 3D dépendront du processus de stéréolithographie. Comme votre pièce sera imprimée couche par couche, l'orientation sur la plate-forme de fabrication influencera la qualité et la robustesse de la surface. Dans l'illustration, vous pouvez voir deux exemples de la même pièce construite dans deux orientations différentes.

La pièce imprimée horizontalement montre clairement l'effet « escalier » du processus d'impression. Sa surface sera similaire à celle d'une carte topographique. Si la pièce est imprimée verticalement, la qualité de la surface sera meilleure.

Pensez à la surface qui doit avoir la meilleure finition et choisissez l'orientation correspondante lors de l'impression.

Évidement

Si possible, essayez d'évider votre pièce. Vous éviterez ainsi les frais inutiles et les problèmes de rétrécissement dans les sections plus épaisses. Vous pouvez lire les recommandations sur la robustesse appropriée des parois dans la section sur l'épaisseur des parois ci-dessus.

Lorsque vous évidez votre pièce, notre équipe de production devra intégrer un ou plusieurs trous de drainage ou d'évacuation. Ceux-ci sont généralement placés au(x) point(s) le(s) plus bas de votre pièce une fois qu'elle a été orientée et positionnée sur la plate-forme de fabrication.

Ces trous garantissent que la pression de la résine liquide à l'intérieur et à l'extérieur de votre pièce reste au même niveau. Cela permet d'éviter la déformation de votre conception. Une pression inégale peut être comparée à un verre d'eau rempli à ras bord : le liquide se bombe sur les bords et, par conséquent, le laser balaie trop de matière, ce qui entraîne une déformation de votre pièce.

Deuxièmement, les trous seront utilisés pour retirer l'excès de résine à l'intérieur de la pièce une fois le processus d'impression terminé et votre pièce retirée de l'imprimante 3D. Votre pièce peut ensuite être vidée, nettoyée et durcie dans un four UV pour obtenir une robustesse optimale. En l'absence de trous de drainage, la résine liquide resterait piégée.

Comme la position des trous de drainage dépend de l'orientation, notre équipe de production spécialisée doit décider où placer les trous. Dans la mesure du possible, ils placeront les trous sur la surface la moins visible ou la plus facile à remplir par la suite.

Vous pouvez bien sûr inclure vous-même des trous dans votre conception si vous souhaitez qu'ils se trouvent à un endroit précis. Cependant, il est possible que notre équipe doive ajouter des trous supplémentaires en fonction de l'orientation de l'impression.

Certaines pièces creuses nécessitent un matériau de soutien à l'intérieur pour renforcer la structure. Il est possible que cette structure de soutien ne soit pas retirée si nous ne pouvons pas y accéder. Pour plus d'informations, consultez la section sur le support interne plus bas.

Support

Le processus de stéréolithographie se déroule dans une cuve contenant de la résine liquide. Les pièces doivent donc être fixées à la plate-forme de support pour éviter qu'elles ne flottent. Cette fixation est appelée « support » et elle est nécessaire pour toutes les pièces fabriquées par stéréolithographie. En plus de maintenir la pièce en place, les supports permettent également de construire des éléments en saillie.

Règle des 30°

L'illustration montre quand une pièce aura besoin de support. La zone « autoportante » ou « sûre » ne nécessite aucun support pour imprimer la pièce. Pour la plupart des pièces, cette surface est comprise entre 150° et 30°. Lorsque vous concevez un objet que vous souhaitez imprimer en résine, gardez cette zone sûre à l'esprit si vous craignez que votre pièce nécessite un support pour être construite.

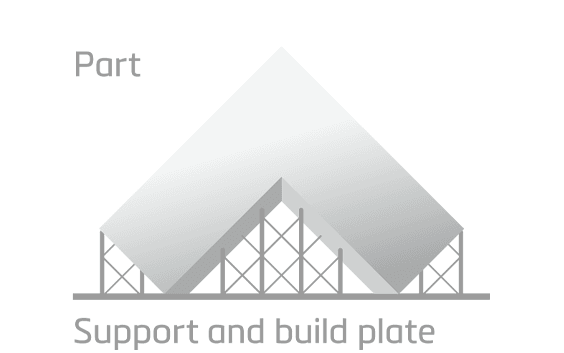

Support externe

Pour maintenir votre pièce en place et éviter qu'elle ne s'affaisse pendant l'impression, elle doit être soutenue si ses sections sont inférieures à 30°. Par exemple, dans l'illustration, la partie inférieure de la pièce doit être soutenue car elle est inférieure à 30°. Le reste de la conception n'a pas besoin d'être soutenu car il est supérieur à 30°.

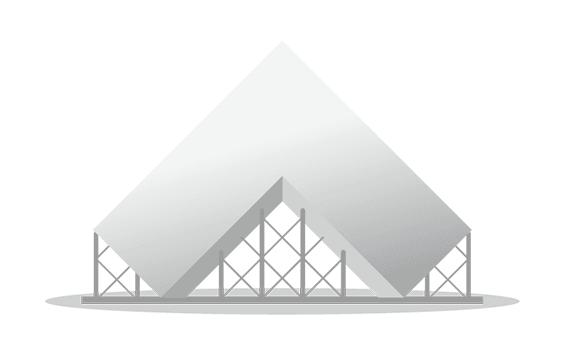

Support interne

La règle des 30° s'applique également à l'intérieur de la pièce. Toute pièce dont la section intérieure est inférieure à 30° doit être soutenue. Par exemple, dans l'illustration, la partie supérieure de l'intérieur doit être soutenue pour éviter qu'elle ne s'affaisse pendant le processus d'impression. Comme vous pouvez l'imaginer, le retrait des supports internes est beaucoup plus difficile que celui des supports externes car ils sont généralement moins accessibles à la main.

Il existe généralement deux méthodes pour retirer le support interne. L'option la plus simple consiste à diviser votre conception creuse en deux parties. Cette option permet d'obtenir une conception avec une jonction évidente ou ce que l'on appelle une ligne de séparation. L'autre option consiste à inclure un grand trou afin de pouvoir accéder à l'intérieur. Cette option n'est pas possible pour les formes très complexes. Dans ce cas, il faut prévoir plusieurs trous. Le diamètre du trou doit être de 10 mm ou plus. Plus le ou les trous sont grands, plus il y a de chances que le support interne puisse être retiré correctement.

Éviter le support

Un excellent moyen d'éviter le support est d'appliquer un renfort, qui peut résoudre le problème dans la plupart des cas. Cependant, il faut savoir que les surfaces horizontales auront toujours besoin d'un support si elles sortent de plus de 2 mm.

Détails gravés et en relief

Pour les textes ou les détails de surface gravés, nous recommandons des lettres avec une épaisseur de ligne minimale de 0,5 mm et une profondeur de 0,5 mm. Pour les textes et les détails de surface en relief, nous recommandons que les lettres aient une épaisseur de ligne d'au moins 0,5 mm et une profondeur d'au moins 0,5 mm.

Caractéristiques de fichier

Sur Materialise OnSite, nous acceptons les formats de fichier suivants : STL, 3DS, 3DM, OBJ, WRL, MATPART, STP, SKP, SLDPRT, STEP, CATPART, IGES, MODEL, MXP et MGX .

Outre la nécessité de respecter ces formats de fichiers, il existe également des contraintes liées au contenu de ces fichiers. Afin de vous offrir la meilleure qualité possible et d'assurer une traçabilité, nous autorisons la commande d'un seul modèle par pièce sur notre plateforme en ligne OnSite.

Cela signifie qu'il ne peut y avoir qu'une seule pièce par fichier. Si un fichier contient plusieurs pièces, nous le traiterons comme un seul modèle ou une seule pièce, ce qui signifie que les entités seront entrecroisées ou assemblées les unes dans les autres (le cas échéant, consultez les caractéristiques techniques ci-dessous). Autrement, votre pièce ne sera pas traitée correctement.

Caractéristiques techniques

| Dimensions maximales des pièces | 800 x 800 x 585 mm |

| Précision standard | ± 0,2 % (avec limite inférieure à ± 0,2 mm) |

| Épaisseur des couches | 0,1 mm |

| Épaisseur minimale de la paroi | 1–3 mm en fonction des dimensions des pièces |

| Taille minimale des détails | 0,5 mm |

| Pièces imbriquées ou mobiles | Non |

| Canaux internes | Oui, mais les structures de soutènement sont susceptibles de rester dans les canaux |

| Structure de la surface | Surface lisse avec des couches de construction visibles, matériau blanc |