CONSIGNES RELATIVES À LA CONCEPTION

PA 12 Niveau médical (PA 2201)

Recommandations générales

Épaisseur de paroi

Dans l'impression 3D, l'épaisseur de paroi correspond à la distance entre une surface de votre pièce et la surface opposée. Pour le PA 12, nous recommandons une épaisseur de paroi minimale de 1 mm mais des charnières sont possibles à 0,3 mm. Une épaisseur de paroi élevée peut vous donner une surface résistante, tandis qu'une épaisseur de paroi plus faible va créer une surface plus flexible. Par exemple, les parois à surface fine sont idéales lors de la conception d'un ressort devant disposer de certaines propriétés d'élongation. Cela confére flexibilité et légèreté à votre pièce. L'effet inverse peut être obtenu en épaississant les parois de votre surface.

Évidement

Si possible, essayez d'évider votre pièce. Cela évite la déformation et la décoloration pendant le processus d'impression. Vous pouvez soit évider votre pièce sans trou vers l'extérieur, ce qui signifie que de la poudre non frittée reste piégée à l'intérieur, soit vous pouvez concevoir un trou placé de manière stratégique (deux est encore mieux) afin que la poudre non frittée puisse facilement être évacuée après impression. Si la pièce doit être refermée, concevez un couvercle d'un diamètre permettant un jeu de 0,5 mm entre la pièce et le couvercle.

Si votre pièce présente des parois d'une épaisseur supérieure à 9 mm, notre équipe de production peut évider celle-ci pour éviter la déformation et la décoloration. Pour les pièces d'une épaisseur de paroi supérieure à 20 mm, cette opération est effectuée par défaut. Dans ce cas, la poudre restera piégée à l'intérieur.

Voilement et déformations

Nous vous recommandons vivement de ne pas concevoir de surfaces planes de grande taille comme une page A4. Dans la majorité des cas, votre modèle va se déformer. Ce processus est appelé « gauchissement ». La création de nervures de soutien sous votre surface plane ne résout pas le problème, mais augmente encore plus les risques de déformation. La clé ici est d'éviter les surfaces planes de grande taille.

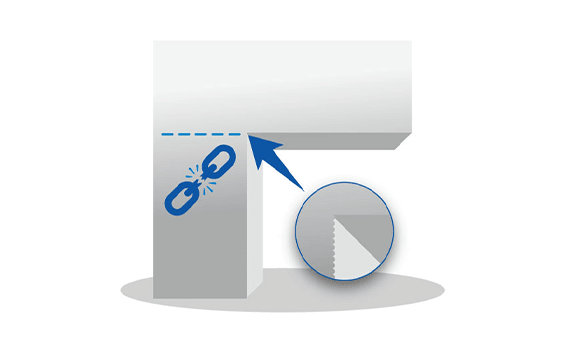

Pièces imbriquées ou mobiles

Il est possible d'imprimer des pièces imbriquées et mobiles ou des assemblages en PA 12 (SLS). Les pièces imprimées ensemble doivent être écartées d'au moins 0,5 à 0,6 mm. Si vous voulez imprimer une chaîne, l'espacement entre vos surfaces est essentiel. Plus vous pouvez laisser d'espace, mieux c'est. Plus votre pièce est complexe, plus il nous est difficile d'évacuer la poudre non frittée de l'intérieur lorsque la pièce est sortie de l'imprimante 3D. Veuillez prendre contact avec notre équipe avant de commander des pièces de ce type afin de garantir l'imprimabilité et d'éviter les déceptions.

Assemblage

Lors de la conception de pièces devant être assemblées, il est important de maintenir une distance suffisante entre les pièces. Une adaptation parfaite dans votre logiciel CAO ne garantit pas automatiquement une adaptation parfaite après impression, car votre logiciel ignore le frottement présent dans le monde réel. Par conséquent, laissez toujours au moins 0,6 mm entre les différentes pièces. Pour les pièces présentant de grandes surfaces et des épaisseurs de paroi importantes, vous devrez maintenir une distance encore plus importante entre ces pièces. Dans ce type de cas, veuillez prendre contact avec notre équipe pour vérifier l'imprimabilité.

Afin de nous aider à imprimer vos pièces avec les meilleures dimensions possibles pour l'assemblage, veuillez concevoir vos fichiers avec une orientation identique à l'orientation relative de vos pièces dans l'assemblage final.

Détails gravés et en relief

Pour les textes ou les détails de surface gravés, nous recommandons d'utiliser des lettres avec une épaisseur de ligne minimale de 1 mm, une profondeur de 1,5 mm et une hauteur globale d'au moins 4,5 mm. Les textes en relief ou les détails de surface doivent être suffisamment épais afin de ne pas casser pendant la production ou le transport. Nous recommandons d'utiliser des lettres présentant une épaisseur de ligne minimale de 0,8 mm, une hauteur globale minimale de 3 mm et une profondeur minimale de 0,8 mm.

Trous et canaux

Les trous de petit diamètre sont exposés à beaucoup de chaleur pendant le procédé de frittage. Cela peut provoquer la fusion de la poudre à l'intérieur des trous. Pour vous assurer que les trous de vos pièces restent vides, concevez un diamètre d'au moins 1 mm.

Les longs canaux internes peuvent être difficiles à dégager, surtout si la poudre est partiellement fusionnée. Nous recommandons d'utiliser un diamètre d'au moins 3 mm pour les canaux internes. Dans le cas de géométries de canaux complexes avec plusieurs virages, veuillez prendre contact avec notre équipe pour vérifier l'imprimabilité.

Recommandations pour le lissage

Pour obtenir une finition lisse, votre pièce est placée dans un tambour avec de petites pierres qui vibrent à une fréquence élevée pour lisser la surface de la pièce.

Robustesse et fragilité

Plusieurs facteurs font qu'il est difficile de prévoir entièrement le résultat du processus de polissage. L'un d'eux est la géométrie de votre pièce, qui peut réagir différemment chaque fois qu'elle est placée dans le tambour. En général, l'épaisseur des parois doit être d'au moins 1 mm sur toute la pièce.

Bien que nous placions et orientions soigneusement vos pièces dans nos imprimantes pour minimiser les « points fragiles » résultant de la superposition des couches de votre pièce, certains éléments de votre conception peuvent être plus sensibles que d'autres aux impacts des pierres de polissage. C'est pourquoi nous vous suggérons d'ajouter une épaisseur de paroi supplémentaire si votre conception le permet. Le lissage n'est pas conseillé si votre pièce comporte des détails minuscules comme des broches, car elles risquent de se briser pendant le processus de polissage.

La plus grande dimension de votre pièce ne doit pas dépasser 200 mm, car les pièces trop grandes risquent de se coincer pendant le processus de lissage. La plus petite dimension ne doit pas être inférieure à 30 mm, car les petites pièces peuvent se briser au cours du processus.

Polissage intérieur

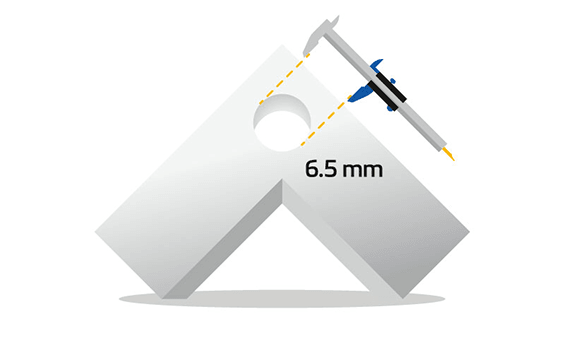

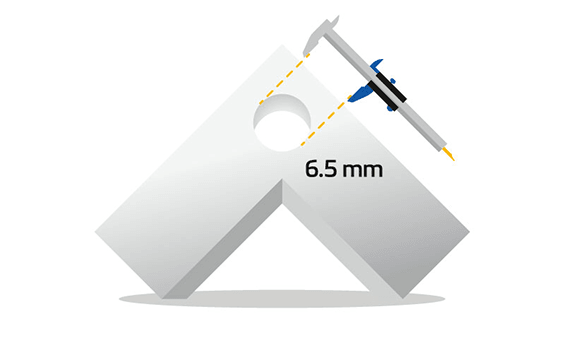

La petite taille des pierres de polissage fait qu'elles peuvent facilement se coincer dans les petits trous. Il est donc recommandé que les ouvertures à polir aient un diamètre supérieur à 6,5 mm. Cela permet d'éviter que les pierres ne se coincent à l'intérieur de votre modèle.

Notez également que l'intérieur de votre modèle sera toujours moins poli que l'extérieur. D'ailleurs, votre pièce ne sera pas du tout polie à l'intérieur si les trous sont inférieurs à 6,5 mm, car les pierres ne pourront pas entrer.

Angles arrondis

Si votre pièce comporte des angles vifs, ceux-ci seront arrondis. Les coins arrondis et les transitions lisses entre les surfaces auront un degré de polissage plus élevé que les angles vifs.

Détails gravés et en relief

Les détails en relief sur votre modèle sont souvent gommés par les pierres de polissage. Veillez à faire remonter ces détails d'au moins 1 mm, sinon ils risquent de disparaître lors du polissage de votre modèle. Les détails gravés posent moins de problèmes car, dans la plupart des cas, les pierres ne pourront pas atteindre l'intérieur de la gravure. Cependant, les bords peuvent quand même être affectés. Par mesure de précaution, assurez-vous que vos gravures ont une profondeur supérieure à 1 mm.

Consignes pour l'étanchéité

Pour l'étanchéité, nous post-traitons votre pièce avec une solution aqueuse afin de remplir les petites pores et de fermer la surface extérieure. En fonction de la conception, la solution étanche est appliquée manuellement ou par immersion.

Accessibilité

En raison du procédé décrit ci-dessus, les surfaces dont l'accès est difficile recevront probablement un traitement moindre, ce qui entraînera un niveau d'étanchéité plus faible. Pour les canaux internes, assurez-vous que le diamètre est supérieur à 6 mm ou les canaux risquent d'être obstrués par de l'agent d'étanchéité.

Étanchéité

Veuillez noter que l'agent utilisé améliore l'étanchéité de votre pièce, mais il ne garantit pas un produit totalement étanche, car cela dépend de plusieurs facteurs : la complexité de votre conception, la température environnante, la pression utilisée, le liquide utilisé, etc. Nous recommandons d'utiliser cette finition à des fins décoratives et conseillons de d'abord tester votre application avant sa pleine utilisation.

Caractéristiques techniques

| Dimensions maximales des pièces | 170 x 215 x 320 mm |

| Précision standard | ± 0,3 % (avec limite inférieure à ± 0,3 mm) |

| Épaisseur des couches | 0,1 mm |

| Épaisseur minimale de la paroi | 0,7 mm |

| Taille minimale des détails | 0,3 mm |

| Structure de la surface | Structure granulaire |