ANWENDERBERICHT

Organisieren der meterweisen Verkabelung von Flugzeugen: Fokker Elmos Kabeltrommeln

Das niederländische Unternehmen Fokker Technologies, das jetzt zu GKN Aerospace gehört, ist spezialisiert auf die Entwicklung und Herstellung von hochentwickelten Flugzeugsystemen. Fokker Elmo, eine Abteilung des Unternehmens, konzentriert sich insbesondere auf Electrical Wiring Interconnection Systems (EWIS), also Lösungen, die die immense Verkabelung eines Flugzeugs vor und während der Installation klar und übersichtlich halten.

Die Herausforderung

Optimieren eines Teils für die Kabelorganisation

Stellen Sie sich vor, Hunderte von steifen, unhandlichen Kabel, die lang genug sind, um vom Flugzeugheck bis zum Cockpit zu reichen, nach einem sorgfältig geplanten Design zu bündeln. Ohne die Hilfe der richtigen Produktionswerkzeuge wäre dies schier unmöglich.

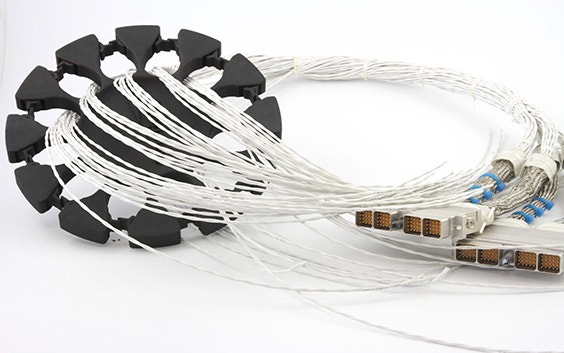

Fokker Elmo entwirft einen Kabelbaum, ein häufig verwendetes Flugzeugteil, um die Verkabelung in einer Struktur zu verbinden. Manchmal muss der Kabelbaum im Flugzeug flexibel sein, aber das Biegen der Kabel – notwendig für die Lagerung, den Transport und die Installation – ist viel schwieriger als es klingt. Da die Kabel steif sind, kann es sehr schwer sein, sie zu verdrehen. Und was war Lösung? Eine Kabeltrommel, die ein kompaktes Kabelbündel erzeugt, das zusammen gedreht oder gebogen werden kann. Die Kabel werden durch einen Schnappmechanismus in die Trommel geführt und bleiben während der Handhabung sicher in den Nischen der Trommel.

Als Fokker Elmo mit Materialise in Verbindung trat, hatten sie bereits eine Polyurethan-Gussform mit später angebrachten Gummischarnieren. „Es war nicht gerade das ideale Werkzeug", sagt Han Suijkerbuijk, Projektinginieur und Fokker Elmo. „Der Zusammenbau des Werkzeugs erforderte viel Arbeit, und das resultierende Produkt war schwer und zerbrechlich. Darüber hinaus war es teuer."

Auf der Suche nach einer leichteren, günstigeren Option, wandte sich Fokker Elmo an Materialise um die Möglichkeit des 3D-Drucks der Kabeltrommel zu untersuchen.

Die Lösung

Designfreiheit mit additiver Fertigung

Bei der Betrachtung des Designs von Fokker Elmo, erkannte der Account Manager Mathieu Cornelis, dass das Know-how von Materialise das Design durch die Vorteile des 3D-Drucks verbessern konnte. Im ursprünglichen Design musste der Gummi-Schnappmechanismus nach unten gedrückt werden, um ein Kabel freizugeben. In engen Räumen mit wenig Platz zum Manövrieren konnte dies schwierig werden.

„Mit dem 3D-Druck und den grenzenlosem Designmöglichkeiten konnte ich einen Schnappmechanismus vorschlagen, der in beide Richtungen klappt", sagt Mathieu. „Noch besser, die Scharniere könnten im Design zu einer einzigen Baugruppe integriert werden." Damit entfällt die Notwendigkeit des Zusammenbaus, ein Schwachpunkt im ursprünglichen Design.

Anschließend führte das Ingenieurteam von Materialise strenge Tests durch, um sicherzustellen, dass die Scharniere in beide Richtungen dicht schließen – was bedeutet, dass die Kabel sicher in den Rillen der Kabeltrommel liegen, sobald sie eingedrückt sind, aber durch Ziehen wieder herausgezogen werden können.

Das Ergebnis

Geringes Gewicht, hohe Funktionalität

Sobald das Design fertig war, nahm das Team den Faktor in Angriff, der das Interesse von Fokker Elmo am 3D-Druck geweckt hatte: die Gewichtsoptimierung. Je schwerer die Kabeltrommel ist, desto schwieriger ist es, sie zu drehen. Nachdem Materialise 3-matic verwendet wurde, um eine leichte Struktur zu erzeugen, war das neue und verbesserte Kabeltrommeldesign bereit für die Produktion. Das Ergebnis war eine schlanke, effiziente Kabeltrommel, die nicht zusammengebaut werden musste und dann bei Materialise gemäß den Farbcodes des jeweiligen Flugzeugs eingefärbt werden konnte. Und das alles mit erheblichen Kosteneinsparungen.

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Fokker Elmo

Luft- und Raumfahrt

Design und Engineering

Materialise 3-matic

Designfreiheit

Gewichtsreduktion