ANWENDERBERICHT

Ein 63 % leichteres Luft- und Raumfahrtteil aus Titan

GE Aviation druckte seine berühmte Kraftstoffdüse in einem Stück. Es ist ein Unternehmen unter vielen, das den großen Einfluss verstanden hat, den die additive Fertigung auf die Luft- und Raumfahrt hat. Dies gilt nicht nur für die Lieferkette, sondern auch für die Gewichtsreduktion. Ein leichteres Flugzeug senkt die Treibstoffkosten.

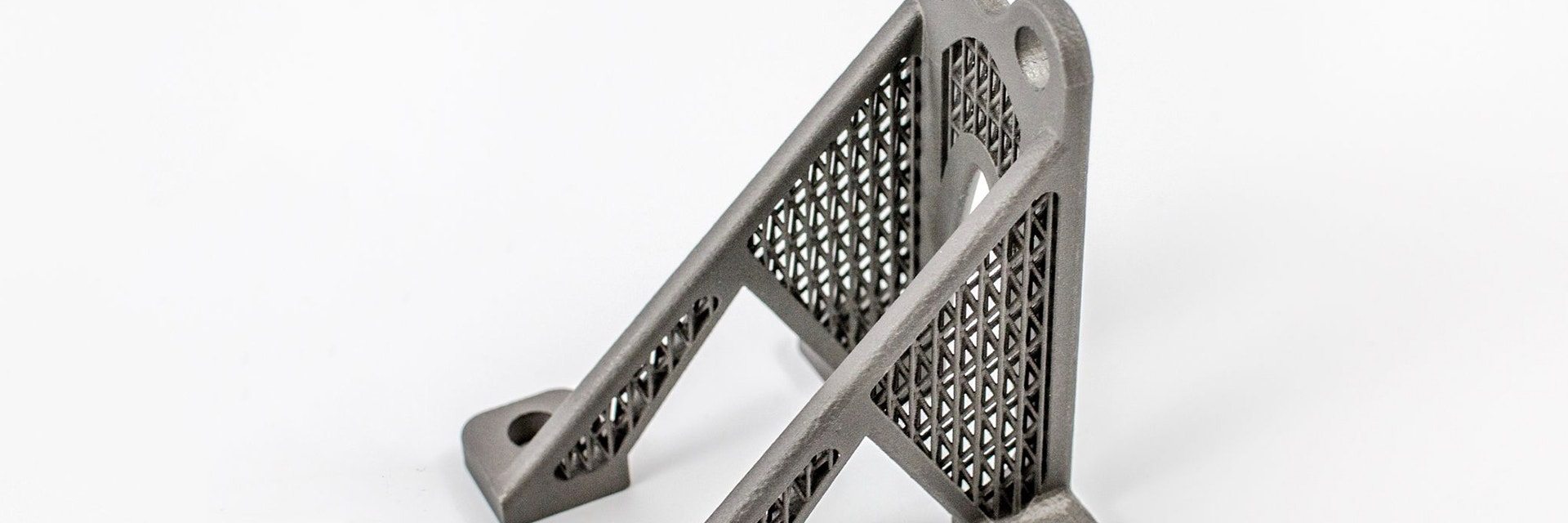

Mit der Materialise-Software, die vollkommen kompatibel zu Simulations- und Analysesoftware ist, können Sie belastbare und leichte industrielle Metallteile herstellen. Dieses luftfahrttechnische Bauteil wurde in unserem Metallkompetenzzentrum in Bremen aus Titan gedruckt. Dabei konnten wir eine Gewichtsreduktion von 63 % im Vergleich zum herkömmlich hergestellten Bauteil erreichen.

So stellen Sie belastbare Leichtbauteile her

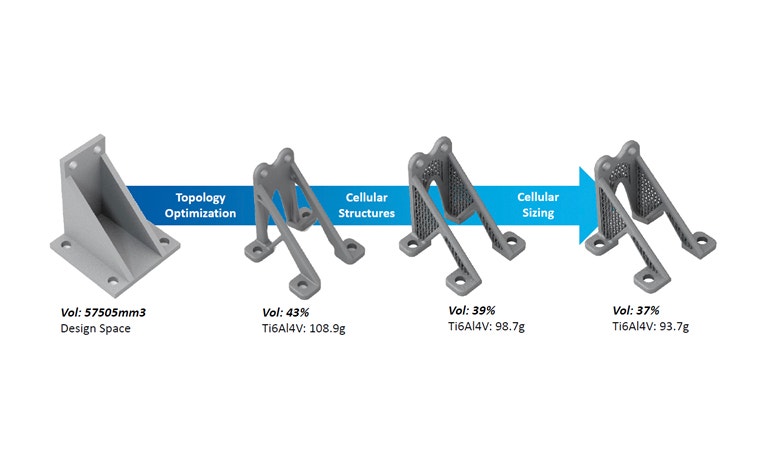

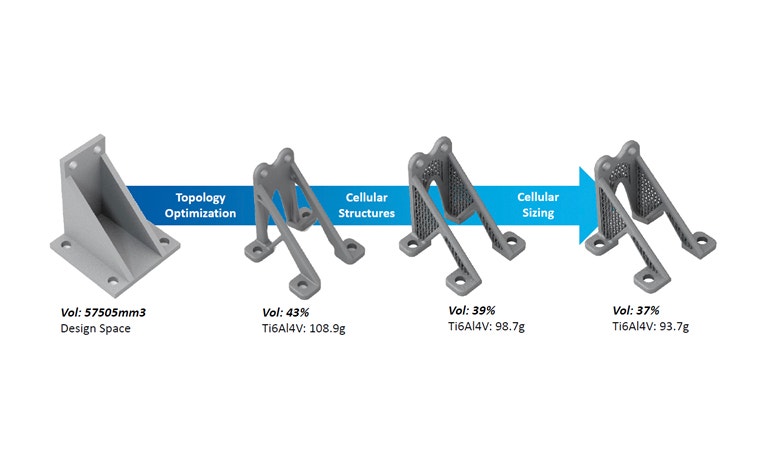

Um das Gewicht der Halterung und der Supportstrukturen zu senken, verwendete das Materialise-Team die Designverbesserungssoftware Materialise 3-matic. Damit wurde geprüft, welche Bereiche durch Strukturzellen ersetzt werden können. Durch diese Zellen wird weniger Material verwendet und gleichzeitig bleibt die erforderliche Steifigkeit erhalten. Das Team legte dann die Größe und Position der Strukturzelle fest und entwarf das Bauteil neu, um die Druckbarkeit sicherzustellen.

Danach änderte das Team die Trägerdurchmesser gemäß den Kriterien zur Belastung und Druckbarkeit. Schließlich testeten Sie die Materialbeanspruchung im endgültigen Entwurf und überprüften, ob topologische Änderungen erforderlich sind. Nach diesen Simulationsdurchläufen konnte das Gewicht des Halters um unglaubliche 63 % gesenkt werden.

Vorteile der leistungsfähigen 3D-Drucksoftware

Das endgültige Ergebnis war wie folgt:

- Selbsttragende Supports wurden durch funktionale Leichtbaustrukturen ersetzt.

- Der Nachbearbeitungsaufwand wurde reduziert.

- Der gesamte Materialeinsatz konnte um 63 % gesenkt werden.

- Die thermischen Belastungen wurden durch weniger Grundmaterial und größere Supportbereiche gesenkt.

Dank der engen Verbindung zwischen der Materialise 3-matics-Software und den FEA-Analysen war das Metallteil belastbar und 3D-druckfähig. Die deutliche Gewichtsreduktion sorgt für einen geringeren CO2- und Kraftstoffverbrauch von Flugzeugen.

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Aerospace

Materialise 3-matic

Create cellular structures

Reduce the weight of a metal bracket, without compromising strength